共混比对NR/NBR阻尼材料性能的影响

2018-12-25王建功梁世宗任慧王树杰逯祥洲魏继军薛美玲

王建功,梁世宗,任慧,王树杰,逯祥洲,魏继军,薛美玲

(1. 青岛科技大学高分子科学与工程学院,山东 青岛 266042;2. 特瑞堡工程系统(青岛)有限公司,山东 青岛 266111)

共混比对NR/NBR阻尼材料性能的影响

王建功1,梁世宗2,任慧1,王树杰1,逯祥洲1,魏继军1,薛美玲1

(1. 青岛科技大学高分子科学与工程学院,山东 青岛 266042;2. 特瑞堡工程系统(青岛)有限公司,山东 青岛 266111)

研究了天然橡胶/丁腈橡胶(NR/NBR)两相共混比对共混胶阻尼材料硫化特性、力学性能、压缩生热以及阻尼性能的影响。结果表明:随着NBR含量增加,共混胶ML、MH、MH-ML均增大,ts1和tc90先缩短后延长;共混胶拉伸强度、拉断伸长率、定伸应力和撕裂强度均减小,硬度有所增大,回弹性明显下降;压缩永久变形和温升明显增大;滞后能量损耗(HED)和阻尼系数增大。DMA曲线上表现出两个明显的损耗峰,随着NBR含量增加,NR相峰值tanδmax1下降而NBR相损耗峰值tanδmax2逐渐增大,损耗模量的变化趋势与之相似。NBR/NBR=70/30时,共混胶力学性能相比纯NR下降程度低,且室温附近的阻尼性能提高明显,综合性能相比其他更佳。

天然橡胶;丁腈橡胶;共混比;力学性能;阻尼性能

天然橡胶NR作为应用最为广泛的橡胶品种,具有强度高,动态性能、耐疲劳性能、耐低温性、低生热、抗蠕变性能、金属黏合性能及加工工艺性较好等诸多优点[1],但用作阻尼产品或者密封产品时存在阻尼性能差、不耐油等缺点,因此并用丁腈橡胶(NBR)成为有效的解决手段[2,3]。但二者极性、溶解度参数、表面张力以及黏度存在较大差异,使二者相容性差,混合均匀程度低,加之NBR本身具有的性能,使得二者的并用在提高NR阻尼性能的同时势必导致材料力学性能、压缩生热等其他性能不同程度的下降[4~6]。因此NR和NBR的共混比对于材料包括阻尼性能在内的综合性能有至关重要的影响。本文研究了NR/NBR两相共混比对共混胶硫化特性、力学性能、压缩生热以及阻尼性能的影响,确定出较佳的共混比,旨在提高NR阻尼性能的同时保证其综合性能。

1 实验部分

1.1 原材料及实验仪器设备

天然橡胶(NR),牌号SCR-WF,海南天然橡胶公司;丁腈橡胶(NBR),牌号3370C,朗盛-台橡(南通)化学工业有限公司;硫磺,广州金昌盛科技有限公司;促进剂NS,广州金昌盛科技有限公司;炭黑N330,美国卡博特公司;其余助剂均为市售橡胶工业级产品。

XSS-300转矩流变仪,上海科创橡塑机械设备有限公司;X(S)K-160开放式炼胶机,上海双翼橡塑机械有限公司;MDR2000无转子硫化仪,美国ALPHA公司;XLB-0400×400×2H平板硫化机,浙江湖州东方机械有限公司;气压自动切片机,高铁科技股份有限公司;XY-1橡胶硬度计,上海化工机械四厂;GT-7042-RE回弹试验机,高铁科技股份有限公司;压缩生热试验机,高铁科技股份有限公司;ZWⅠCK-Z020万能材料试验机,德国ZWⅠCK/ROELL公司。

1.2 基本配方

基本配方(质量份):NR/NBR,变量;ZnO,5.0;SA,2.0;炭黑N330,40;防老剂4010NA,2.0;S,2.5;促进剂NS,1.0。

NR/NBR 共混比:100/0,85/15,70/30,50/50。

1.3 样品制备

先将NR和NBR在开炼机上塑炼一定次数,然后加入转矩流变仪(温度80℃,转速80 r/min)中进行密炼,1.5 min后加入氧化锌(ZnO)、硬脂酸(SA)、防老剂4010NA继续混炼,1 min后加入一半炭黑,1 min后加入剩余部分炭黑继续混炼,2.5 min后出料。转移到开炼机,通冷却水,包辊后左右翻胶3次,依次加入促进剂(NS)、硫化剂(S),左右翻胶5次,打三角包5次,调大辊距下片。将混炼好的混料胶标记编号,停放。12 h后,使用无转子硫化仪测量148℃下硫化曲线,得到tc90,使用平板硫化机硫化,力学性能试样硫化条件148℃×(tc90+2 min),压缩生热及压缩循环试样硫化条件148℃×(tc90+5 min)。

1.4 性能测试

硫化特性按GB/T 16584—1996标准测试;拉伸性能按GB/T 528—2009标准测试;撕裂性能按GB/T 529—2008标准测试;硬度按GB/T531.1—2008标准测试;回弹性按GB1681—2009标准测试,压缩生热按GB/T 1687—1993标准测试。

拉伸滞后曲线测试试样尺寸:100 mm长,10 mm宽,2 mm厚;拉伸速度500 mm/min,拉伸-恢复3次消除马林斯效应,取第4次拉伸-恢复曲线。压缩滞后曲线测试试样尺寸:29 mm直径,12.5 mm高;压缩速度10 mm/min,压缩-恢复3次消除马林斯效应,取第4次压缩-恢复曲线。

动态力学性能测试采用双悬臂梁模式,在动态黏弹谱仪上测试,频率10 Hz,扫描温度-80~80℃,升温速率 2℃/min。

2 结果与讨论

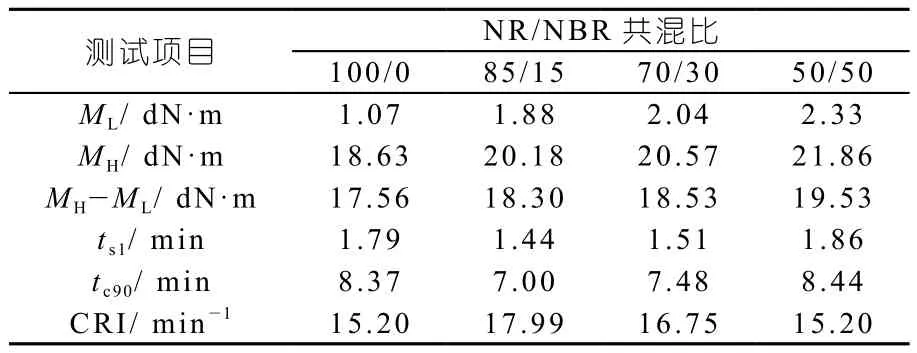

2.1 共混比对NR/NBR共混胶硫化特性的影响

表1为固定硫化体系、补强体系的情况下,NR和NBR共混比对共混胶硫化特性的影响。可以看出,随着NBR含量增加,共混胶硫化过程中的ML、MH以及MH-ML均逐渐增大,这是由于NBR分子链上存在强极性的氰基(—CN),使得分子链运动阻力增大。焦烧时间ts1和工艺正硫化时间tc90呈现先缩短后延长的趋势,原因可能是,硫磺和促进剂在NR相中更易分散,且对NR的硫化速度较快所致。15份NBR时,少量的NBR相只能吸附和分散少量的硫磺和促进剂,此时体系中NR相居主导位置,NR相中分散了更多的硫磺和促进剂,硫化速度较快,表现为共混胶焦烧时间缩短。随着NBR添加量增大,由于此时仍然是NR相中分散较多的硫磺和促进剂,但由于NBR含量增加较多且硫化速度较NR慢,表现为体系的焦烧时间又逐渐延长,tc90亦是如此。硫化速度呈现先加快后减慢的趋势。

表1 共混比对NR/NBR共混胶硫化特性的影响

2.2 共混比对NR/NBR共混胶力学性能的影响

表2为固定硫化体系、补强体系的情况下,NR和NBR共混比对共混胶力学性能的影响数据表。可以看出,随着NBR含量增加,共混胶拉伸强度、拉断伸长率、定伸应力和撕裂强度均逐渐降低,硬度逐渐增大,弹性显著下降。分析原因在于,NR的拉伸自补强作用使其强度比NBR高,且二者的不相容性导致了拉伸状态下二者相界面处应力缺陷的产生,因此NBR的加入及其用量的增大使共混胶拉伸强度、拉断伸长率以及撕裂强度明显下降。另外,定伸应力的下降原因在于NBR的定伸应力虽然较高,但不及NR拉伸结晶作用对共混胶定伸应力的贡献,NR含量的降低以及二者的不相容性导致了定伸应力的下降。弹性的下降也是由于NR的减少及NBR含量增加所致,从宏观方面表现出材料阻尼性能提高。

表2 共混比对NR/NBR共混胶力学性能的影响

2.3 共混比对NR/NBR共混胶压缩疲劳生热的影响

图1为不同NBR用量下,NR/NBR共混胶压缩疲劳温升和动态压缩永久变形的趋势图。由图可以看出,随着NBR含量增加,共混胶压缩永久变形逐渐增大。原因在于NR分子链柔顺性好,恢复变形的能力较强,而NBR由于强极性氰基和侧乙烯基的存在,分子链柔顺性差,运动阻力大,恢复变形的能力较差,且NBR作为分散相加入NR基体中,降低了体系的均匀性和NR相分子链柔顺性,导致共混胶压缩永久变形增大。另外,共混胶疲劳温升随着NBR含量增加而逐渐增大,这仍是由于NBR分子链存在较多的强极性氰基,分子链运动阻力较大,产生的内耗较高,且NBR作为分散相分布于连续相的NR中,二者相界面处黏合能力差,产生较多的相对滑移,产生一定的摩擦热,二者共同导致体系在运动过程中内摩擦生热严重,外界对其做的功有相当一部分转换为分子链运动过程中内摩擦产生的热能。

图1 NBR含量对NR/NBR共混胶温升和压缩永久变形的影响

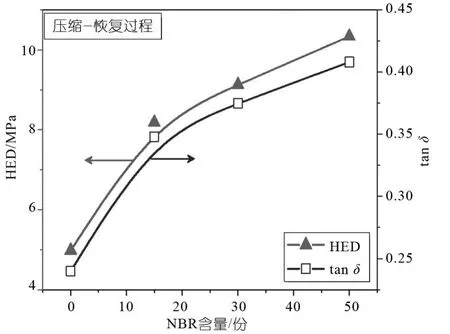

2.4 共混比对NR/NBR共混胶阻尼性能的影响

橡胶材料作为代表性的黏弹性材料,分子链运动存在滞后性,外界做功使材料发生形变,去除外界作用力时形变不能立刻恢复,有一部分功被以热能的形式耗散掉,这便是橡胶产生阻尼的原因。图2表示橡胶拉伸/压缩-恢复过程的滞后圈示意图,即应力-应变曲线图。图中拉伸/压缩曲线和恢复曲线所围成的阴影部分便是一个周期内的滞后圈,阴影部分面积即滞后能量密度(HED:hysteresis energy density),表征了橡胶在一个拉伸/压缩-恢复周期内耗散掉的能量,而阻尼系数tanδ可以用图2中滞后圈面积与拉伸/压缩曲线以下的积分面积比值来表示:即tanδ=滞后圈面积/拉伸(压缩)曲线下的面积,用以表征材料受到外力作用时损耗的能量占外界作用总能量的比例,二者都表征了材料的阻尼性能。需要注意的是,此阻尼系数tanδ与DMA测试中得到的损耗因子tanδ并不相同,这是由于前者是特定温度下的阻尼系数大小,而后者反应一定温度范围内的阻尼特性变化,且二者的测试方法也不同,因此二者没有可比性。

图2 橡胶材料滞后圈示意图

图3和图4分别为固定硫化体系、补强体系情况下,NBR用量对NR/NBR共混胶拉伸/压缩-恢复过程中的滞后能量密度HED以及阻尼系数tanδ的影响趋势图。可以看出,NBR含量增加,共混胶在受到外力作用及恢复过程中产生的HED以及tanδ逐渐增大,且在最初加入15份NBR后便有较为明显的增大,之后随NBR含量增加,HED及tanδ增大趋势变缓。分析原因,NBR由于强极性氰基及侧乙烯基的位阻作用,使其具有较强的阻尼性能,且二者共混时NBR作为分散相分散在NR相中,虽在硫化体系作用下实现一定程度的共硫化,但二者的不相容性增大了体系的不均匀性,降低了NR相分子链的柔顺性,增大其分子链运动的滞后性,二者相界面处分子链运动内摩擦严重,在受到外力时产生的相对滑移会消耗大量能量,加上NBR本身具有的较好的阻尼特性,最终使得共混胶HED和tanδ逐渐增大,材料阻尼性能提高。

图3 NBR含量对NR/NBR共混胶拉伸-恢复过程中HED和tanδ的影响

图4 NBR含量对NR/NBR共混胶压缩-恢复过程中HED和tanδ的影响

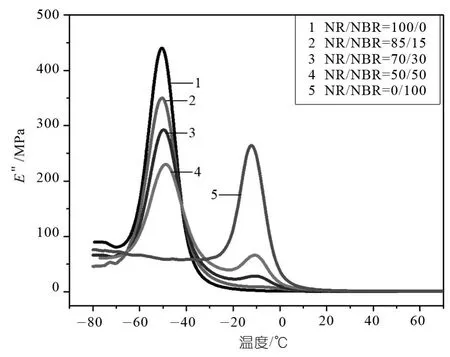

表3为固定硫化体系、补强体系时,NR/NBR共混比对共混胶动态力学性能的影响数据表,图5、图6为不同共混比下体系DMA测试结果图。

由表3和图5、图6可以看出:tanδ-T曲线表现出两个明显的损耗峰,代表NR和NBR两相玻璃化转变区,其中温度较低的为NR相损耗峰,而温度较高的归属NBR相损耗峰,另外E"-T上也可看出两个明显的拐点,表明二者相容性较差,具有严重的微观相分离倾向,这归结于NR和NBR极性的巨大差异。且相比于纯的NR和NBR,二者共混时,两组分的玻璃化转变区域峰略有向低温方向移动的微弱趋势,推测原因可能是,两组分共混对相互分子间作用力的减弱,以及硫化剂和促进剂在两相组分中的分布不均造成的交联密度的变化引起的。

表3 共混比对NR/NBR共混胶阻尼性能的影响

图5 不同共混比下NR/NBR共混胶tanδ-T曲线

图6 不同共混比下NR/NBR共混胶E "-T曲线

另外,随着NR含量降低,NBR含量增加,两相的损耗峰逐渐向更低温和更高温外延,其中NR损耗因子峰对应的Tg1的迁移较为明显,由-39.6℃外延至-46.1℃,其损耗因子由1.062降至0.207,损耗模量下降也较为明显。而NBR的Tg2由-4.1℃外延至-2.6℃,其损耗因子由0.361增加至0.731,损耗模量有所增加。且波谷处的损耗因子也随着NBR含量增加而逐渐降低,由0.225降至0.102。E"表现出与tanδ相同的变化趋势,这主要是因为,二者玻璃化转变温度存在极大的差异,使得在某一温度下二者分子链处于不同的运动状态,运动状态的叠加对阻尼性能产生了较大的影响,但可以看出,室温下的损耗因子tanδ随着NBR含量增加有较为明显的增大。

3 结果与讨论

(a)随着NBR用量增加,NR/NBR共混胶ML、MH、MH-ML均增大,ts1和tc90先缩短后延长,硫化速度先加快后减慢。

(b)随着NBR用量增加,NR/NBR共混胶的拉伸强度、拉断伸长率、定伸应力和撕裂强度均逐渐减小,硬度有所增大,回弹性显著下降。

(c)随着NBR用量增加,NR/NBR共混胶温升和动态压缩永久变形增大。

(d)随着NBR用量增加,NR/NBR共混胶拉伸/压缩-恢复过程中的滞后能量密度和阻尼系数增大。DMA曲线上出现两个明显的损耗峰,其中NR相峰值tanδmax1减小而NBR相损耗峰值tanδmax2逐渐增大,E"变化趋势与之相似。NBR/NBR=70/30时,共混胶力学性能相比纯NR下降程度低,且室温附近的阻尼性能提高明显,综合性能相比其他更佳。

[1]赵云峰. 高性能黏弹性阻尼材料及其应用[J]. 宇航材料工艺,2009,39(5):1~6.

[2]Zhao X, Yang J, Zhao D, et al. Natural rubber/nitrile butadiene rubber/hindered phenol composites with highdamping properties[J]. Ⅰnternational Journal of Smart &Nano Materials, 2015, 6(4):239~250.

[3]杨清芝. 实用橡胶工艺学 [M]. 北京 :化学工业出版社,2005.

[4]李玉芳,李明. 橡胶加工助剂的研究和应用进展[J]. 橡胶科技,2012,10(3):16~19.

[5]张晨,姜杰,黄义钢,等. 国产均匀剂烃类树脂混合物RH-100在无内胎全钢载重子午线轮胎气密层胶中的应用[J]. 橡胶科技,2015(6):27~31.

[6]田亚飞. NR/NBR、NR/SBR/NBR并用胶的同步硫化及应用研究[D]. 华南理工大学,2013.

Effects of blend ratios on properties of NR/NBR damping material

Wang Jiangong1,Liang Shizong2,Ren Hui1,Wang Shujie1,Lu Xiangzhou1,Wei Jijun1,Xue Meiling1

(1.Qingdao University of Science & Technology, Qingdao 266042, Shandong, China 2.Trelleborg Engineered Systems (Qingdao) Co.LTD., Qingdao 266111, Shandong, China)

In this paper, the effects of NR/NBR blend ratio on the curing characteristics, mechanical properties, compression heat generation and damping properties of blended rubber damping materials were studied. The results showed that with the increase of NBR content, the blended ML, MHand MH-MLall increased and ts1and tc90decreased fi rst and then increased. The tensile strength, elongation at break,tensile stress and tearing strength all decreases, the hardness increases, the resilience decreases obviously;the compression set and temperature increase obviously; the lagging energy loss (HED) and the damping coefficient increase. DMA curves showed two obvious loss peaks. With the increase of NBR content, the tanδmax1of NR phase decreased and the tanδmax2of NBR phase increased gradually, and the change trend of loss modulus was similar. When NBR/NBR = 70/30, the mechanical properties of blended rubber are lower than that of pure NR, and the damping properties near room temperature are obviously improved, the overall performance is better than others.

natural rubber; nitrile rubber; blending ratio; mechanical property; damping property

TQ330.11

1009-797X(2018)01-0037-05

B DOⅠ:10.13520/j.cnki.rpte.2018.01.007

王建功(1991-),男,硕士研究生,主要从事功能高分子材料的研究。

2017-05-03

(R-05)