基于EIQ-ABC的自动化仓库区域规划与物流量分析

2018-12-22曹冲振王凤芹许彤然

文/曹冲振 秦 珅 王凤芹 许彤然 李 赫

仓储规划与设计是现代仓储物流的重要环节,合理的规划设计对提高物流配送效率非常重要。目前,有很多学者对现代仓储物流的系统规划和设计做了研究,利用“E”、“I”、“Q”这三个关键点,来研究配送中心的需求特性,其中,E是指“Entry”(订单),I是指“Item”(品项),Q是指“Quantity”(数量)。已有文献从不同方面对物流资料进行EIQ分析,但没有对不同类型的货物具体分类分析,且没有给出一个详细而具体的规划布置方案。

本文在总结文献研究的基础上,以某电商企业订单数据为依据,对立体仓库以及输送线进行详细的布置规划,并利用Flexsim仿真来验证仓库布置规划的合理性,对仓库规划布置方案的确定有重要意义。

一、EIQ规划分析

EIQ规划分析是从客户订单中包含的项目、订购数目与订购次数等综合因素出发,进行出库情况的分析。EIQ分析的主要作用是通过对数据分析,得到该仓储中心物品的种类、出入库方式、出入库数量变化,来选择不同的自动化仓库类型并合理规划分区。

1. EIQ规划过程

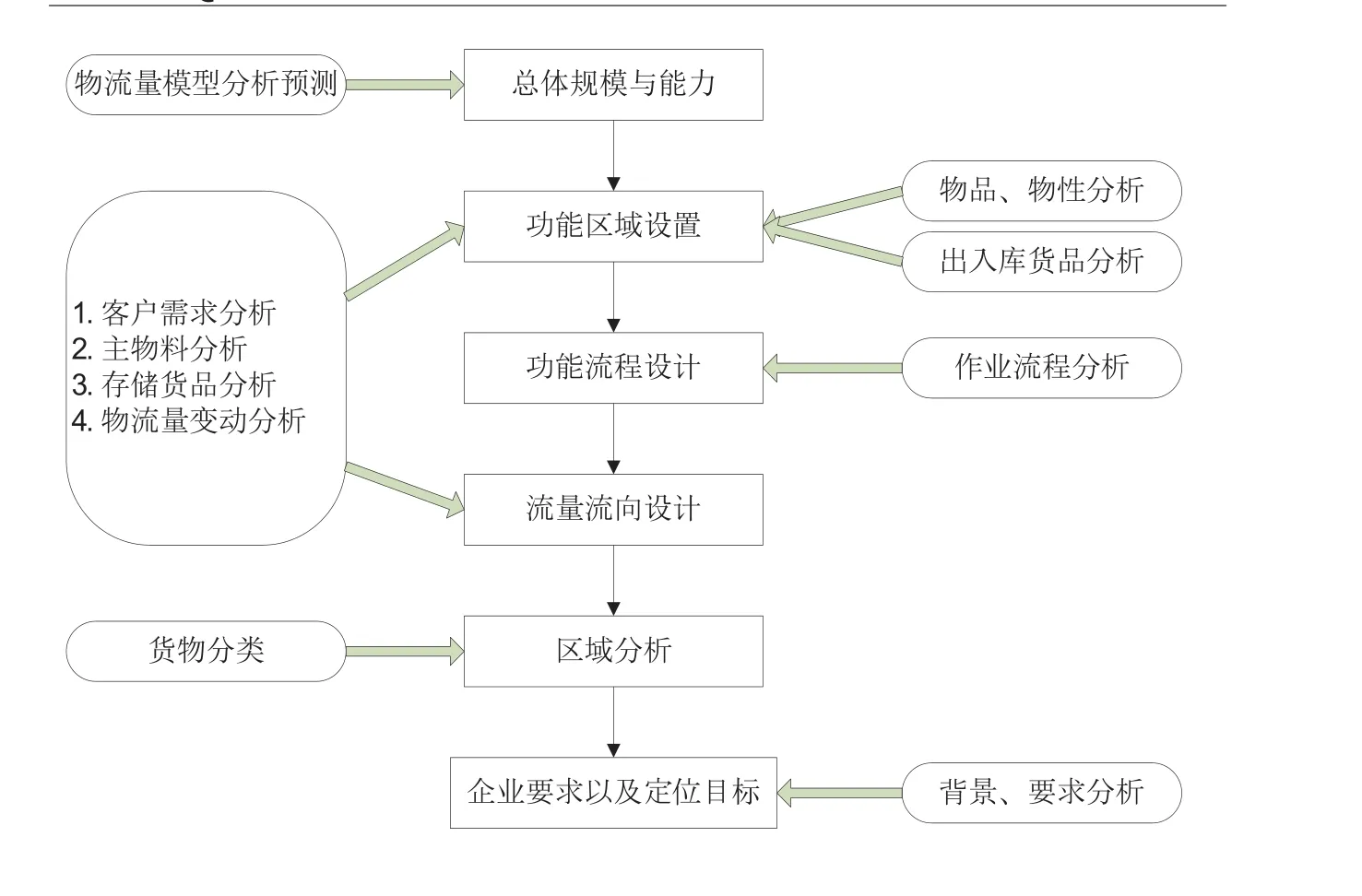

EIQ分析首先对订单数据进行定量化分析,再通过定量化分析过程量变产生质变,确定具体的仓储类型、总体规模能力、功能区域、作业流程、流程流向、区域分析等,具体的EIQ分析过程模型,如图1所示。

2. EQ分析

图1:EIQ分析规划过程模型

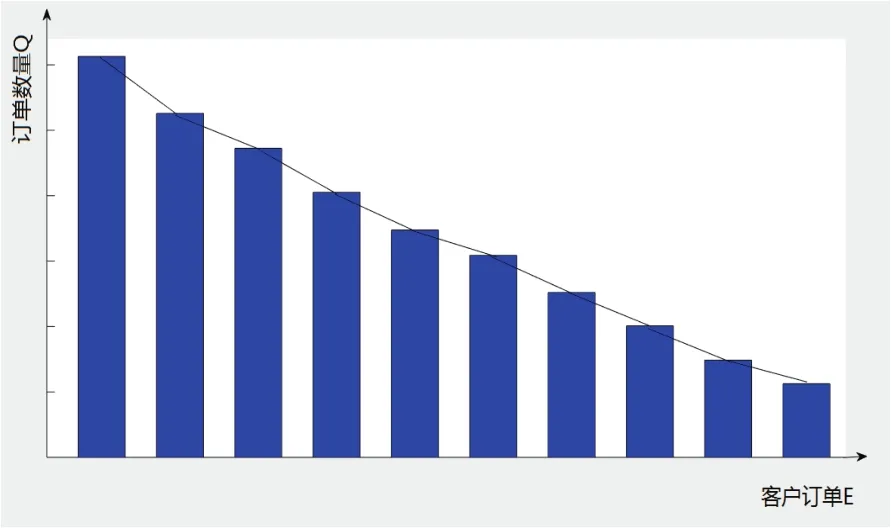

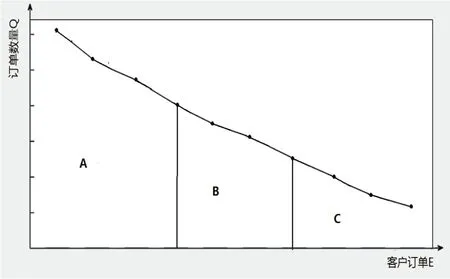

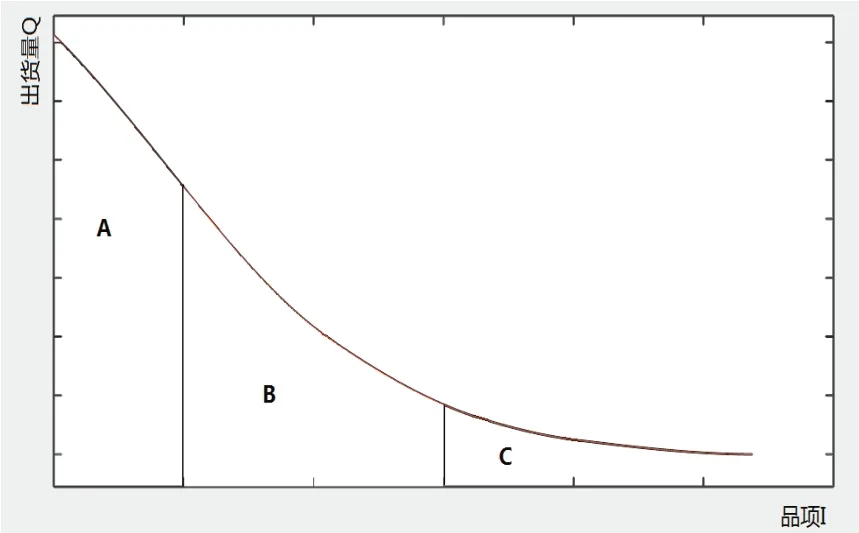

EQ分析,主要目的是对订单进行分类,确定相关订单的出入库处理情况、选择合适的拣选模式、影响出入库区的规划形式等。依据订单数量,该企业的订单E与订单数量Q的关系如图2(a)。该企业的EQ模式为一般配送中心常见模式,由于量分布趋于两极化,可用ABC分类法作进一步分类,如图2(b),对品

种少而数量大的订单做重点管理,仓库选用自动化立体仓库,分拣区域应使用自动化输送设备,拣选设备也可分级。

图2(a): EQ曲线图

图2(b):ABC-EQ曲线图

图3(a):IQ分布曲线

图3(b):ABC-IQ分布曲线

图4:货架区域布局方式

图5:EN分布曲线图

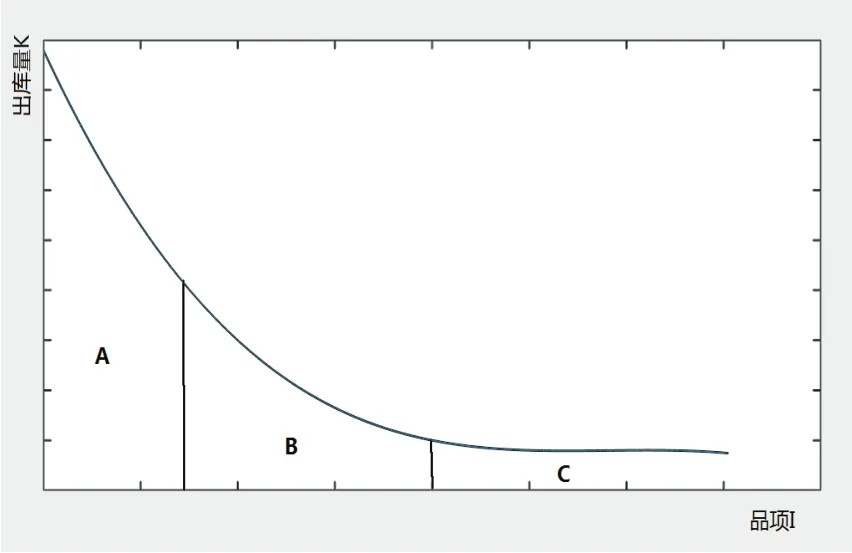

图6(a):IK曲线图

图6(b):ABC-IK曲线图

3. IQ分析

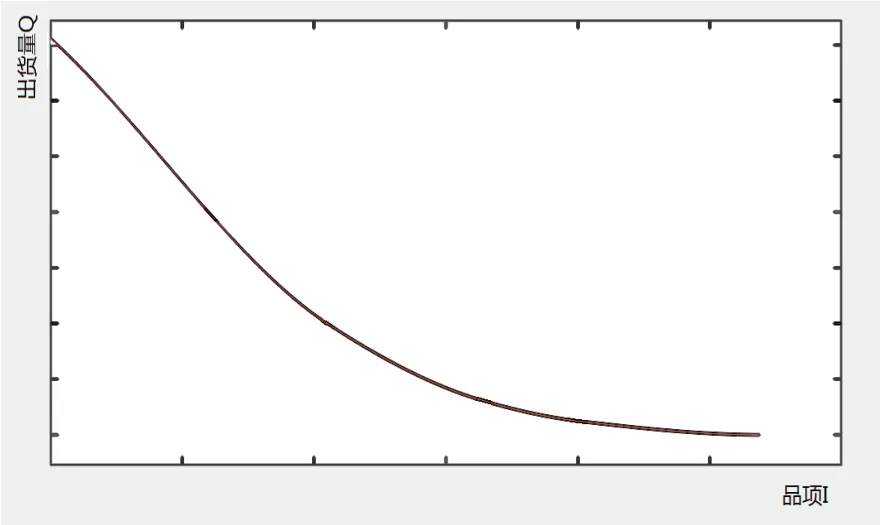

IQ分析是对出货量进行研究,主要是相似订单分布情况,通过分析货品的重要程度和运量方式、规模、大小,确定仓储系统的规划方式、货位空间的计算,并且对拣货方式提出要求。IQ分析后,即可确定自动化仓库系统的分区规划方式。该企业的IQ分布曲线如图3(a);该企业的IQ模式为一般配送中心常见模式,可用ABC分类法进一步分类,如图3(b)。

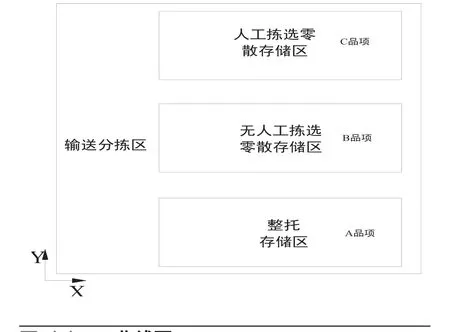

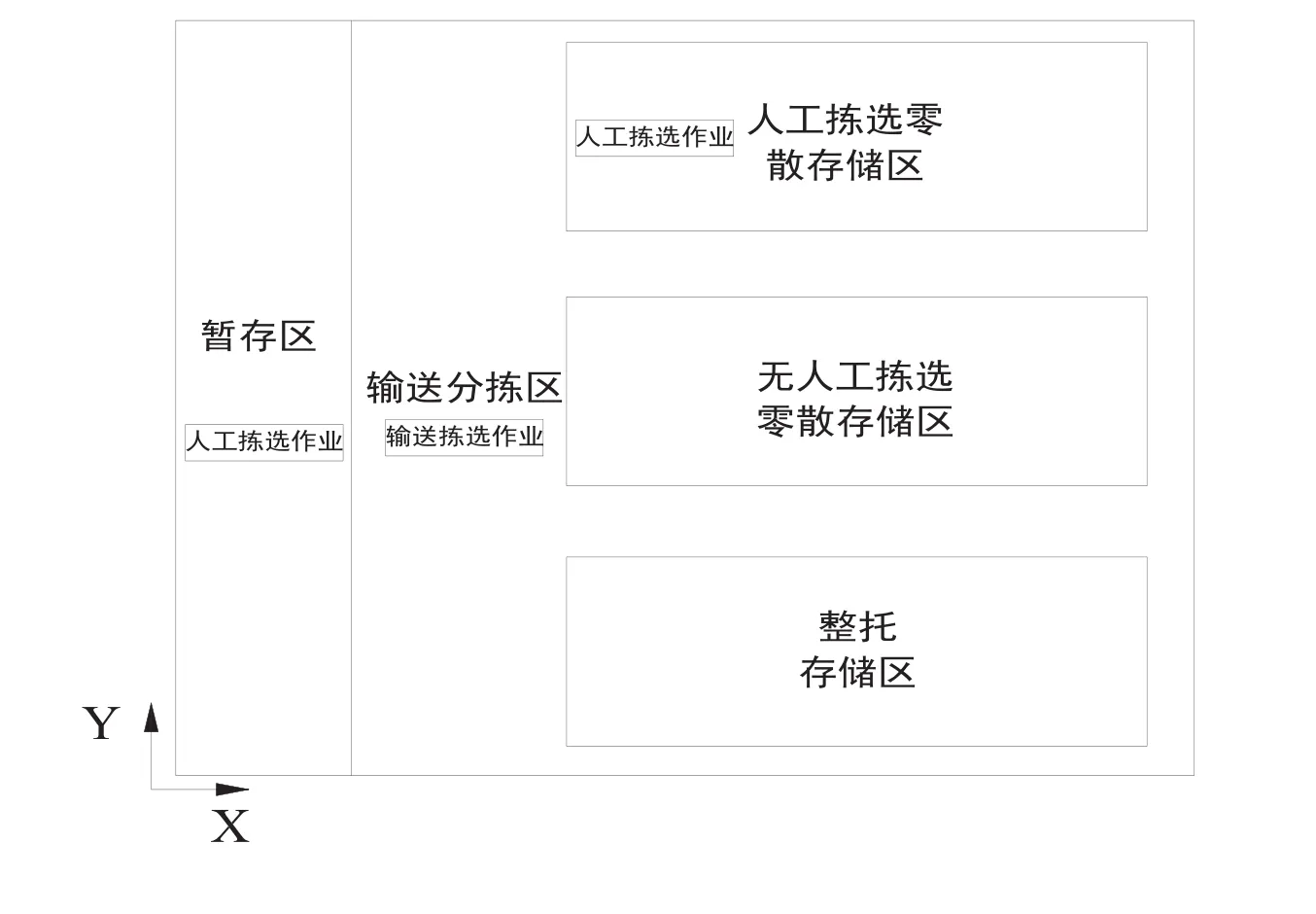

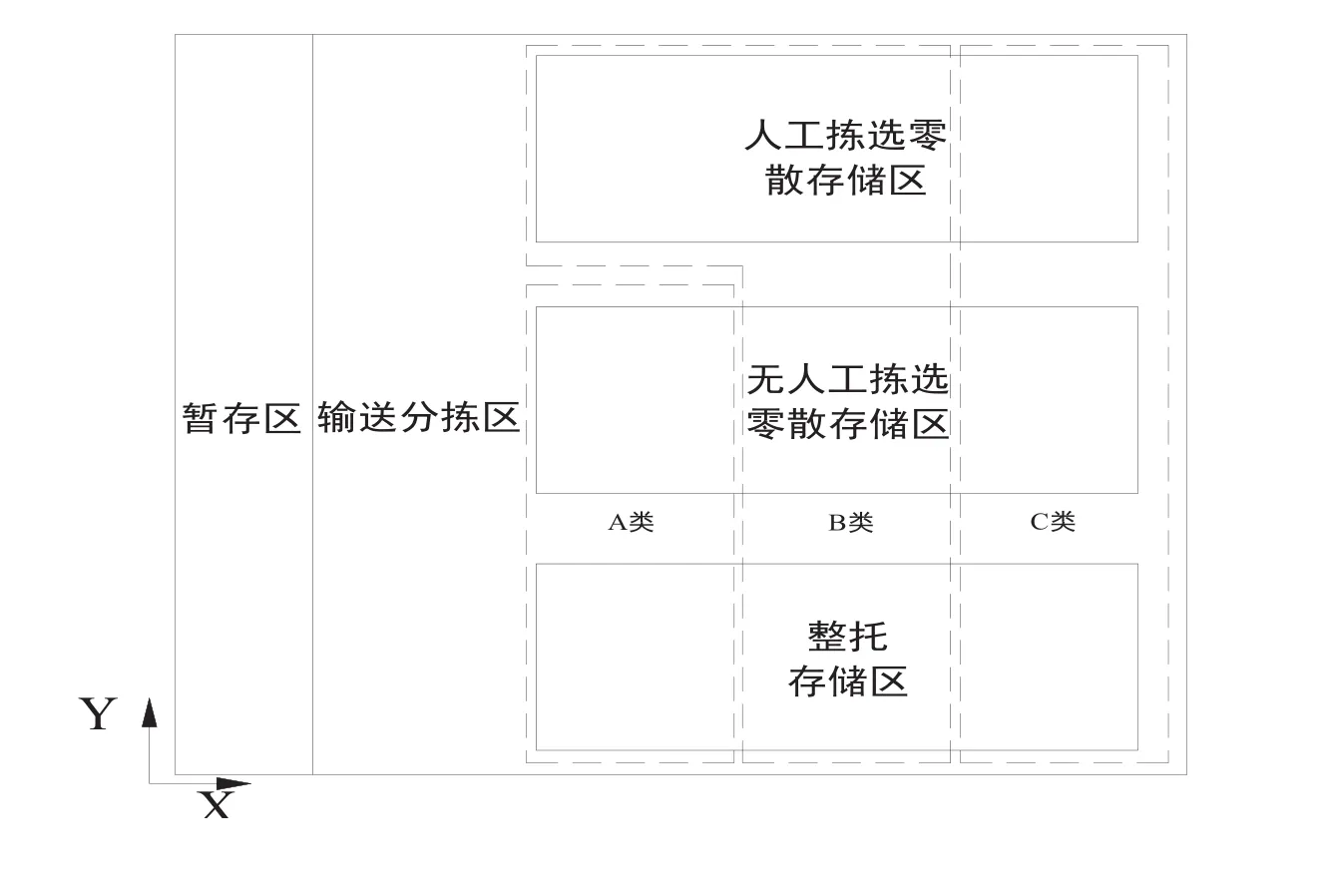

对仓库规划时,可将产品分类从而划分储区,且各类产品储存单位、存货水准可设定。仓库分为整托存储区、零散存储区1、零散存储区2。整托存储区存放A品项货物,零散存储区1存放B品项货物,零散存储区2存放C品项货物,基本货架区域布局方式,如图4。

4. EN分析

图7:EN分析后自动化仓库布局方式图

图8:IK分析后A、B、C三类货品规划分布情况

图9:EIQ分析后自动化仓库规划方案

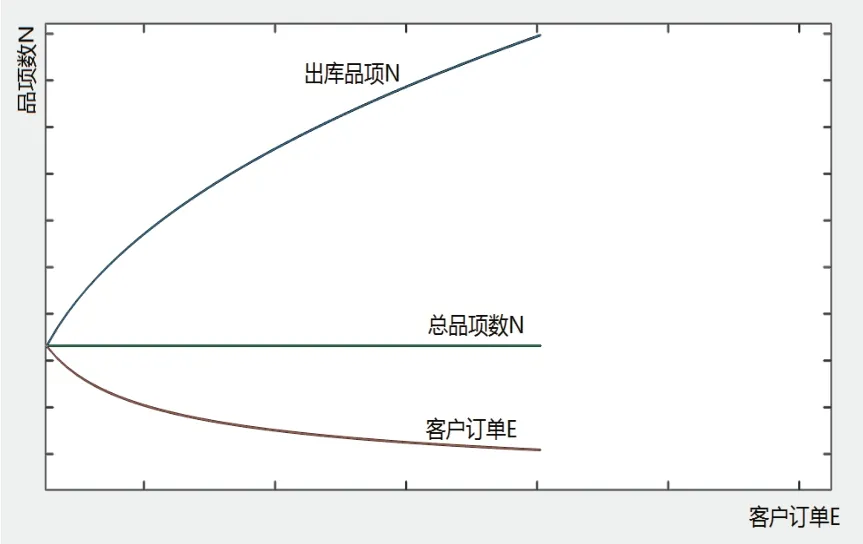

EN分析是对所有订单的货物种类进行研究,主要影响出货方式及出货区的规划,经常是配合总出货商品种类数、出货种类数及总品项数三项数据综合考量。该企业的EN分布图如图5。该企业的EN约为1,但存在单一订单出货量大的情况,并且累积出货项数比总品项数大得多。该企业的特点为单一订单的出货量较大,产品总项数不多,累积出货项数较出货总品项大出数倍并较总品项数多,所以拣选方式要采取批量拣取的方式。在本自动化仓储系统设计当中,分拣作业既要在货架区域设置,又要在输送分拣区设置,还要在暂存区设置,拣选分类布局方式,如图7。

图10:一层输送线

图11:二层输送线

图12:自动化仓库整体建模

5.IK分析

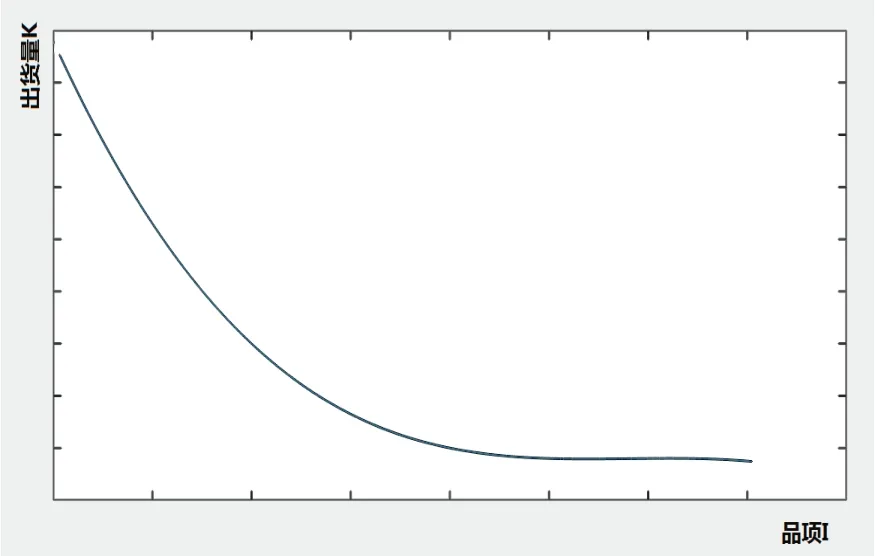

IK分析是对各类货品出货次数的分布进行分析,主要是对货物的出货品项进行考量,常常与IQ分析交叉进行,确定仓储与拣货系统的分区规划模型。该企业的IK分布情况如图6(a),ABC分类发进一步分类情况,如图6(b)

该企业的IK分析为配送中心常见模式,可将货物分为A、B、C三类,A类出货量大,B类出货量适中,C类出货量较小。在规划时,需要对A、B、C三类货物分别划定存储区域,A类可接近出入口或便于作业的位置及楼层,以缩短货物行走距离,如图8。

6 .IQ与IK交叉分析

IQ、IK交叉分析的主要作用是对拣货策略及仓储分布策略进行标定,经过交叉分析可以确定货物存储类型以及拣选方式,尤其是货物的存储位置,并对订单进行分析。

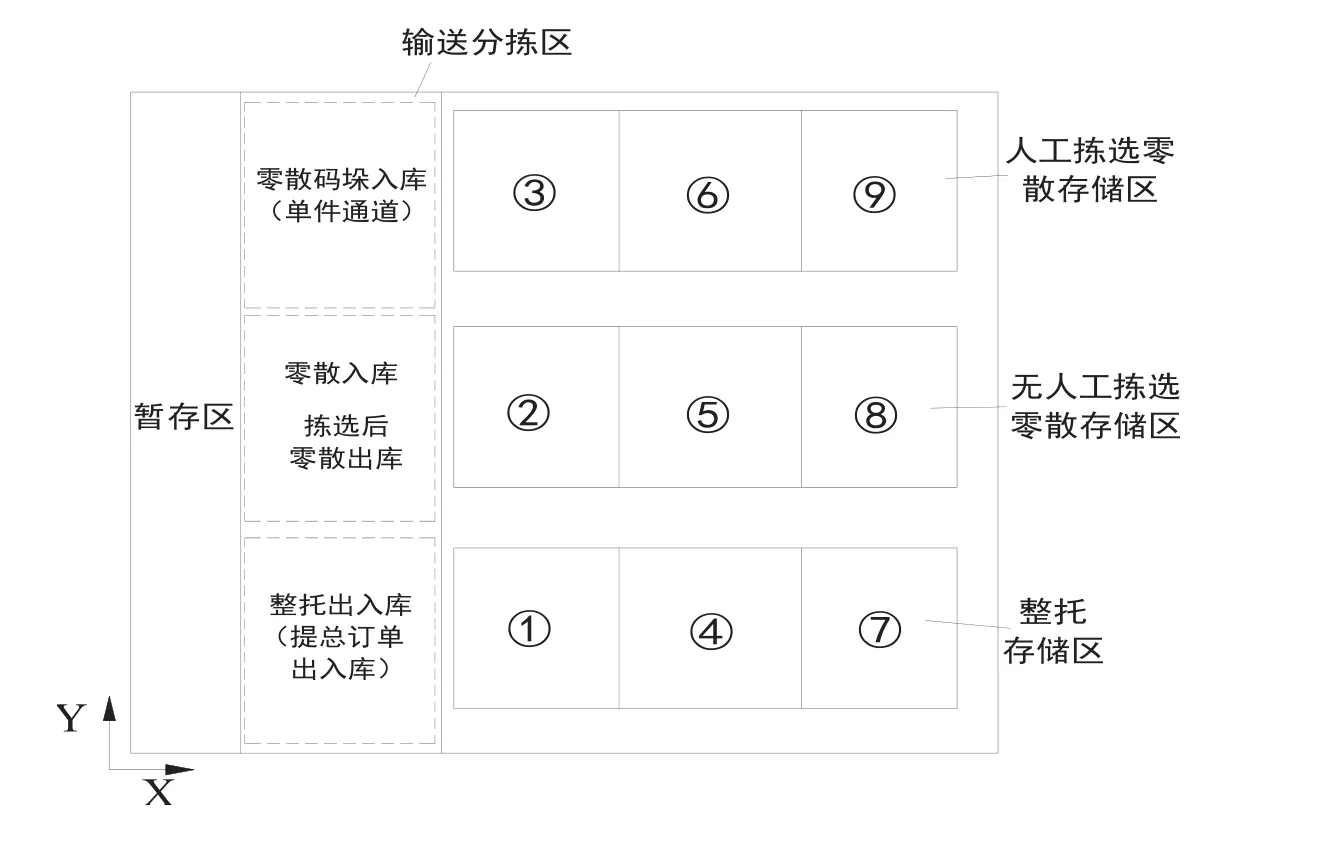

结合之前的EN分析,多以整托出库的①、④、⑦货物在出库时搭配整托出入库道口;货物②、⑤、⑧在出库时搭配输送分拣装置和道口(零散出入库);货物③、⑥、⑨多以单件出入库为主,应设置单独的单品入库通道,配合码垛机进行入库作业,得到具体的自动化仓库规划方案,如图9。

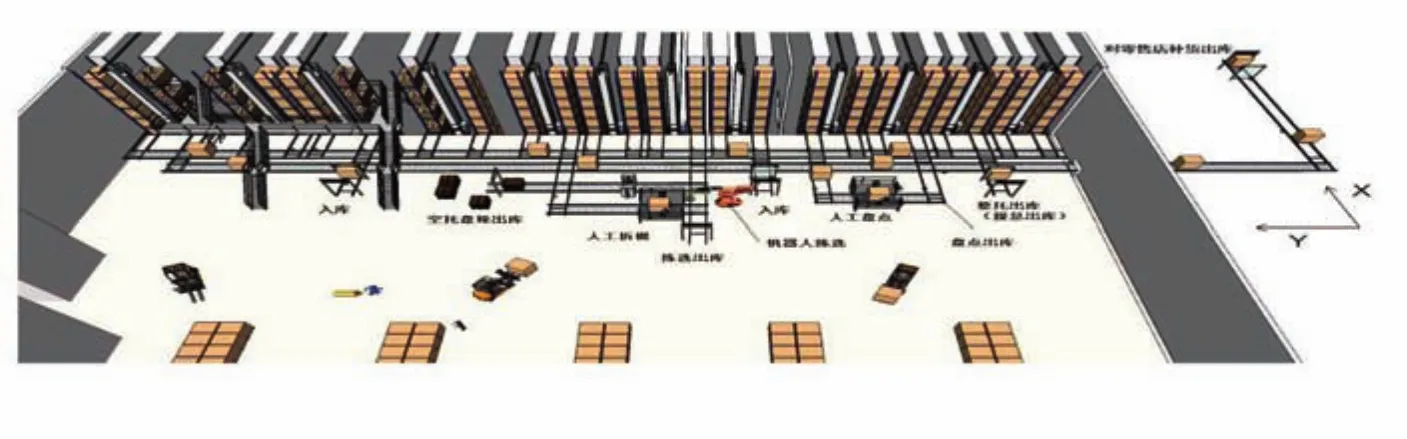

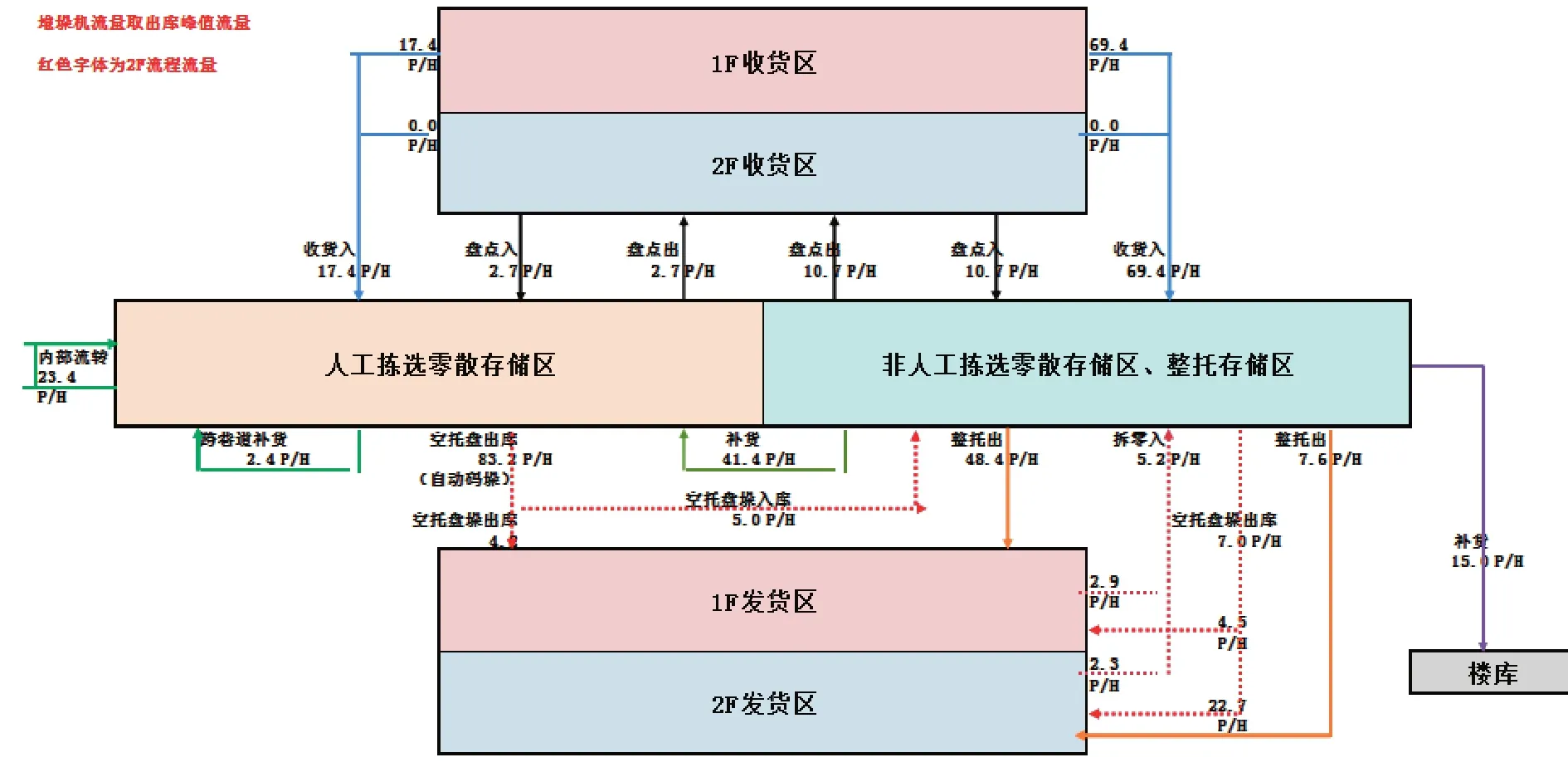

二、自动化输送线规划

基于EIQ分析结果,对输送线进行布置规划。一层主要负责货品的入库作业,设计三种入库方式:单件入库、整托入库、零散(带托盘)入库。在出库方面,一层仅设置整托出库方式,且道口位置接近存储区立体仓库。一层输送线规划,如图10。

二层输送线的入库作业主要是在高峰期,货物需要通过货梯运送到二层进行入库,由于道口为辅助道口,所以该道口既可以整托入库,也可以零散入库。二层输送线的出库任务主要是拣选出库、盘点出库、整托出库。二层输送线规划,如图11。

三、Flexsim仿真验证

对企业自动化仓库规划设计完成后,需要对自动化仓库的各项流程进行

物流量标定来仿真设备使用率以验证仓库规划合理性。对设备使用率的仿真是随着近年来仿真软件的发展而得到日益广泛应用的一种常见仿真验证方式,所以通过流量标定对各设备进行使用率验证,以保证系统的稳定运行,并完成企业物流需求。

图13:堆垛机分区的各点物流值

图14:一层各点物流量图

图15:二层各点物流量图

表1:堆垛机占比

表2:一层输送线峰值流量

表3:二层输送线峰值流量

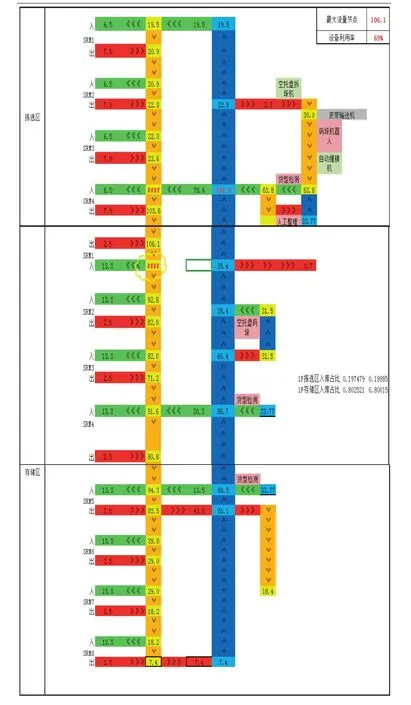

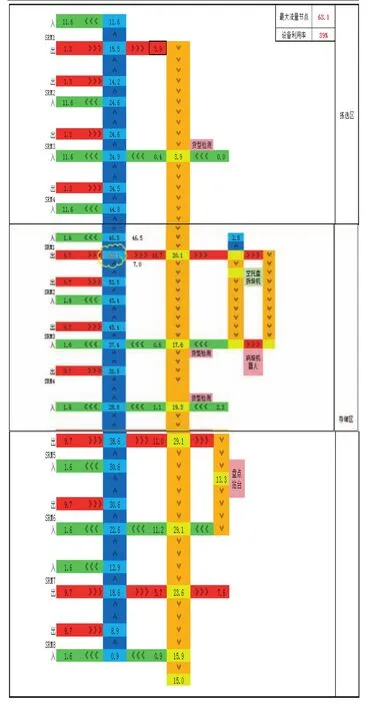

1. Flexsim仿真步骤

(1)对自动化仓库进行实体建模,按照设计尺寸在Flexsim中进行1:1实体建模,整托存储区高密度货架40列×12层;无人工拣选零散存储区40列×12层,保有量7680托;人工拣选零散存储区有高密度货架39列×8层,低密度货架39列×12层,保有量6208托。堆垛机数量为12台,人工拣选零散存储区、非人工拣选零散存储区、整托存储区各4台堆垛机,对输送线进行建模。

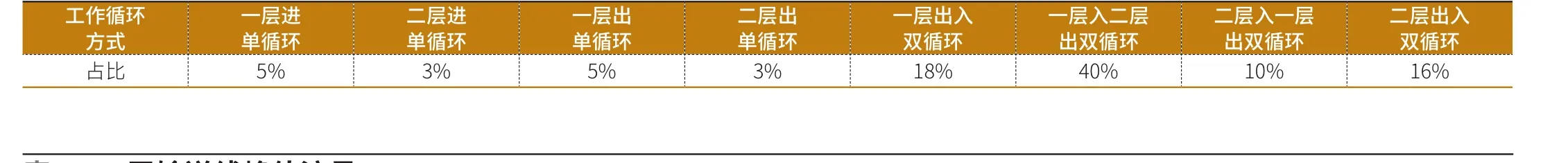

堆垛机参数设定;堆垛机分区的各点物流值,如图13。通过物流量对各个堆垛机出入库进行百分比配置,三种库区内堆垛机的配比方式不同,见表1。

2.输送机参数设定。对环线、出入货线、补货线上的输送机进行相似处理,为货物进时运行、不进时停止处理,其他输送机进行等待处理。

2.仿真结果研究

通过仿真导出结果绘制的一层流量图,见图14,二层流量图,见图15。

对输送线进行流量归纳,得到一层的流量表与峰值使用率,见表2,二层输送线峰值流量表与使用率,见表3。

对表2、表3进行分析,可以得到输送机的最大流量点以及最大流量:一层的最大流量点在人工拣选零散存储区和非人工拣选零散存储区的交汇处位置,最大物流量为106.1p/h;二层的最大物流点在相同位置,最大流量点为63.1p/h;并且两层输送线的使用率分别为69%与39%,两者均在合理范围30%~75%以内,验证输送线布置合理,库区规划合理。

四、总结

本文基于某电商企业订单数据,应用EIQ分析法与ABC分类法,对仓库进行具体合理规划。根据规划对堆垛机物流量进行了设计,得出系统物流量,之后对输送线系统进行物流量以及系统设备使用率进行仿真,得到设备使用率在允许范围之内,验证了仓储规划设计的合理性。