浙江乡情山泉的自动化密集存储系统

2018-12-22张卫国

文/张卫国

浙江乡情山泉的自动化密集存储系统与生产系统紧密相连,自动输送、自动码垛、自动储存,全过程高度自动化,是典型的生产型物流系统,实施后大幅度提升了存储效率和存储量,在业内具有一定的典范性。

2017年浙江乡情山泉有限公司与世仓智能仓储设备(上海)股份有限公司本着互惠互利、公平友好的原则签署12L负压式桶装水储运设备合同,建设与其生产系统相匹配的自动化密集存储系统,本方案主体采用自动化穿梭子母立体仓库系统,密集储存技术结合AGV自动搬运系统,大幅度提升了存储效率和存储量,在业内具有一定的典范性。

一、背景与概况

项目实施地

浙江乡情山泉有限公司于2003年1月2日在淳安县市场监督管理局登记成立,是一家专业生产、销售桶(瓶)装饮用水的企业,公司水源地位于千岛湖。公司一期投资2亿元,引进意大利成套先进设备,吹瓶、灌装、封盖一体化生产,采用一次性可折叠(PET)软桶负压出水技术,杜绝细菌滋生和二次污染,保持饮用水的清洁和安全;用颠覆性技术重新定义桶装水。

子母穿梭车及穿梭式货架内景

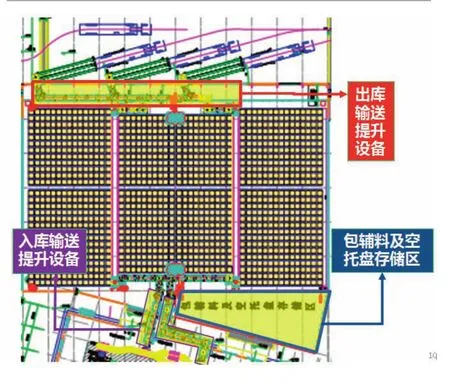

图1:方案总体布局

作为浙江乡情山泉有限公司一期新建12L负压式桶装水项目的储运配套工程,浙江乡情山泉有限公司于2017年3月15日与世仓智能仓储设备(上海)股份有限公司签署合同,由后者提供自动化穿梭子母密集存储系统工程,建设与其生产系统无缝对接的密集仓储、配送管理系统。

该物流系统包括:四层穿梭货架系统、穿梭子车、穿梭母车、托盘提升机、输送系统及外形检测设备、AGV、仓库管理系统(WMS)、电气控制系统、仓库控制系统(WCS)以及操作终端设备等,项目工期120天。项目主体是一套自动化穿梭子母立体仓库系统,库房面积约3240m2,穿梭货架存储区占地面积吗约2900m2,库房有效存储货品高度10.1m,货架高度约8.5m,采用“托盘提升机+穿梭子母车”型密集储存系统,共有5110个有效托盘货位,巷道深度规划有十板深、十五板深;每个托盘货物尺寸为1250×1250×1950mm,采用双面可叉取塑料托盘,额定载荷1600kg。库内为常温无积水环境,仓库净高10.8m。该物流系统于2018年7月建成并投入使用。

二、总体设计

本系统储存货物主要是12L负压式桶装水,包装规范,品规很少,适合采用密集存储技术。经过充分对比,本系统最终采用性价比较高的自动化穿梭子母立体仓库密集存储技术。

自动化穿梭子母立体仓库密集存储系统主要由多层穿梭货架系统、穿梭子车、穿梭母车、托盘提升机、入库搬运AGV以及入出库输送系统构成,具有自动化程度高、存储密集度高、配置灵活、性价比高等特点,特别适合于立体密集存储系统。

子母穿梭车及穿梭式货架内景

物流系统基本构成如下:

货架系统:分为四层,5110货位,可储存8176吨成品;

提升机系统:库内固定提升机4套,车间-仓库托盘提升机4套;升降速度达到40m/min,移载速度12m/min;设计额定负载1600kg。

穿梭车系统:穿梭母车8套,穿梭子车5套,设计额定负载1600kg;其中穿梭母车空载运行速度2.2m/s,满载运行速度2.0m/s,采用集电轨供电模式运行;穿梭子车空载运行速度0.8~1.1m/s,满载运行速度0.7~1.0m/s,电池续航能力≥8小时;

外形尺寸检测系统:是以存储单元尺寸的长、宽、高为基础,根据允许的误差进行PLC功能配置设定与动作控制;

自动充电系统:3套,可满足穿梭子车在线充电;

出入库输送系统:1套;采用链条式输送系统,其中输送速度为4~12m/min;设计额定负载1600kg。

AGV:3套;运行速度≤35m/min,设计额定负载1600kg。

仓库管理系统WMS:1套,

仓库控制系统WCS:1套,

图1中物流中心右下侧包辅料及空托盘存储区。依据生产计划,包辅料及空托盘通过叉车向生产车间内的生产线边及产线空托盘供应点,供应物料。

为满足生产车间内的生产线边及成品入库的物流供应要求,采用智能AGV搬运的方式进行成品自动入库

密集存储系统的设计,大大提升了仓库的储存能力。本项目中,共设计4层约5110个托盘位,比传统立体库储存效率提升约40%,出入库作业量可达到192托/小时。

本项目工程所用的集成技术和软件均具有良好的性价比,物流系统关键设备如穿梭子母车、提升机、输送线等的所有关键元器件,如电机减速机、可编程序控制器、无线通信设备、现场总线、激光测距仪、旋转编码器等均采用世界一流可靠产品;本方案设计时充分考虑了系统的自恢复能力和冗余设计,确保系统具有强大的抗干扰能力;穿梭式货架结构的强度、刚度和稳定性都经参数化选型设计、有限元结构模型模拟、关键结构件试验验证,确保本方案结构的可靠性;

三、基本流程

本方案设计时对物流作业模式进行了细致分析,优化了作业流程,整合多余或重复物料作业环节,使控制系统及流程简单、稳定、高效,并最大化的提升了系统设备的使用效率,主要包括以下环节:

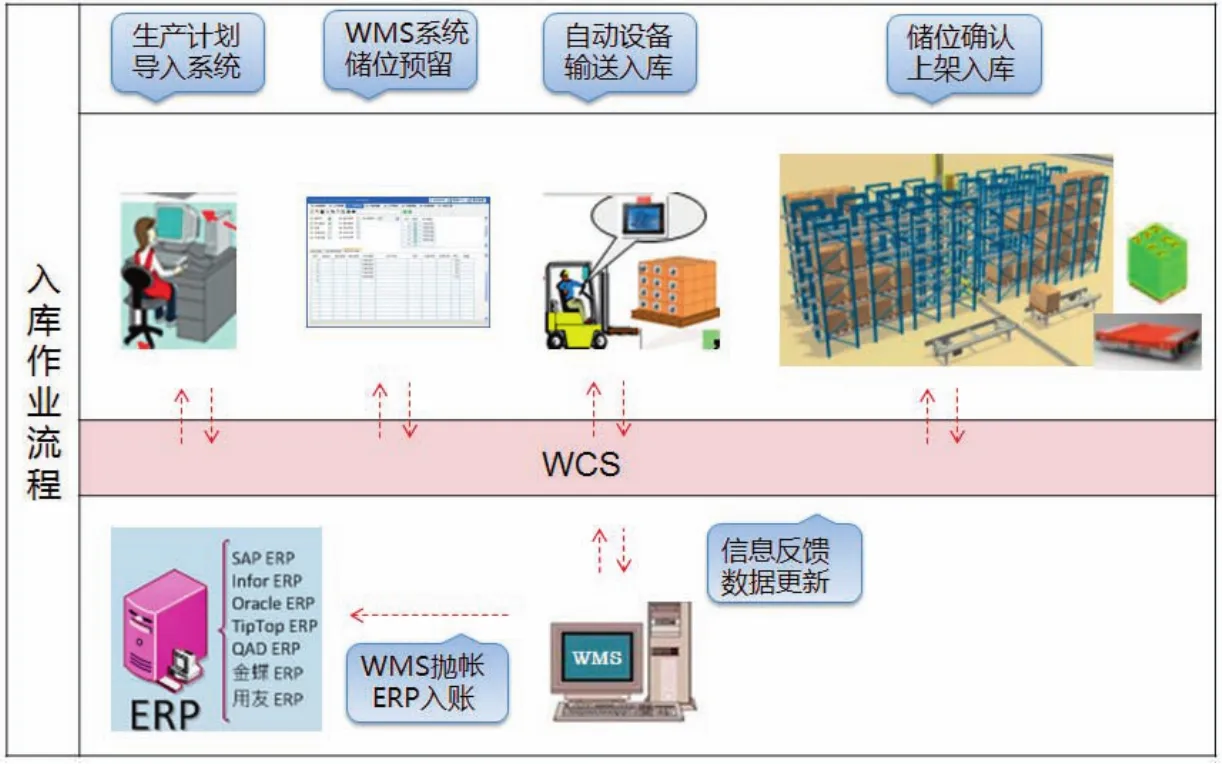

入库:物流中心作为企业生产流程的一部分,与生产流程紧密相连接。由生产计划导入系统,WMS系统预留储位,生产线下来的产品,自动码垛成托盘,为避免产品搬运过程中额外倾倒或滑落,此项目还配备有自动缠膜机,自动码垛缠膜后,AGV自动前往生产线末端搬运成品至仓库入库口,经外形检测合格后,通过输送线进入穿梭式货架区进行储位确认后存储。

图2:入库流程

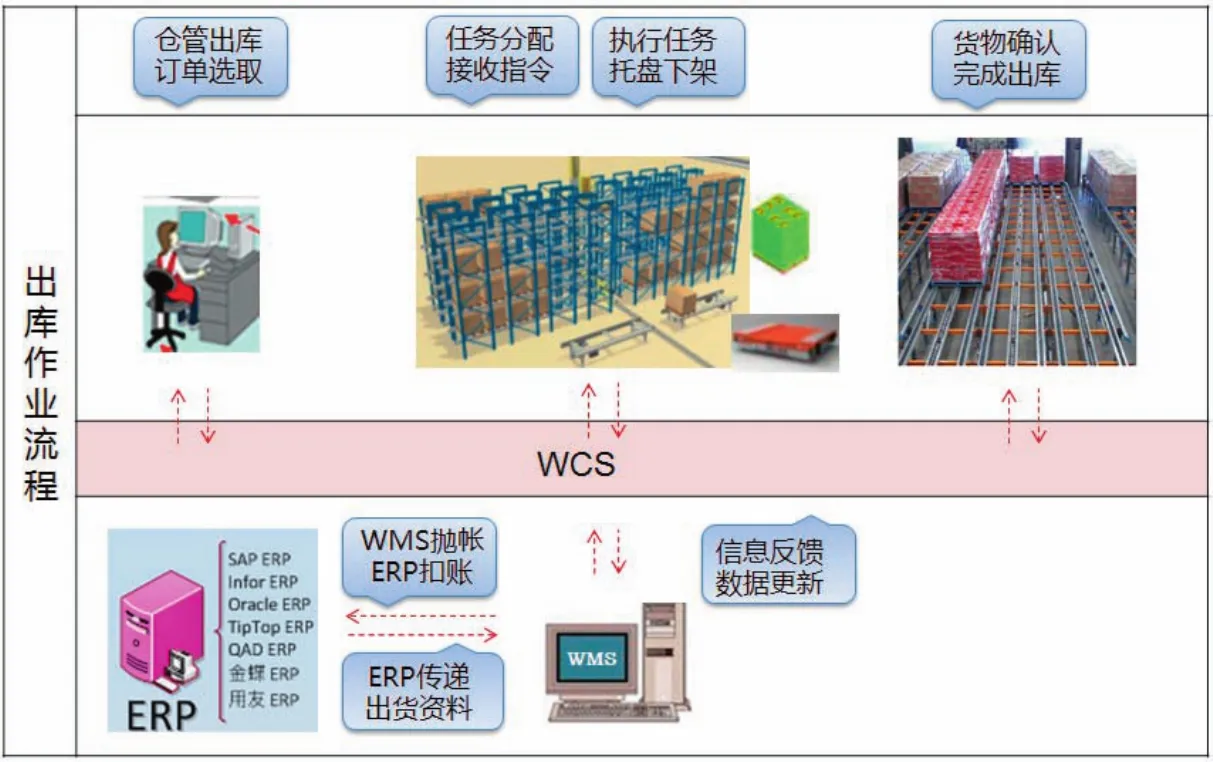

图3:出库流程

图4:系统架构

出库:发货月台处采用全自动装车设备,出库作业支持整托盘出库和部分托盘出库,以整托盘作业为主。成品托盘通过穿梭车、托盘提升机取出,再通过输送机输送到出库作业区,对接全自动装车设备实现装车作业。

密集存储系统及输送线与对接生产系统端口

货位管理:本项目采用世仓智能仓储设备(上海)股份有限公司的WMS系统进行货位管理。并与生产计划采用导入连接管理,由WMS系统预留储位实现入库管理。出库时,优先分配先入库批次货位,及时释放这些货位,有助于提升库存质量和效率。并根据作业流量,合理利用空余时间进行移库作业,优化库内存货储位。

WCS系统主要是用来调度及监控所有设备执行状况,根据仓库管理系统的作业任务流,按照预先设定好的出入库原则对整个系统的作业协调调度处理,实时对穿梭子母车、托盘提升机、输送机等主要机电设备的控制器分发作业命令。

四、主要特点

本物流系统与生产系统紧密相连,自动输送、自动码垛、自动储存,全过程高度自动化,是典型的生产型物流系统。

本项目采用密集储存技术,大幅度提升了有效存储货位数,货架区域存储密度可达到1.76托/m2,实现有效储位5110托;而采用一般单深度模式的自动化立体库,货架区域存储密度可达到1.01托/m2,约可实现有效储位2900多托;库存容量提升了约40%,本密集储存方案与单深度模式的自动化立体库方案相比基本投资略省10%;则单托存储设备投资成本可降低50%,当然采用自动化立体库方案,那个出入库效率远大于192托/小时,将造成不必要的投资浪费,本项目本着满足客户需求的前提下,充分发挥了自动化密集储存库的巨大优势。

本项目的成功运营具有一定的典范性,可以在饮料行业内广泛推广应用。