MQY3660球磨机在梅山铁矿的安装实践

2018-12-21康承希邱银山

康承希 邱银山

(宝武集团南京梅山冶金发展有限公司矿业分公司)

目前,梅山铁矿φ2.7 m×3.6 m球磨机的台时产量约70 t/h,随着梅山铁矿产量的逐年提升,现有磨机已不能满足生产的需要。2010年3月梅山铁矿为了提升生产能力,实施了磨浮大型化改造项目,将原有的一段、二段φ2.7 m×3.6 m球磨机拆除,安装两台MQY3660球磨机。MQY3660球磨机自重约167 t,设计台时产量200 t/h,最大装载量120 t,用1 250 kW同步电机驱动。通过此次磨浮大型化改造,梅山铁矿的产能将大幅度提升,年产铁精矿由400万t向500万t突破,大大提升了生产效率。

1 MQY3660球磨机的结构特点

MQY3660球磨机主要由筒体部、主轴承部、进(出)料装置、传动装置及电控系统等组成[1]。其排矿方式为溢流型,筒体传动方式为周边齿轮传动,采用两轴承的支撑方式,主轴承的润滑方式是带高压浮升的稀油集中润滑。

同老式磨机相比,MQY3660球磨机应用了以下各项先进技术:

(1)气动离合器。该磨机采用气动执行式QL875-300×2型双列式离合器,具有耐磨性,其压缩动作和通风结构使离合器具有很高的扭矩,并能迅速扩散热量。离合器完全是自调式和自动补偿衬垫及鼓轮的磨损,且无需进行润滑,工作扭矩取决于转速及供气压力,气囊可起到限制扭矩的作用,并提供过载保护[2]。

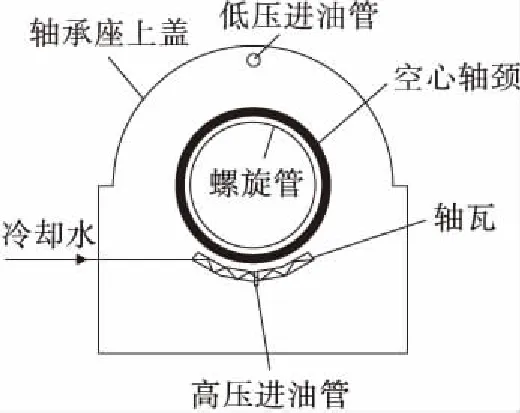

(2)动静压轴承[2](见图1)。磨机主轴承是采用巴士合金浇注加工的滑动轴承,轴承的润滑系统使用GDZ-63高低压稀油润滑站,高压部分压力为25 MPa,流量为2.5 L/min,低压部分压力为0.63 MPa,流量为63 L/min。在磨机启动前,先启动低压泵,延时1 min后自动启动高压泵,高压油送往磨机的静压轴承,当压力达到设定的20.5 MPa时,磨机开始启动,延时3 min高压油泵自动停止。由于启动前有高压油使端盖中空轴顶起,形成了约0.2~0.3 mm厚度的油膜,从而降低磨机启动负荷,提高了磨机的运转效率,同时对轴瓦的研磨质量要求降低,提高了磨机主轴承的安装和检修效率。磨机正常运转时静压形成的油膜可承受交变负载而长期可靠工作。当磨机停止运转前高压油泵仍提前启动将磨机中空轴顶起,在磨机停机过程中,使轴瓦避免擦伤,延长了轴瓦的使用寿命。同时,还在MQY3660球磨机上采用了先进的喷射润滑方式和PLC控制方式。

图1 球磨机动静压轴承结构

2 关键安装工序

2.1 主轴承座安装

由于MQY3660球磨机主轴承需承载近220 t的静负荷和设备运行中的动负荷,故主轴承座的安装难度大,精度要求高。

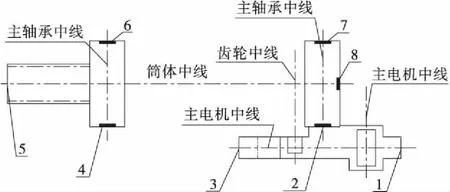

(1)主轴承钢底座安装。主轴承的安装必须待基础强度达到75%以上,首先将主轴承底座进行打磨处理,打磨结束后在底座上表面划出纵向和横向中心线作为安装找正的基准线,两底板的纵向中心线须与筒体中心线重合,其偏差控制在1.0 mm内(见图2),两底板的横向中心线的距离须保证8084 mm,图2中1号和3号中心标板的连线为主电机中心线,5号和8号中心标板的连线为磨机筒体中心线,保证两中心线距离为2 734.2 mm,其中偏差均控制在1.0 mm内。以筒体中心线为依据,用挂钢丝用线坠法找正轴承座底板的纵向中心。横向中心线以2号和7号、4号和6号4个中心标板为依据,仍以挂钢丝用线坠法找正。两个主底板横向中心线和图2中主电机中线的平行度偏差控制在0.08 mm/m内。根据基础基准点的标高使用水准仪进行核查两底座中心点标高,磨机进料端轴承底板与出料端轴承底板相对标高差需控制在0.5 mm内,且进料端须高于出料端。在两个主底板横向中心相同尺寸处量取两点,以冲子打上小而清晰的记号,通过量取此4点的对角线尺寸对底板进行调整,保证两个主底板横向中心的平行度控制在需要的范围内。

图2 球磨机基础平面

(2)轴承座安装。须对轴承座底面进行打磨,使得轴承座与轴承底座的接触面均匀接触,轴承座底面的中心与底板的中心重合,轴承座安装完毕后,应检查轴承座内部冷却水软管与端盖轴颈处是否相碰,并检查热电阻与轴颈接触是否良好。轴瓦压板和轴瓦之间每边应有0.76~1.5 mm的间隙,最后清理轴承座内部异物,将轴承座外壳上无用的孔用螺栓堵死。

2.2 主轴瓦刮研

2.2.1 准备工作

用120~200目砂纸打磨中空轴,直到粗糙度达▽7以上。测量标准为手摸时手的触觉和镜面相似,目测时轴面上能反光照影出人像,再把球面瓦底座清洁干净。

2.2.2 划分边界线

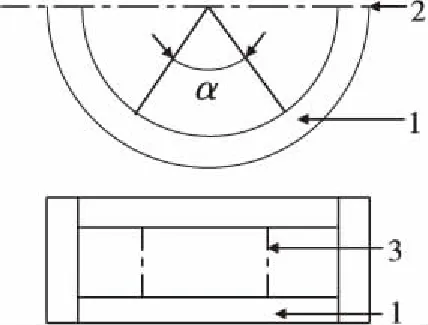

在主轴上划出80°±4°接触角α的边界线(见图3),球磨机中空轴与主轴瓦应在该区域均匀接触,接触角α应控制在76°~84°。

图3 主轴承瓦示意

2.2.3 寻找基面

(1)从边界线以外至中分面修刮成楔形间隙,中分面外最大尺寸为中空轴颈直径的5‰~7‰。

(2)主轴瓦两端面瓦口部分刮成圆柱形,其半径应为4~5 mm。

(3)将主轴瓦着色后反扣在中空轴上,对研后检查中空轴与主轴瓦的接触情况,若接触面积小于85%以上,则用力把接触点的区域刮去,刀法应沿主轴瓦轴线成45°交叉修刮,反复对研后直到接触面积大于85%以上,以此为主轴瓦的基准面。

2.2.4 均匀布点

将主轴瓦着色后反扣在中空轴上,对研后检查中空轴与主轴瓦接触点的分布情况,接触点大小应在3 mm×3 mm以内,且每平方厘米内应有1~2个接触点,若达不到此标准,可用刀把接触点沿主轴瓦轴线成45°交叉修刮,反复对研后进行修刮,直到达到上述标准。

2.2.5 重压核准

(1)用手提砂轮打磨球面瓦座上下接触面,保证接触面积不少于75%,每6.4 cm2内至少有一个接触点,在接触面上涂满黄油,加少许机油。

(2)主轴瓦与球面瓦座应严密均匀,转动灵活,两球面圆周应有楔形间隙,高度为20~50 mm,边缘最大间隙达0.8~1.6 mm。

(3)将主轴瓦着色后,安放在球面瓦座上,使球磨机正转2~3转后再使球磨机反转2~3转。主轴瓦上的接触点为承受球磨机重压后的真正接触点。把主轴瓦吊出,检查以下几点:①主轴瓦光滑无裂纹;②中空轴与主轴瓦的接触角在76°~84°;③主轴瓦与中空轴颈接触均匀,且接触面积大于85%;④主轴瓦与中空轴接触点为每平方厘米1~2点,接触点大小在2 mm×2 mm~4 mm×4 mm;⑤主轴瓦口间隙在5‰~7‰。

若上述状态参数不满足要求,则根据不合格项目选择用刮刀将接触点分为若干点,重复以上步骤。

3 安装时出现的问题及处理措施

3.1 球磨机筒体变形矫正

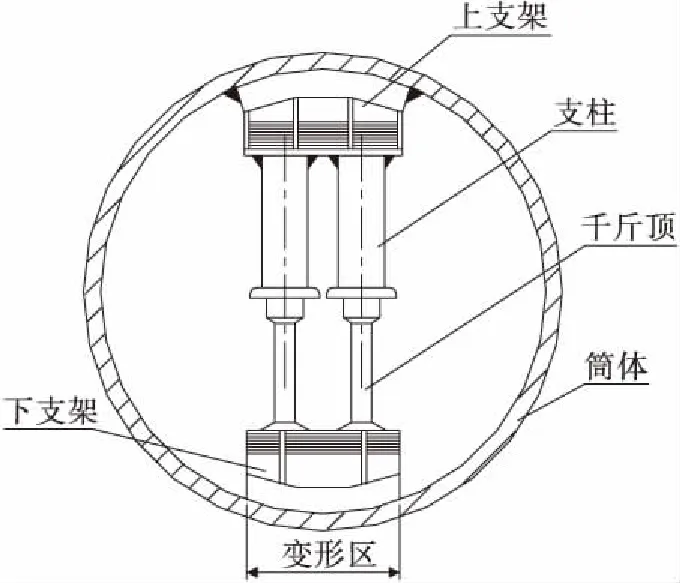

在安装二段球磨机的出料端盖时,发现筒体出料端变形,长轴比短轴长12 mm,使得出料端盖无法安装。考虑到筒体变形较规则且没有裂纹,制作简易工具利用千斤顶对其进行校正。

(1)筒体翻身。利用两台30 t行车配合,将球磨机筒体进行90°翻转,使最短的直径垂直于地面。

(2)制作顶筒体的工具。为保证顶筒体时支座的稳定性,根据筒体内径尺寸(3.6 m),加工制作半径为1.8 m的两弧形支座,在上面支座上焊接两根钢管作为支柱,以缩短顶压距离。上部支座用螺杆牢固固定在筒体内壁上。

(3)矫正。利用两台千斤顶均匀加力,缓慢顶在上下支架之间(见图4),对千斤顶加力的同时用钢卷尺测量筒体直径,当筒体直径不同方向均为3.6 m停止加力。此时测量筒体不同方向直径,测得最大变形量在1 mm,变形量小,不影响出料端盖的安装。矫正完成后,不能立即撤掉工具,将出料端盖安装完成后再将工具撤掉,有利于消除筒体内部应力。由于修复措施得当,达到了预期效果。

图4 筒体变形矫正示意

3.2 同步电机轴瓦烧瓦故障排除[3]

2010年6月底磨浮大型化系统开始空负荷试车,一段球磨机运转正常,而二段球磨机运转2 h后,同步电机轴瓦温度达到75 ℃。停机对同步电机轴瓦进行检查,发现内外瓦面巴士合金熔化,内瓦的烧伤痕迹明显比外瓦严重。具体处理措施如下:

(1)按照研瓦顺序对内外瓦进行研磨,并测量内外瓦的侧隙。外瓦(非受力瓦)瓦隙紧力0.15 mm,在瓦盖与瓦座间增加了0.15 mm的铜皮;内瓦油膜间隙0.4 mm,瓦隙大0.2 mm,在瓦盖与上瓦间增加了0.2 mm的铜皮,处理后磨机恢复运行,烧瓦故障仍未解决。

(2)将同步电机轴瓦进行研磨后,按平行度和同轴度的技术要求,对磨机筒体中心线和主电机的中心线的平行度(图2)进行重新调整,对传动部的同轴度也进行了相应的调整,处理后烧瓦故障仍未解决。

(3)轴电流的产生及消除。用塞尺测量转子与定子之间的气隙发现,纵向气隙为4.7 mm,水平方向气隙为2.4 mm;同时,检测发现电机转子与定子的中心线略有偏差,偏差量约1~2 mm[3];通过以上检查,怀疑同步电机磁通不对称产生轴电压,当轴电压足以击穿轴和轴承间的油膜时,便发生放电形成轴电流,使得轴瓦润滑失效而导致瓦面烧损。处理办法为:在同步电机非负荷端轴上安装碳刷,通过铜导线接地连接,让轴电流不经过轴承;再次试车,电机正常运行,故障解除。

4 结 语

梅山铁矿在球磨机的安装过程中严格按照技术要求施工,在预定工期内顺利完成了两台球磨机的安装任务。在关键安装工序采用了有效的方法和措施,球磨机运行稳定,生产效率高,达到了磨机设计台时产量。