汽车电池托盘检具装置设计

2018-12-21周德强王少航鲁昀溥蔡立军

桑 杲,周德强,2,焦 露,王少航,鲁昀溥,蔡立军

(1.江南大学 机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122;3.江南大学君远学院,江苏 无锡 214122;4.无锡普瑞精密技术有限公司,江苏 无锡 214028)

0 引言

汽车检具是用来测量和控制汽车各零部件尺寸的专用检测设备,其对于缩短汽车项目周期、提高生产效率和产品质量具有重要意义。本文主要针对传统汽车检具中存在的检测效率低、精度不高等问题,设计了一种汽车电池托盘检具,其可以检测电池托盘上孔的位置度,且检测方便可靠。

1 电池托盘检具的总体方案设计

1.1 检具的工作原理

检具主要由检具体、定位机构、夹紧机构以及测量工具组成。测量工具主要有通用量规、检验销钉以及各类传感器等,检测的要素通常为工件外形、轮廓和曲面形状以及工件表面各孔、凸缘的位置等。本文设计的检具用来检测电池托盘上各个孔的位置度,其采用检验探头进行检测,测头的直径略小于待测孔径,测头的中心与电池托盘上各个孔中心在同一轴线上,检测时,若测头能够伸入孔内,则表明该孔的位置度合格,反之不合格。

1.2 总体方案设计

本文设计的检具能够测量电池托盘表面各个孔的位置度是否合格,为了实现自动化、智能化的要求,该检具系统包括机械、电气、软件三个部分。机械部分包括输送装置、上下层检测板的检测组件以及升降装置等,这些组件构成了检具的机械本体;电气部分包括PLC、接近开关、电磁阀等,用以实现检测流程的自动运行及数据反馈;软件部分主要包括人机界面,能对采集到的信号进行处理,并显示在显示器上,从而使检测过程方便可靠。

2 检具机械结构设计

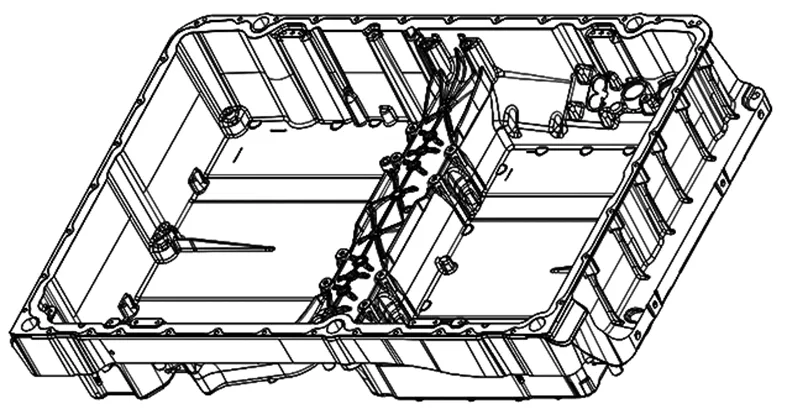

图1为汽车电池托盘结构示意图。上表面(正面)呈内凹型,其正、反面各有几十个直径不同、分布不均的孔,考虑到检具所需的自动化、智能化等要求,该电池托盘检具的机械结构应包括输送装置、上下层检测板的检测组件、升降装置以及夹紧装置等。

图1 汽车电池托盘结构示意图

2.1 输送装置设计

输送装置由无杆气缸、辊道和安装平台等部件组成,如图2所示。首先通过人工将要检测的电池托盘正面朝上放到安装平台上,再通过两个方向的定位块实现六点精确定位,然后由无杆气缸推动平台,通过辊道将平台输送到检测位置开始检测,待检测完毕后由无杆气缸将平台拉回到初始位置。

2.2 上下检测板设计

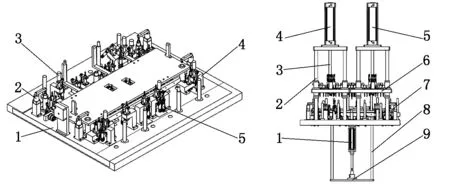

由于电池托盘的正反两面均需要检测孔的位置度,因此检测板分为上检测板和下检测板,上检测板又分为两块(左、右),分别检测电池托盘正面左、右两部分孔的位置度;下检测板为一块,检测电池托盘背面孔的位置度。左、右两块上检测板上分布有接近开关,接近开关旁边开设通孔,金属测量杆安装在通孔中,并装有弹簧使其自动归位。下检测板上分布有小型检测气缸,测量杆安装在气缸活塞杆末端,并且气缸的首末端都安装有电磁接近开关。同时,为了使电池托盘在检测时不产生晃动,下检测板上的4个角上安装有4个旋转夹紧气缸,用以夹紧电池托盘的边缘使其固定。上、下检测板的结构组成如图3、图4所示。

1-无杆气缸;2-定位块一;1-左检测板;2-金属测量杆;3-定位块二;4-安装平台;3-接近开关;4-上气缸安装槽;5-支座;6-底板;7-辊道 5-右检测板;6-导向滑套

图2输送装置图3上检测板

2.3 升降装置设计

图5为升降装置。当平台由无杆气缸输送至检测位置时,下大气缸首先推动底板,通过下导向滑杆使安装平台下降到位,此时下检测板上的4个旋转夹紧气缸将电池托盘夹紧固定,接着左、右两个上大气缸通过上推杆分别推动左、右两个上检测平台,使其沿着上导向滑杆缓慢下降,上检测板下端各个金属测量杆分别测量电池托盘正面各个孔的位置度,然后下检测板上的测量气缸将安装末端的金属测头顶出,并测量电池托盘背面各个孔的位置度,测量完成后,上检测板与安装平台依次退回。

1-底座;2-旋转夹紧气缸;1-下大气缸;2-上导向滑杆;3-金属测量杆;4-检测气缸;3-上推杆;4-左大气缸;5-电磁接近开关5-右大气缸;6-上检测板;7-安装平台;8-下导向滑杆;9-底板

图4下检测板图5升降装置

3 检具硬件电路设计

要实现检具的自动化,PLC装置必不可少,其广泛应用于工业自动化等领域,能够实现模拟量控制、开关逻辑量控制、过程控制与运动控制等[1]。在检具机械主体的基础上,通过选用欧姆龙CP1H型PLC,设计接近开关、气缸与传感器的电气控制线路,利用RS-232串口通讯线连接下位机与上位机,实现对各执行器件的顺序控制以及PLC与工控机的串行通讯等功能。

3.1 接近开关的选用

接近开关是一种无需与运动部件进行机械接触就可以检测的位置开关,按工作原理可分为电感型、电容型、光电型、超声波型和电磁感应型5种[2]。当物体接近开关的感应面并到达动作距离时,开关接通或断开,进而驱动直流电器或给PLC装置提供控制指令。本文所设计的检具其上、下两个检测板上每个检测孔位的金属测头一旁均安装有一个接近开关,用于判断相邻金属测头是否能够伸进孔内,若能则说明孔的位置度合格,反之不合格。选用的接近开关型号为欧姆龙TL-Q5MC1-F-Z,检测距离为5 mm,检测物体为磁性金属,电源电压为DC12 V~24 V,输出电流为200 mA。

3.2 电磁阀的选用

电磁阀是一种电磁控制器件,在工业场合中一般用于控制流体介质的方向、流量、速度等参数。电磁阀有很多种,常见的有单向阀、安全阀、方向控制阀、速度调节阀等。本文设计的电磁阀所选用的型号为亚德客4V110-06,其为二位五通换向阀,气压大小为0.15 MPa~0.8 MPa,可以使各个气缸执行双向的动作。

3.3 PLC选型与各器件的电路搭建

本文所设计的检具采用欧姆龙CP1H型PLC,具体型号为CP1H-X40DR-A。其I/O存储区主要包括CIO区、工作区W、定时器区T、数据存储区D和辅助区A等。

PLC周边器件安装完成后,将各检测元件(接近开关)的信号输出线接至PLC的各个I口,PLC的O口连接各驱动负载(气缸)的电磁阀控制端,PLC选件板插槽1连接RS-232C选件板,通过RS-232C信号线连接至工控机电脑,检测完成后,将各个孔位的数据发送至上位机进行处理。由于PLC主芯片的I/O数目小于各器件的总数,因此需要连接扩展I/O单元,扩展芯片型号为CP1W-40EDR。

4 检具PLC程序设计

图6为PLC程序流程。电池托盘安装到位后启动PLC,首先无杆气缸将安装平台移动到末位,接着下大气缸将平台下降到位,夹紧气缸(4个)对电池托盘进行夹紧定位,然后上大气缸(2个)将上检测板(2个)下降到检测位置,若电池托盘正面孔的位置度合格,则上检测板的金属测头不会被顶出,接近开关便输出低电平,即孔的位置度合格,否则为不合格;随后,下检测板上的检测气缸上升,将固定在气缸末端的测头顶入孔中,若孔的位置度合格,则气缸上末尾的接近开关输出高电平,即孔的位置度合格,否则为不合格;最后通过RS-232C串行通讯线将PLC连接至各接近开关的输入口的状态以16进制数的形式传输至上位机;检测完毕,检测气缸将测头收回,夹紧气缸松开,上大气缸控制上检测板上升,下大气缸控制平台上升,上升到位后无杆气缸将平台拉回至初始位置。

图6 PLC程序流程

5 检具人机界面设计

根据设计的硬件电路,运用VB软件绘制上位机界面,用以实现设备运行状态显示、手动点动控制、数据质量保存与分析等功能。VB软件内部集成有各个模块,利用MSComm等控件便能实现接收和发送串行输入输出数据的功能[3]。

5.1 主界面

主界面用于显示当前的运行状态以及电池托盘各个孔位的测量结果,如图7所示。当点击“打开串口”按钮后,软件便开始接收RS-232串口中PLC传输至上位机的数据,检具运行到某一步骤时,界面左侧的“设备状态”一栏内相应的图标会加亮显示。主界面中间为测量界面,其中左侧的图片为待测电池托盘的正面,右侧图片为待测电池托盘的背面,图片中每个待检测孔的位置都有一个圆形标志,检测完毕后,不合格的孔位标志将会加亮显示。当点击“保存数据”按钮后,电池托盘的检测结果将保存至数据库中。

5.2 手动控制界面

图8为手动控制界面,当点击某一个气缸动作的按钮后,该按钮上方的圆形标志将加亮显示,同时软件会发送一串数据至下位机进行处理,而后PLC将控制该气缸执行相应的动作。

6 结语

经过反复试验论证,该检具系统能够满足既定的检测需求,检测过程高效可靠。相比于传统检具,该检测系统通过人机交互界面实现实时反馈,从而能对检测流程加以监管和控制,大大提高了检具的智能化水平。

图7 主界面

图8 手动控制界面