基于PLC的工件质量检测和分离设备设计

2018-12-21卢小菊刘玉娟

卢小菊,刘玉娟

(太原铁路机械学校,山西 太原 030006)

0 引言

目前,正、次品分拣系统装置比较单一化,常用于体积与质量较大且易于人工回收的产品,而针对形状和材质的剔除装置较少。本文根据学生实习要求设计了一套针对体积、质量较小且对形状材质有严格要求的产品的次品剔除方案,使工作更高效、可靠,成本更加低廉。

PLC是专为工业环境下生产设计的数字运算操作的电子装置,我国正处于工业转型阶段,PLC在自动化工业方面的应用越来越广泛,本文以PLC为主控器设计了整套自动化的正、次品分拣系统,提高了工作效率和可靠性。

1 工件正、次品分拣系统工作原理及控制要求

1.1 工作原理

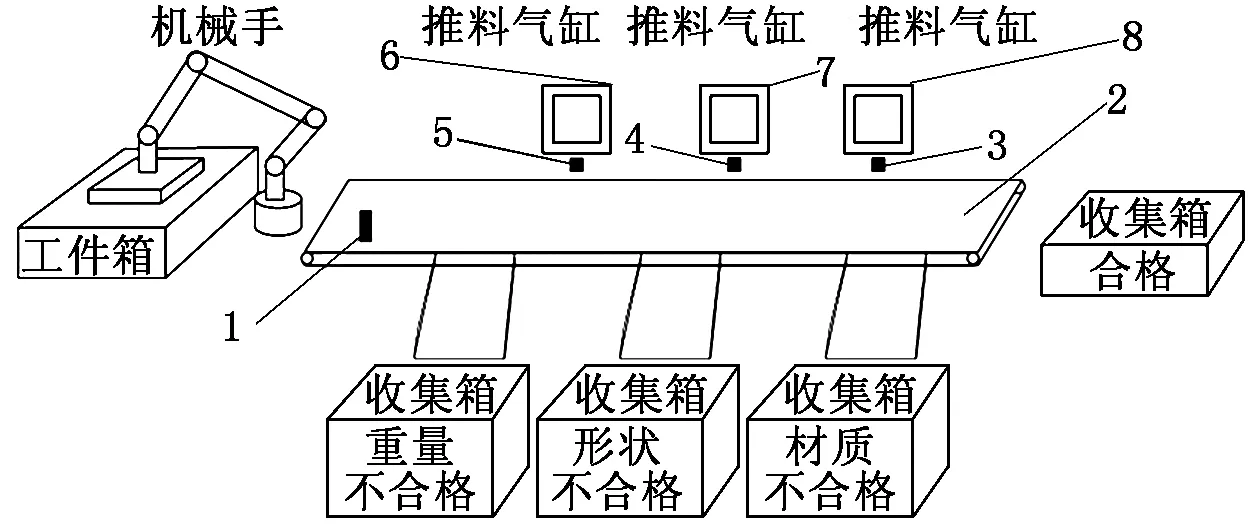

图1为工件正、次品分拣系统工作原理示意图,由机械手、传送带、推料气缸、工件到位传感器、重量传感器、形状传感器和光纤传感器等组成。其工作原理是:通过机械手将工件箱中的工件取出放到传送带2上,当工件被工件到位传感器1检测到时,传送带开始中速正转带动工件向前运动,当工件运动经过重量传感器5时,对工件重量进行检测,并通过计时器进行计时,若重量不满足要求在计时结束时,传送带停止运转,由推料气缸6将重量不合格的工件推入收集箱;重量合格的工件在传送带上继续运动并经过形状传感器4时对工件形状进行检测,并通过计时器进行计时,若形状不满足要求,在计时结束时传送带停止运转,由推料气缸7将形状不合格的工件推入收集箱;形状合格的工件在传送带上继续运动并经过光纤传感器3时,对工件材质进行检测,并通过计时器进行计时,若材质不满足要求,在计时结束时传送带停止运转,由推料气缸8将材质不合格的工件推入收集箱;重量、形状和材质全部满足要求的工件最终被传送带送入合格工件收集箱中。工件正、次品分拣系统工作实物图如图2所示。

1.2 控制要求

为了实现检测的准确性和提高工件分离的效率,需满足如下控制要求:①推出机构的运动控制主要通过控制推出和缩回时的气量来控制推出机构慢出、快回;②传送带的控制主要是由变频器控制电机来完成的,通过调节变频器的频率从而保证传送带有合理的传输速度;③为了实现对不合格工件的准确检测,需对传感器的分辨率进行调节,使其能够准确地对工件的合格与否进行识别。

1-工件到位传感器;2-传送带;3-光纤传感器;4-形状传感器;5-重量传感器;6,7,8-推料气缸

图2 分拣系统工作实物图

2 PLC控制系统的设计

2.1 PLC的I/O地址分配

本设备采用亚龙YL-235A小型PLC来完成整个系统控制。根据控制对象的具体要求来确定PLC的输入点数,其I/O地址分配见表1。

2.2 PLC程序设计

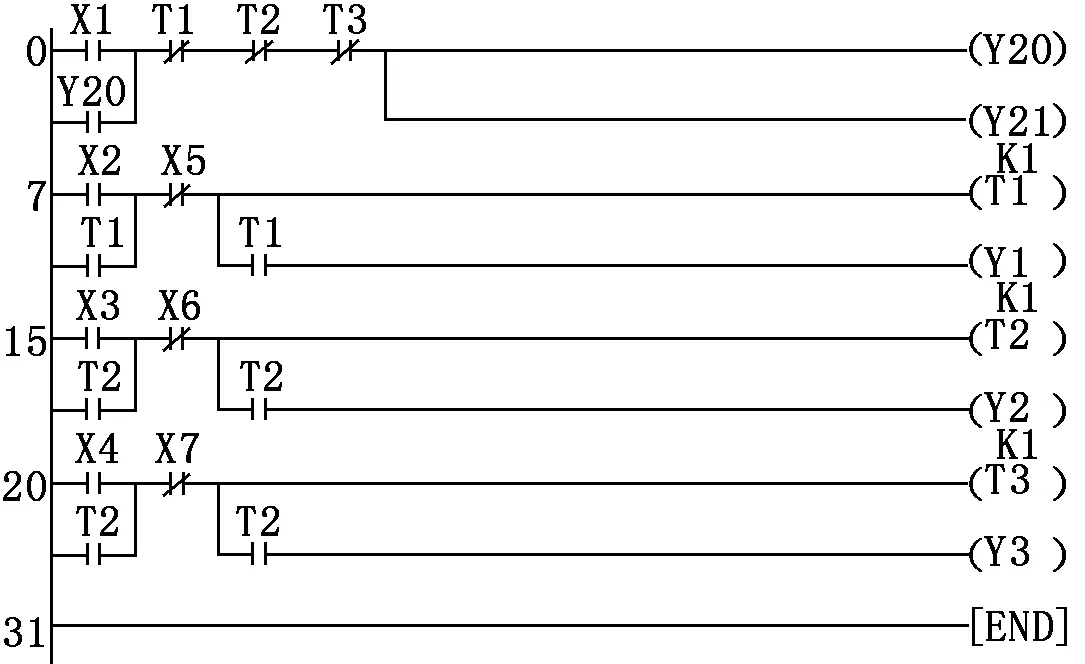

为了使程序设计具有较好的逻辑性,设备控制的核心部分程序采用梯形图来进行编程,如图3所示。程序分析如下:

(1) 当工件到位传感器X1检测到工件时,使电机启动并中速正转,同时依靠Y20的触点进行自锁。

(2) 当工件的重量不满足要求使重量传感器X2开启时,定时器T1开始计时K1的时长。当K1时间到达时,T1的常闭触点断开,传送带停止工作,而T1常开触点闭合,将X2自锁,并通过推料气缸Y1将工件推出,推出到位传感器X5启动后,气缸收回,传送带开始工作。

(3) 当工件的形状不满足要求使形状传感器X3开启时,定时器T2开始计时K1的时长。当K1时间到达时,T2的常闭触点断开,传送带停止工作,而T2常开触点闭合,将X3自锁,并通过推料气缸Y2将工件推出,推出到位传感器X6启动后,气缸收回,传送带开始工作。

(4) 当工件的材质不满足要求使材质传感器X4开启时,定时器T3开始计时K1的时长。当K1时间到达时,T2的常闭触点断开,传送带停止工作,而T3常开触点闭合,将X4自锁,并通过推料气缸Y3将工件推出,推出到位传感器X7启动后,气缸收回,传送带开始工作。

3 结束语

采用PLC控制的工件质量检测与分离设备不仅可以有效地对工件质量进行检测,而且实现了对合格与不合格的工件进行了分离,大大提高了设备的自动化程度,以后进一步设计还能够将工件的装箱和运输流程等融入到系统中。

表1 PLC I/O地址分配

图3 设备控制的PLC梯形图