基于SolidWorks的虚拟样机设计及有限元分析

2018-12-21赵小兵

冯 林,王 岩,赵小兵

(92228部队,北京 100072)

0 引言

虚拟样机技术是随着计算机的发展而兴起的一项计算机辅助工程技术,它能反映出产品的真实特性,包括外观、运动学和动力学特性等[1]。虚拟样机设计能够有效提高设计效率,缩短设计周期,因而在航空航天、武器制造、工程机械等各领域得到广泛应用。SolidWorks是一款三维CAD设计分析软件,借助其可以进行虚拟样机设计,并完成一系列数值仿真分析等工作[2]。

输送机是在一定的输送线路上输送物资的搬运机械设备[3],输送机按作业方向可分为垂直输送机、水平输送机和倾斜输送机;按作业循环方式又可分为往复式输送机和连续式输送机。连续式输送机特点在于能以连续的流动方式提升和传送成件物品,可单向或双向运动,包括:斗式提升机、摇架式提升机、托架式提升机、板式输送机等。往复式输送机的特点在于能以重复间断的工作循环方式来升降传送和移动成件的物品,包括人力滑车、人力/电动绞车、载货电梯、桁架式升降机等。在实际应用中输送机可以和其他输送设备组成综合输送系统,以满足特定的输送需求。某型输送机为满足特定输送需求的综合输送系统的关键组成设备,作为垂直往复式输送机,设计要求体积小、重量轻、承载力大、展开撤收方便,良好的机体结构设计是实现设计要求的关键。为此,本文基于SolidWorks开展了输送机的虚拟样机设计,并采用SolidWorks Simulation对机架体所受应力和变形进行有限元分析。

1 基于SolidWorks建立输送机三维模型

1.1 基于SolidWorks的建模流程

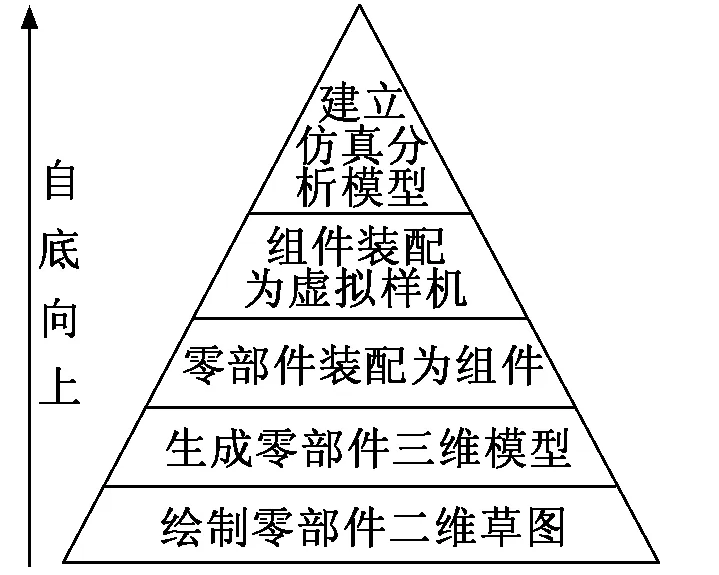

SolidWorks是在Parasolid图形语言平台上开发的一款基于特征进行参数化实体建模设计的三维CAD工具软件[4],其建模方法有“自底向上”和“自顶向下”两种。针对输送机的设计,这里采用了“自底向上”的建模方式,其建模流程如图1所示。

首先,使用草图绘制功能建立零部件草图;而后,利用特征生成功能,综合运用拉伸、旋转等手段建立零部件三维模型;接下来,按照同轴、共面等几何约束关系将各零部件装配成各组件;最后将各组件装配成整机,并根据仿真分析的需要对虚拟样机进行调整,建立仿真模型。

图1 “自底向上”的建模流程

1.2 基于SolidWorks的虚拟样机

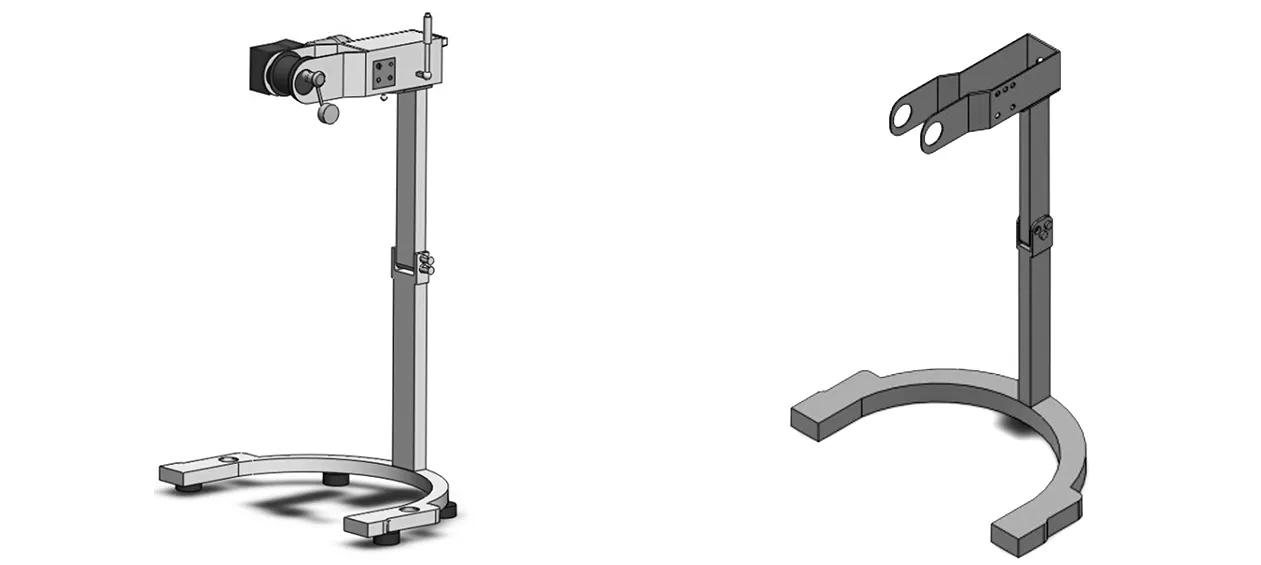

按照上述建模流程,建立了输送机的虚拟样机,如图2所示。输送机主要由输送系统、机架体、附件工具等组成,其中,机架体是输送机主体结构,其主要由下机架体和上支架两大部分组成,下机架体由底座和下立柱组成,上支架又由上立柱与吊臂组成。

1.3 基于SolidWorks的输送机机架体仿真模型

建立虚拟样机为后续工程出图、零部件加工制造、部件组装提供基础数据支持,在此基础上,还可以进行一系列数值分析。由于输送机机架体是输送机结构设计的核心,其强度分析对整机的方案论证、结构优化尤为重要。但此时的三维虚拟样机模型包含了输送机实物成型后几乎所有的细节,这给后续仿真分析带来了困难,有可能出现以下问题:网格划分尺寸比值过大,影响有限元计算精度;网络在模型上划分失败;有限元分析无法完成等[5]。为此,还需要对虚拟样机进行结构简化,忽略对有限元分析影响极小的造型细节,如凸台、倒角、圆角等。由此建立的输送机机架体仿真模型如图3所示。

2 基于SolidWorks Simulation的输送机机架体有限元分析

输送机运行过程中承受着拉、压、冲击等多种交变载荷作用,受力状态复杂,采用常规的力学分析方法计算其强度费时费力,计算精度较难保证。随着计算机技术和计算方法的发展,许多复杂工程问题可以采用离散化的数值计算方法,并借助计算机求解从而得到满足实际要求的数值解[6]。当前,有限元分析法是工程设计领域应用最多的数值模拟计算方法之一[7]。在这里,为了增强分析的速度和精度,提高计算效率,采用SolidWorks Simulation的有限元分析功能进行机架体应力和变形分析。

图2输送机虚拟样机图3输送机机架体仿真模型

2.1 模型的约束与受力分析

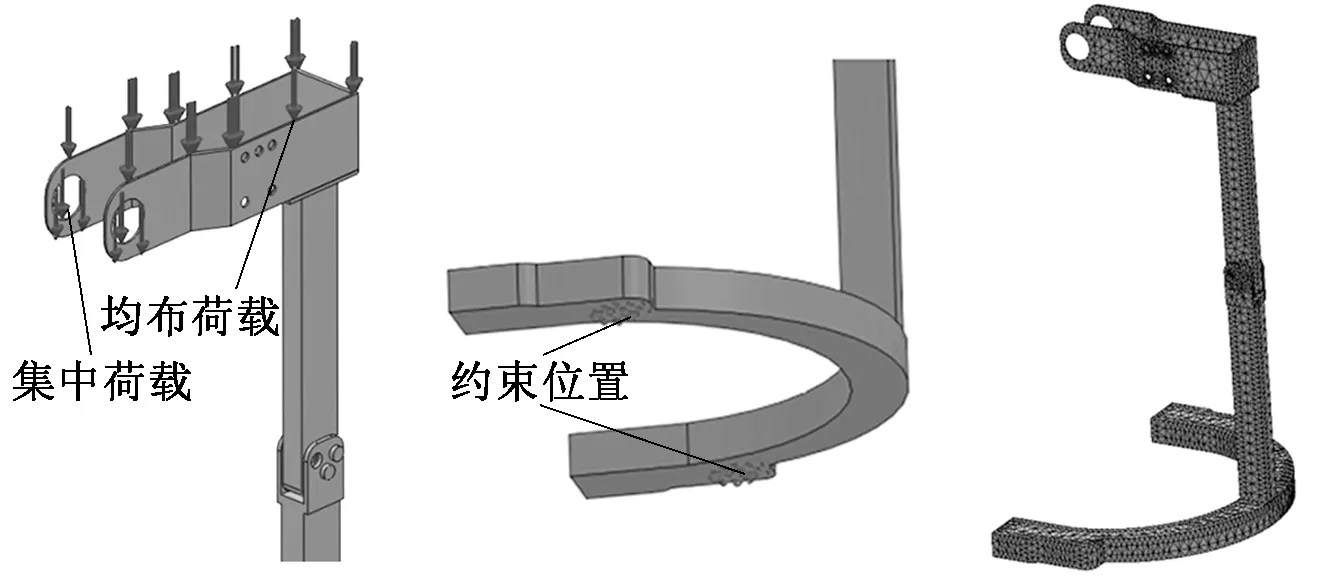

机架体主要受力为机架体自带设备的重量和所承载货物的重量之和。在对模型分析过程中,按照实际使用中的受力情况对模型进行了约束和加载。如图4所示,机架体自带设备的重量按均布载荷作用于模型主臂上,所承载货物的重量按集中载荷作用于主臂前端。如图5所示,约束位置设定为底座两实际系固点位。

2.2 模型的材质与网格划分

关于模型材质的设定,通常有两种方式:一种是从SoildWorks的材料库中选取,另一种是通过用户自定义的方式来完成。本输送机机架体模型材料设定为铝合金6061,可直接从材料库中选取。其参数如下:铝合金6061各向同性,弹性模量E=69 GPa,泊松比γ=0.33,密度ρ=2 700 kg/m3。鉴于输送机机架体结构的复杂性,这里采用SolidWorks Simulation中网格智能划分方法进行网格划分[8]。为提高分析速度,减少单元数量,选用了高品质单元,经网络划分,其节点总数为38 889,单元数为19 213,如图6所示。

2.3 模型的有限元分析

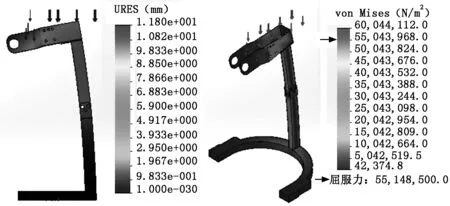

仿真模型导入SolidWorks Simulation,并完成上述设置后,便启动有限元分析。经分析计算得到的机架体模型变形云图和应力云图如图7和图8所示。

由图7可知,模型最大位移变形量约为11.8 mm,满足最大位移变形量小于15 mm的设计要求。由图8可知,最大应力约为60.04 MPa,但该应力集中部位位于固定销轴和旋转销轴上,由于销轴为45钢材质,屈服强度为355 MPa,亦满足强度要求。

综上所述,基于仿真分析模型,加载载荷、约束、材质等边界条件后,经有限元计算求解后,不仅可以获得变形云图和应力分布云图,还能清晰地判断最大变形及最大应力所在的部位及具体数值,从而找到危险结构部位和结构强度较为薄弱的部位,为输送机机架体的设计验证和优化改进提供了可靠的技术手段。

图4模型载荷作用图5模型约束位置图6模型网格划分

图7机架体模型变形云图图8机架体模型应力云图

3 结语

本文基于SolidWorks的三维设计和有限元分析功能,实现了输送机的虚拟设计及输送机架体的应力和变形分析。通过输送机虚拟设计,可以较好地发现和提早解决结构设计、制造工艺、装配工艺等方面的问题。有限元分析相对于传统的力学解析法,可以比较精确地直观地发现和掌握各点的受力情况以及变形等情况,从而提高校核分析的精度和效率,亦为后续优化改进提供了基础。上述研究为输送机方案论证提供了必要的技术支撑。