尺寸对复合材料板固化过热温度影响的模拟研究

2018-12-21荆宏达

荆宏达,余 芬

(中国民航大学 航空工程学院,天津 300300)

0 引言

碳纤维增强树脂基复合材料凭借其高比强度、高比模量、耐腐蚀、耐疲劳等性能优势在航空航天领域得到广泛应用,先进复合材料的使用可以为飞行器结构减重20%~30%,故其已成为该领域的基本材料之一[1]。随着复合材料在结构中代替传统材料,一般的薄壁层合板已经不能满足大尺寸部件的要求,对厚截面复合材料的需求开始出现,在空客A380使用的复合材料中,重要承力处的板厚可达45 mm,重要连接交点处可达160 mm[2]。但是在厚截面复合材料制造中存在很多困难,最显著的问题是树脂固化过程中容易出现中心局部高温,温度梯度大,而这些问题会直接影响材料最终的力学性能[3]。Springer等[4]对树脂的固化过程做了完整的论述,并对固化过程进行了模拟计算。目前对厚截面复合材料的研究都将厚度作为影响因素,然而,对一些厚度较大、宽度较小的部件来说,复合材料板面内尺度的影响就需要加以考虑。本文针对不同长、宽的复合材料板,对其热压罐工艺固化过程中的温度场和固化度场进行计算,并讨论复合材料板宽度对材料中心温度的影响。

1 复合材料固化温度场数值模拟

1.1 树脂基复合材料固化的物理过程描述

复合材料在热压罐固化工艺过程中,首先炉温升高对预浸料系统加热,使树脂融化,当温度达到树脂固化反应需要的温度后,固化反应开始,并放出热量,因此,这一过程中温度场的计算可以看做一个带有内部热源的传热问题。固化过程中,材料内部的温度可以通过能量守恒方程和固化动力学方程计算出来,忽略对流传热的影响后,能量方程可以表示为:

(1)

(2)

其中:α、dα/dt、ρm、Vm、Qt分别为固化度、放热反应速率、树脂基体的密度、树脂占材料总体的体积分数以及树脂的放热系数。复合材料各个方向的热传导系数为:

Kx=VfKf+VmKm.

(3)

(4)

其中:Kx为顺纤维方向的热传导系数;Ky为垂直于纤维方向的热传导系数;Kf和Km分别为纤维和树脂基体的热传导系数;Vf为纤维的体积分数;B为黏性参数。固化度α可由式(5)进行求解[5]:

(5)

1.2 有限元建模与计算

为了研究宽度的差异对材料内部温度场的影响,在不同的宽度下计算材料内部的温度场。本文对厚度为40 mm、宽度为40 mm~1 m和厚度为60 mm、宽度为60 mm~1 m的复合材料板使用COMSOL有限元分析软件进行三维有限元模型的建立与计算,将传热学模型和树脂固化动力学方程耦合求解。固化采用的炉温制度为:从293.15 K开始以2.5 K/min的速率升至389 K,保温60 min,再以3 K/min的速率升温至450 K,保温120 min,最后以3 K/min的速率降至室温。整个过程经历了两次升温、两次保温和一次降温,由于第二次保温阶段固化反应已经完成,所以本文将略去降温阶段。材料参数取自AS/3501-6碳纤维增强树脂基复合材料。网格划分时采用8节点六面体网格。传热学模型的初始条件为T=293.15 K,边界条件为在所有边界上满足式(6):

(6)

固化动力学模型初始条件为固化度为零,固化反应速率为零,在所有边界上满足零流量边界条件。

2 计算结果与分析

通过计算,得到了两种厚度的复合材料板在不同宽度下的固化温度场,固化反应过程中材料中心点的最大过热温度随宽度的变化如图1所示。由图1可以看出:层合板的厚度越大,其固化过程中内部达到的最高过热温度就越大,这也就导致了更大的温度梯度;在厚度一定的情况下,当部件宽度接近厚度的时候,固化过程中达到的最高过热温度会随宽度增加升高,然后小幅回落,当宽度继续增加,最高温度保持在一个固定值上下。

图1 厚度为40 mm和60 mm的板在固化反应过程中内部温度最大值随宽度的变化

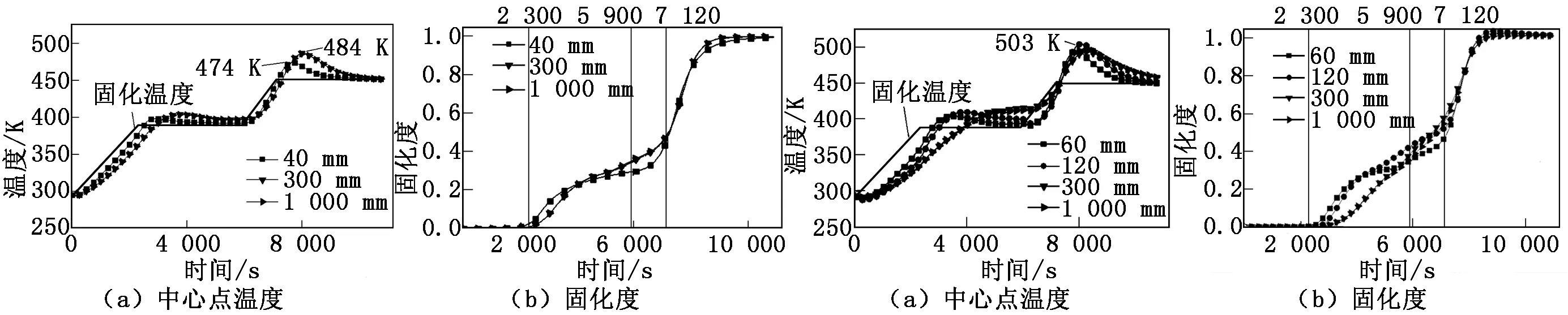

图2和图3分别展示了厚度为40 mm宽度分别为40 mm、300 mm和1 000 mm的板和厚度为60 mm宽度分别为60 mm、120 mm、300 mm和1 000 mm的板的中心点温度和固化度发展历程。图2和图3中的两组曲线有一些相同的趋势:首先,在第一个升温阶段,中心点温度始终低于工艺温度,而且在厚度一定下,宽度越大中心点温度与工艺温度的温差越大;其次,宽度为300 mm和1 000 mm时,二者的温度和固化度曲线重合,这说明当宽度大于一定值时,宽度的改变就不会使曲线发生变化;第三,厚度为60 mm与厚度为40 mm的板相比,宽度对温度和固化度曲线的形态影响更大。

图2厚度为40 mm的板在不同宽度下的中心点温度和固化度随时间的变化图3厚度为60 mm的板在不同宽度下中心点温度和固化度随时间的变化

3 结论

(1) 当材料的宽度与厚度相当时,固化反应比较早地发生,而固化反应放出的热量也相对容易散出,整个过程中达到的最高过热温度较低。这时,最高过热温度随宽度的增大而增大,固化度随宽度的增大而减小。

(2) 在宽度达到15 mm左右时,材料中心的最大过热温度会出现一个峰值,然后回落,这是因为宽度的增加使得热量更难散发;同时固化反应的速率比较快,使得热量产生得更快,这两个效应叠加使得中心温度出现峰值。当宽度继续增加,由于热量难以传导到材料中心,材料中心的升温减缓,使得固化反应速率也减缓,导致最高过热温度回落。

(3) 当宽度远大于厚度时,继续增加宽度就不会影响固化过程中的最高过热温度了。