PXRF技术在获各琦铜矿铜品位测定中的应用

2018-12-21陈和平

卢 锐 陈和平 江 超

(巴彦淖尔西部铜业有限公司)

随着技术的不断发展与进步,快速化、智能化和高精度的多元素分析技术成为地质分析方法体系的主流[1]。近年来,随着半导体、敏感探测器、X光管等技术的发展,使得PXRF技术获得快速发展[2]。便携式X荧光分析仪作为一种半定量分析工具,测试结果受诸多因素的干扰,但技术的不断进步,使得仪器的测量精度、准确度及稳定性不断提升[3],更重要的是仪器的经济、快捷、方便等多个优势,使其在矿产勘查、矿山地质、环境、考古等多个领域具有试验室分析不可替代的地位和应用价值。PXRF荧光分析仪可在矿山生产中测定各流程中所关心元素的含量,减少分析费用[4];矿石采冶过程中,利用仪器原位测定坑道巷壁、掌子面和采场的原生矿石,及时获知目标元素品位,通过快速评价用于指导采掘方向及科学配矿,以节约时间[5]。

获各琦铜矿生产样品目前只能送试验室进行品位测定,其测试成本高,效率低。为此,尝试对便携式X荧光分析仪进行校准标定,建立样品标准测试品位与仪器测试数据之间的相关关系,利用仪器分析数据达到现场直接快速指导选矿厂生产的目的。

1 便携式X荧光仪简介

试验用便携式X荧光分析仪型号为Innov-X a-6000,可对各种矿石进行多元素分析。该仪器具有三类模式:合金分析模式、土壤模式(低品位分析模式)、进程模式(高品位分析模式)。

便携式X荧光分析仪是利用光电效应,通过对元素特征X射线的识别和度量实现对元素的定性分析和定量分析。X射线照射样品,高能量X射线将从原子中激发出一个内层电子使该原子壳层上形成一个电子空穴,原子处于不稳定的激发态。激发态下原子的外层电子便向内层的电子空穴跃迁使原子恢复到稳定状态,同时释放出能量。如果释放的能量不能被原子内部吸收,便会以辐射的形式释放X射线,其能量等于两跃迁层电子能级之差。不同元素的原子在退激发的过程中释放X射线能量不同,这是由元素原子特性决定的,与元素种类成一一对应关系,故又称为该元素的特征X射线。通过测定样品中释放出的元素特征X射线,便可确定被测样品的元素种类。一定条件下样品元素的特征X 射线强度与元素的含量成正比,通过对样品某一元素特征X 射线强度的测量便可得知该元素的含量。

2 测试性能评价

利用便携式X荧光分析仪测试样品时,测试结果会受到多重因素的干扰,包括测定时间的长短、样品的紧密程度、表面平整度、测量时的温度、湿度、粒度等。为尽可能的减小误差,使用仪器前需对多种干扰因素进行分析,提出部分针对性的校正方案。

被测样品中含水率的变化引起便携式X荧光分析仪测试结果变化的效果为湿度效应,此次试验样品均为烘干样,样片湿度一致。样品表面的不平引起仪器测量结果的变化可等效于测量面与激发源之间的距离变化,试验样品均为研磨为-0.074 mm粒级的粉末经压片机压制的样片,其表面平整度近似一致。该研究主要校正因素包括最优时间、仪器稳定性及最优检测次数,其他测试环境、温度、湿度保持一致,以规避测量环境引起的误差。

2.1 最优测试时间

使用便携式X荧光分析仪的土壤模式对选取的标样尾矿(铜品位0.075%)、标样原矿(铜品位1.18%)进行测试,测试时间定为5、10、15、20、25、30、35、40、45、50、55、60 s,时间间隔为5 s。使用矿石模式对选取的标样精矿1号样(铜品位21.60%)、标样精矿2号样(铜品位21.98%)进行测试,测试时间定为5、10、15、20、25、30、35、40 s,时间间隔为5 s。验证测试时间的过程中其他分析条件保持一致。该测试主要检验仪器读数随时间变化的稳定性,对获取的试验数据做图分析(图1),获得被测元素含量随测量时间变化的关系,确定仪器最优测量时间。

图1 最优测试时间分析

由图1可见,标样尾矿铜品位在5~60 s的测试时间内保持在0.05%~0.07%,相对误差不超过0.02个百分点;在20~45 s的时间段内,尾矿铜品位保持在0.06%,变化小,曲线平缓(图1a)。标样原矿铜品位在5~60 s的测试时间内保持在0.95%~1.05%,相对误差不超过0.1个百分点;在30~60 s的时间段内,原矿铜品位的测定值变化小,曲线浮动小,表现平滑(图1b)。标样精矿1号样、标样精矿2号样的铜品位在5~40 s的测试时间段内保持在24%~27.5%,相对误差在3.5个百分点,在25~40 s的时间段内,精矿铜品位的测定值曲线表现平缓,数值浮动范围小(图1c、图1d)。

理论上,仪器的检测时间越长,被测元素含量读数越稳定,也可避免测试时间过短读数跳跃过大而影响结果的准确度,但实际工作中测试时间越长意味着工作效率的大幅降低。确定适宜的检测时间段,避免浪费工作时间的同时也可满足仪器读数的稳定性。考虑到仪器对尾矿、原矿、精矿不同品位样品的测试效果,发现尾矿和原矿铜元素的测量值在30~45 s时间段内的读数基本保持相对稳定。在实际工作中,仪器对尾矿和原矿的检测时间设为30~45 s,精矿的测试时间设为25~40 s。

2.2 测量稳定性分析

对样品进行重复试验分析,目的是确定仪器的测试试验可重复性和读数的稳定性。对元素的测试含量数据做统计学分析,更注重仪器测试的稳定性,而并不严格要求仪器读数无限吻合元素的实际含量,通过数据的相对稳定性和标准样品品位数据与仪器测试数据的对比,可建立相关的公式,使仪器数据与标准数据保持一种可预知的相关性。

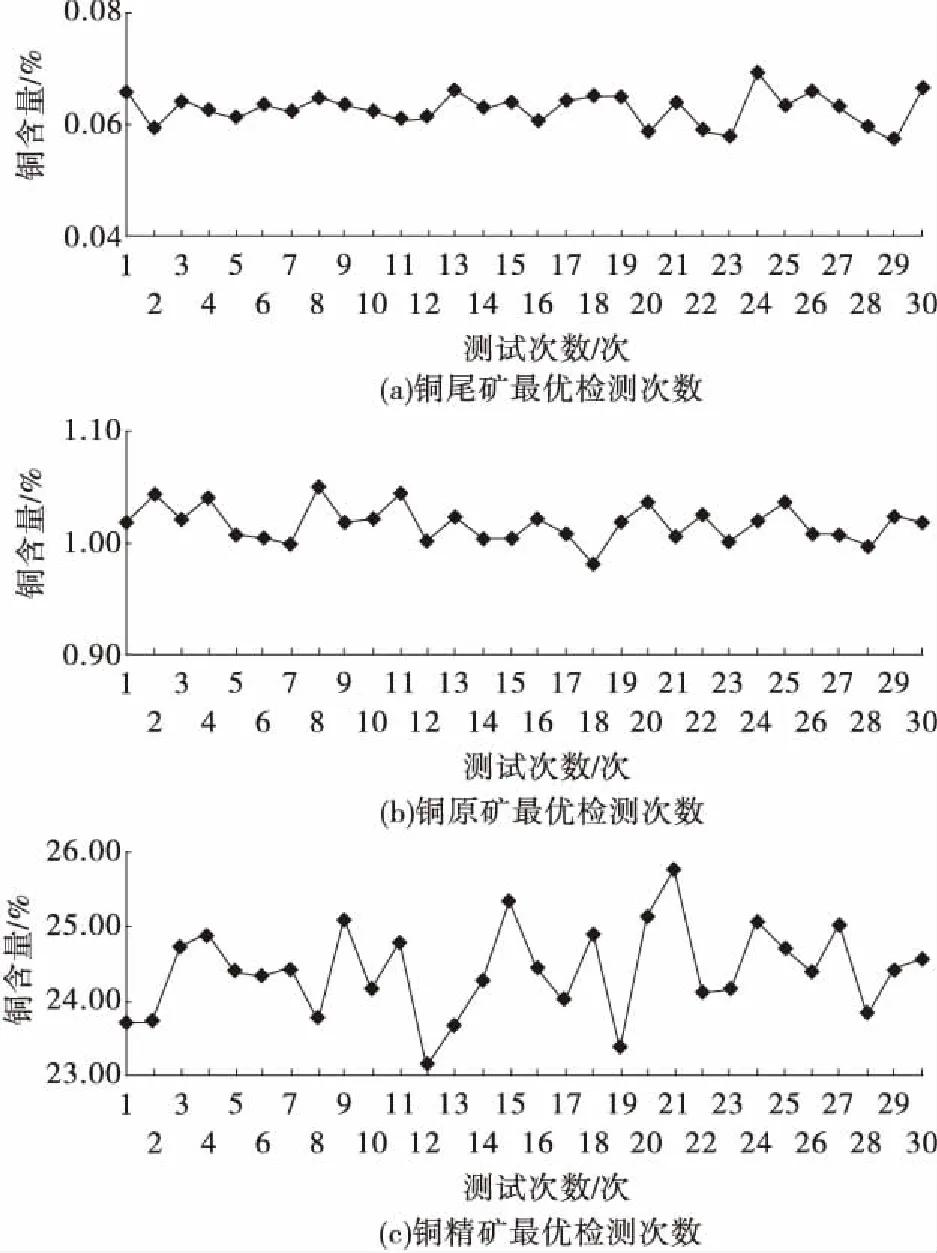

使用分析仪对标样尾矿(铜品位0.075%)、标样原矿(铜品位1.18%)和标样精矿(铜品位21.60%)进行分析,检测时间保持为前期测试的最优检测时间,其他条件均保持一致,重复性分析30次。在相同的测试环境下,分析铜元素的含量变化情况,确认仪器重复性测量的准确性(见图2)。

由图2可见,对标样尾矿铜的测量时间保持在30~45 s,30次的检测结果数据在0.06%~0.07%变化,数据波动小,曲线平直,测量结果在误差范围内(国标允许误差为<0.03个百分点),说明仪器对尾矿品位段的样品测量稳定性好(图2a)。对标样原矿铜的测量时间保持在30~45 s,30次的检测结果数据在1.00%~1.05%,数据波动小,曲线平直,测量结果在误差范围内(国标允许误差为<0.10个百分点),说明仪器对原矿品位段的样品测量稳定性好(图2b)。对标样精矿铜的测量时间保持在30~40 s,30次的检测结果数据在23.00%~25.80%,数据波动大,曲线凹凸不平,测量结果明显超出国标误差范围,国标误差为<0.24个百分点,说明仪器对精矿品位段的样品测量稳定性差,不易选取分析精矿(图2c)。

通过对不同品位段的3件标样进行测试,发现仪器对原尾矿品位段的测试稳定,可用于后期建立相关公式分析;对精矿段品位样品的测试误差大,数据不稳定,不能用于后期建模分析。

图2 测量稳定性分析

2.3 最优检测次数

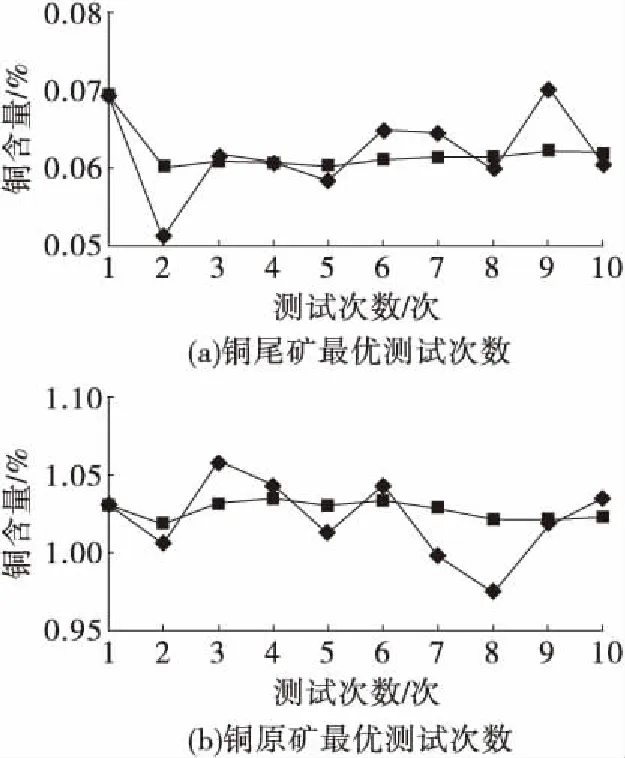

X荧光分析仪的测试窗口为微米级,在制样过程中混样、压片后样品都会有差异。为消除这种差异,可对检测样片进行多次测量,求其平均值,利用其多次测量的平均值来减小误差。通过对标样尾矿、标样原矿进行10次测量求其平均值,将测试数据做图3分析。

图3 最优检测次数分析

由图3可见,尾矿的10次测量含量偏差在0.02个百分点,其平均值铜含量误差在0.01个百分点,平均值曲线平稳(图3a),而多次测量求得的平均值更准确,为提高工作效率,整体上可用两次测试值代表尾矿样品的铜含量,两次测量结果在误差范围内,可以使用。原矿的10次测量含量偏差在0.09个百分点,其平均值铜含量误差在0.02个百分点,平均值曲线平稳(图3b),整体上可用1次测试值代表原矿样品的铜含量。

3 数据采集分析

3.1 数据采集

首先对取自选厂的原尾矿样(各30件)放入烘干箱烘干处理,然后对烘干样品过200目筛,过筛后将样品混匀装入样品袋,送试验室分析。试验室及时对送来样品进行分样,一份送滴定试验室分析以获取样品的标准品位,另一份利用压片机制成样片,进行荧光仪分析,采集并记录两组数据。

3.2 数据分析

对同一件样品的两种分析结果进行对比分析,将滴定试验室分析结果作为样品测试标准值。在进行测试结果对比分析过程中,因样品的差异性,将原矿样和尾矿样分开处理。

3.2.1 原矿样

将每一件样品的两种分析结果投影到图中,获得图4。对于同一件样品,便携式荧光仪测定值均低于标准值,便携式荧光仪测定曲线低于标准曲线。尽管两类数据差异明显,但两类数据相关性高,曲线变化趋势一致,可通过两类数据相关系数的建立,对便携式X荧光仪测试结果进行校正,使其更好的与标准值相吻合。

图4 原矿样品两类测试值与校准值对比曲线

由图4可见,原矿样品的铜品位在0.8%~1.3%变动,同一样品的两类测试结果误差保持在0.2个百分点,已超出了试验室规定的误差范围(原矿样误差<0.06个百分点)。做两类数据的散点图,将每个样品变为坐标点进行投影(图5)。

图5 原矿样品校正曲线

利用软件求其相关系数,获取两类数据之间的关系为y=1.221 5x+0.121 1,其中x为便携式荧光仪对样品的测试值,y为校正值。拟合优度R2=0.927 3,说明数据的拟合程度好。将校正值、样品标准测试值和便携式荧光仪测量值作于同一张图,如图4,校正曲线与标准值曲线的吻合性明显高于便携式荧光仪曲线。校正值与标准值误差保持在0.007个百分点之内,符合试验室误差要求。

3.2.2 尾矿样

此次测试样品的尾矿铜品位在0.05%~0.09%。将每一件样品的两种分析结果投影到图中,获得图6。对于同一件样品,标准测试值均高于便携式荧光仪测定值,尽管两类数据差异明显,但两类数据相关性高,曲线变化趋势一致,可以通过两类数据相关系数的建立,对便携式X荧光仪测试结果进行校正,使其更好的与标准测试数据相吻合。

图6 尾矿样品两类测试值与校准值对比曲线

对同一尾矿样品,两类数据测定的误差为0.01~0.02个百分点,已经超出了试验室规定的误差范围(误差<0.006个百分点)。做两类数据的散点图,将每个样品变为坐标点进行投影(见图7)。

利用软件求其相关系数,获取两类数据之间的关系为y=0.857 3x+0.023 6,其中x为便携式荧光仪对样品的测试值,y为校正值。拟合优度R2=0.860 8,说明数据的拟合程度好。将校正值、标准测试值和便携式荧光仪测量值作于同一张图(图6),校正曲线与标准曲线的吻合性明显高于便携式荧光仪曲线。校正值与标准值误差保持在0.006个百分点之内,符合试验室的精度要求。

图7 尾矿样品校正曲线

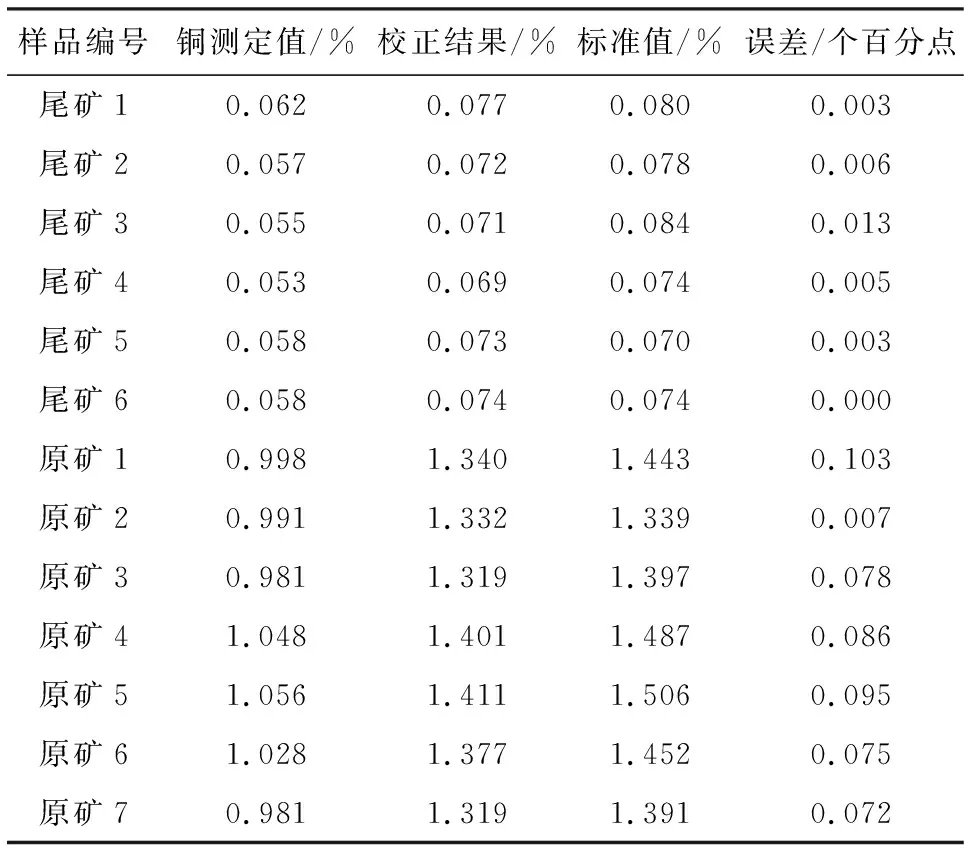

3.3 模型验证

得到尾矿样、原矿样的校正公式后,对两类样品的校准模型进行数据验证。选取尾矿样6件、原矿样7件,共13件样品,利用便携式荧光仪和试验室滴定分析两类样品。便携式荧光仪测定值单位为“%”,利用校正公式校正,对比校正结果和标准检测结果两者的误差,具体数据见表1。

表1 样品校正结果与标准值对比

由表1可知,尾矿样校正结果误差在0~0.013个百分点,误差主要集中在0.003~0.006个百分点,6件样品结果误差均符合国标要求,符合率为100%。原矿样校正结果误差在0.007~0.103个百分点,误差主要集中在0.08~0.09个百分点,符合国标要求,符合率为100%。

4 结 论

(1)样品品位的标准值和便携式荧光仪的测定值差异性表现在标准测试值明显高于便携式荧光仪对样品的测试值;相似性表现在标准值曲线与便携式荧光仪测定值的曲线变化趋势一致。

(2)对两类数据进行相关性分析,建立两者相关关系。以试验室滴定法对样品品位测定值为标准值,对便携式荧光仪的检测值进行校正。获得校正曲线:原矿样y=1.221 5x+0.121 1,拟合优度R2=0.927 3;尾矿样y=0.857 3x+0.023 6,拟合优度R2=0.860 8。其中自变量x为便携式荧光仪对样品的测试值,y为校正值。校正后测试数据的精准度完全可以满足选矿厂样品的快速分析,达到快速、精确的指导选矿生产的目的。

(3)仪器测试性能评价过程中,对测试时间、次数进行系统分析,完善了该类型仪器的校准方法。

(4)基于便携式荧光仪的便携特点,导致其工作环境的变化,此次研究过程中仪器测试环境、温度、湿度等保持一致,但未对该类因素对仪器测试数据的影响进行系统分析。