面向性能需求的动态调节消扭悬架参数匹配与动力学研究

2018-12-21陈盛钊张邦基盛企豪

胡 文, 吴 洋, 陈盛钊, 张邦基, 张 农, 盛企豪

(1.湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082; 2.合肥工业大学 机械与汽车工程学院,合肥 230009)

车辆的操稳性、通过性和平顺性是评价车辆性能的重要指标,也是相互矛盾的。近年来,能协调多种性能的互联悬架系统成为研究热点。不同的互联形式可满足车辆多样化性能需求[1-3]。Zhang等[4-6]提出液压互联悬架的频域和时域分析方法,通过仿真和实车试验验证了液压互联悬架能提高操稳性和越野性能。郭孔辉等[7]建立油气消扭悬架系统数学模型,通过仿真和试验,证明该悬架能够减小车身的扭转载荷,提高车轮的接地性。Ding等[8-9]提出多轴货车液压互联悬架系统,进行频域模态分析。汪若尘等[10]提出液压互联消扭悬架,通过AMESIM联合仿真和台架试验,表明该悬架能够协调越野车各项性能。张邦基等[11-12]提出动力调节悬架系统(Kinetic Dynamic Suspension System,KDSS),并进行频域分析和时域分析,验证动力调节悬架系统能够平衡操稳性和越野性能。

目前国内外对高性能悬架的研究大多集中在结构和性能研究,而很少深入研究系统参数匹配,学术上对参数的研究则大多集中于智能优化算法的应用, Smith等[13]对液压互联悬架进行参数敏感性分析以及用有约束的非线性优化算法对关键参数进行优化,使得车辆各项性能都有提升。Reddy等[14]基于RSM(Response Surface Methodology)和遗传算法优化设计车辆座椅悬架,以获得更好的隔振效果。Sert等[15]在分析中型载重车悬架参数敏感性后,优化关键参数以提高车辆的抗侧倾性能和安全性。聂佳梅等[16]利用多目标规划确定ISD(Inerter-Spring-Damper)悬架参数,使车辆舒适性得到一定改善。

动态调节消扭悬架(Dynamic Torsion-elimination Suspension, DTS)是一种特殊结构形式的互联悬架,能够在不同行驶工况下自适应解耦横向稳定杆,且不需要电子控制部件。相比于其它悬架系统,它具有成本低,可靠性高等优点。当前研究较多的参数智能优化方法往往未充分考虑工程应用,且计算过程复杂,因此,本文提出一种面向越野车抗侧倾性能和消扭性能需求的DTS系统参数设计方法,该方法考虑工程实现,可使匹配的DTS系统不影响原车其它性能。本文在分析DTS系统结构和原理的基础上,建立DTS系统动力学模型和整车14自由度动力学模型,匹配DTS系统关键参数,最后在多种工况下仿真验证参数的准确性及研究装有该系统的车辆动力学性能。

1 DTS系统结构与原理

DTS系统由改进的横向稳定杆和液压系统组成,稳定杆长臂端与车轮组(悬架摆臂)相连,稳定杆的凸出短臂分别通过衬套与固定连杆和液压缸相连,连杆和液压缸上端与车架相连,前后稳定杆通过液压系统互联,如图1所示。前后液压缸上腔和上腔之间互联形成油路1,下腔之间互联形成油路2,油路中装有阻尼阀,每个油路装有蓄能器。

图1 DTS系统结构图Fig.1 Structure of DTS

DTS系统中前后稳定杆的左右两长臂的相对运动导致液压缸中活塞杆运动,使液压系统中油液流动以及蓄能器的压力发生变化,从而通过液压缸活塞杆的位移来抵消稳定杆的扭转角,改变DTS系统施加给车辆的作用力。

当车辆向左(右)转弯时,车辆左(右)侧悬架拉伸,右(左)侧悬架压缩。由于两个液压缸安装在悬架的同侧,因此活塞杆运动方向相同,同时向上(下)运动,此时油路1中的压力增大(减小),油液流入(流出)蓄能器1,蓄能器相当于一个刚度很大的弹簧,会对油液产生反作用力,阻止油液的流入(流出),油路2中的压力减小(增大),蓄能器2中的油液流出(流入)蓄能器,同样蓄能器2也会产生反作用力,由此前后液压缸的活塞杆位移很小,对于整个系统,相当于传统ARB(Anti-Roll Bar)提供抗侧倾力矩。

当车辆在越野路面上时,如左前轮和右后轮过凸台(悬架压缩),同时右前轮和左后轮过坑(悬架拉伸),此时前后液压缸活塞杆的运动方向相反,油液可以自由流动,对整个系统,就相当于解除了稳定杆的一个约束,抵消稳定杆的扭转,使其两臂端可以自由运动,因此稳定杆施加在车身的扭转载荷得以消除,同时悬架动行程增大,车轮接地性变好,越野能力得到很大提升。并且由于解除了左右车轮的互联,使得舒适性有所改善。

当车辆起步或刹车时(俯仰模态),前后轴悬架运动方向相反,起步(刹车)时前悬架拉伸(压缩),后悬架压缩(拉伸),此时前稳定杆左右两臂运动方向和大小都相同,无相对运动;后稳定杆的左右两臂运动方向也相同,但与前稳定杆相反,也无相对运动。因此液压系统中几乎没有油液流动,蓄能器压力不变,前后液压缸相当于固定连杆,此时DTS系统与传统ARB无异,即不影响车辆的俯仰性能。

当车辆在随机路面上行驶时,路面垂向激励可看作是垂向平动、侧倾、俯仰和扭曲四种模态激励的叠加。一方面,在垂向和俯仰模态激励下,前后稳定杆左右两长臂都没有相对运动,故DTS系统不影响车辆垂向和俯仰加速度响应。另一方面,对于侧倾激励,由于DTS较ARB提供更大的侧倾刚度,会使得车辆的侧倾响应略有增大,但是通过合理的参数匹配,可以使得DTS车辆在随机路面上的侧倾响应接近于ARB车辆。所以总的来说,DTS系统对车辆在随机路面上行驶的平顺性影响是可忽略的。

综上,本文研究DTS系统对车辆越野性能和抗侧倾性能的影响,通过合理的参数匹配可以使得此系统在转向时能提高车辆的抗侧倾性能和转向性能,从而使得车辆在侧倾安全性和操稳性获得提高的同时,拥有良好的越野通过性。

2 系统建模

2.1 DTS系统动力学模型

DTS系统是机械液压耦合系统,机械部分即横向稳定杆,如图2所示,液压部分如图3所示。两部分通过活塞杆的受力和位移相互联系,分别建立两部分的数学模型。

图2 DTS模型Fig.2 Model of the DTS

图3 液压系统模型Fig.3 Model of the hydraulic system

假定稳定杆杆端的位移为ΔZui,i=1,2,3,4,方向如图2中定义,前后液压缸活塞杆的位移分别为Zp1,Zp2,由于稳定杆的抗弯刚度非常大,假设液压缸上下运动时,稳定杆只有扭转运动,没有绕固定连杆的弯曲,并假设稳定杆的转动为小角度运动,则前后稳定杆的扭转角β1,β2表示原来为

(1)

由此可得车轮处受到DTS系统的作用力,即对整车施加抗侧倾力大小可表示为

(2)

则前后液压缸活塞杆处受力为

(3)

式中:l1,l2分别为稳定杆长臂长和短臂长;Kf,Kr分别为前后稳定杆刚度。

对液压系统建模时将液压回路沿液体流动方向离散化,包括液压缸、管路、阻尼阀、蓄能器,建立各离散化液压元件的动力学方程,本文参考Zhang等研究中的建模方法。

在图3中假定活塞杆的运动方向和油液流动方向,可得液压缸腔内的流动方程为

(4)

式中:E,Q,P,V0,A分别为油液的体积弹性模量、液压缸内的液体流量、缸内压力变化、缸内初始体积、缸内工作面积。

假定油液在管路中的流动为不可压缩,流动时由于速度产生的压力损失与流量的关系为线性。将管路分段进行分析,每段的流体方程为

(5)

式中:ρ,lp,Ap分别为油液密度、管路长度、管路截面积,Rv=8π/Ap为压力损失系数。

蓄能器由气体腔、膜片弹簧和液体腔组成,可以储存和释放能量,为液压系统提供所需要的刚度。定义蓄能器实时气体压力为Pp,实时体积为Vp,初始气体压力为P0,初始体积为V0。根据理想气体方程可知

上式两边同时对时间t微分可得

(6)

式中:γ为气体多变指数,通常取值为1.4;Qpi为流入流出蓄能器的油液流量。

综上建立机械和液压系统的数学模型,液压缸活塞杆是将液压和机械部分动力学模型相互耦合的边界条件。对于活塞杆,存在平衡方程

(7)

式中:m1,m2分别为前后活塞杆质量;P1,P2,P3,P4,A1,A2,A3,A4如图3所示,分别表示液压缸4个腔内的压力和作用截面积。

2.2 整车14自由度动力学模型

当前国内外对车辆模型的研究较多,黄明亮等[17]采用拉格朗日法建立了十自由度车辆动力学模型, Xu等建立了带ARB和液压互联悬架的复杂非线性车辆模型。为便于以后对装有DTS系统的车辆进行操稳性研究,本文在以上研究的基础上构建了14自由度数学模型,考虑簧上质量的垂向z、侧向y、纵向x、侧倾θ、俯仰φ和横摆ψ运动,4个簧下质量的垂向运动zti和在车轮平面的旋转运动ωi,如图4所示。

图4 车辆模型简图Fig.4 Vehicle dynamic model

簧载质量在3个平动方向上的运动方程为

(Fy1+Fy2)sinδ-msgsinφ

(Fy1+Fy2)cosδ+msgcosφcosθ

(8)

簧载质量在3个旋转方向上的运动方程为

hs[(Fx1+Fx2)sinδ+(Fy1+Fy2)cosδ+Fy3+Fy4+msgcosφsinθ]

hg[(Fx1+Fx2)cosδ+(Fy1+Fy2)sinδ+Fx3+Fx4-msgsinφ]

a[(Fy1+Fy2)cosδ-(Fx1+Fx2)sinδ]+tr(Fx3+Fx4)+

tf[(Fx1-Fx2)cosδ+(Fy1-Fy2)sinδ]

(9)

式中:Fxi,Fyi,Fsi,i=1,2,3,4分别为每个轮胎的纵向力和侧向力以及每个悬架的作用力;δ为前轮转角输入。

4个簧下质量在垂向和车轮滚动平面内的运动方程如下

(10)

式中:zgi为路面激励输入;Ti,Rwi,Kti分别为4个车轮制动力矩和有效滚动半径以及轮胎刚度。

本文所用某越野车整车相关参数如表1所示。

3 面向性能需求的参数匹配

在分析装有DTS系统车辆的性能之前,需匹配确定系统关键参数。本文基于越野车如下性能需求来匹配DTS系统的参数:

(1)侧倾工况下(侧向加速度分别为5.0 m/s2和10.0 m/s2)能提供足够的抗侧倾力矩;

(2)搭载该系统的车辆在侧向加速度不大于5.0 m/s2时,前后悬架抗侧倾力矩之比与原车相同;当侧向加速度大于5.0 m/s2时,前后悬架抗侧倾力矩之比大于原车,增加车辆的不足转向趋势;

(3)屈曲模态下给车身施加的扭转力矩尽量小。

表1 整车主要参数Tab.1 Main parameter of vehicle model

3.1 抗侧倾性能分析

车辆在一定侧向加速度下的侧倾角不能太大也不宜过低,表2给出了部分车型最新的车辆侧倾梯度数据。越野车由于质量大且质心较高,侧倾梯度也高于普通轿车,本文所用试验越野车原车的侧倾梯度为7.3 °/g,期望搭载有DTS系统的车辆侧倾梯度介于大型公路SUV之间,初定为4.2~4.8 °/g。但车辆在大多数时候侧向加速度不会超过5.0 m/s2,因此还期望在以5.0 m/s2的侧向加速度转向时,稳定后的侧倾角不大于2.5°

车身的侧倾角由两部分构成:悬架的变形和轮胎的变形,越野车轮胎较软且质心高,轮胎变形产生的侧倾角不可忽略。本文试验车前后轮胎型号相同且前后轮距相同,因此前后轴轮胎产生的侧倾刚度相同,依据力矩平衡可得

代入表1中的参数可求得轮胎的侧倾刚度为Kφt=229 523 N·m/rad=4 004 N·m/°。

表2 部分车型的侧倾梯度Tab.2 Roll gradient of some vehicle

考虑到车身近似刚性,可假定侧倾时前后轮胎产生的侧倾角相同,由此可求得因轮胎变形而产生的侧倾角梯度φt,悬架和轮胎相当于串联的两个弹簧,因此其受到的力矩是相同的,故有

代入参数可得φt=1.4°。即在10.0 m/s2侧向加速度下,车身侧倾角为7.3°,其中因轮胎变形而产生的侧倾角为1.4°,因悬架变形而产生的侧倾角为5.9°。

假定悬架的侧倾刚度为线性,结合5.0 m/s2侧向加速度时的侧倾角期望值2.5°,可求得该侧向加速度下DTS系统需要提供的抗侧倾力矩ΔMk。

同时期望搭载有DTS系统车辆前后悬架抗侧倾力矩之比等于原车[18],于是有

(11)

由此可得前后抗侧倾力矩分配为

ΔMkf1=2 548 N·m, ΔMkr1=997 N·m

同理可求得10.0 m/s2侧向加速度时,侧倾角在4.2°~4.8°时,DTS系统需提供的抗侧倾力矩为

7 316 N·m≤ΔMkf1+ΔMkr1≤7 993 N·m

此时前后力矩之比应分别满足

(12)

当车身侧倾角为φ时,前后车轮相对于车身的运动位移为

则稳定杆杆端和悬架摆臂连接点的运动距离为

ΔZuf=ΔHfif, ΔZur=ΔHrir

由式(2)和式(3)可得DTS系统提供的前后抗侧倾力矩为

(13)

DTS系统相当于横向稳定杆(扭杆弹簧)和蓄能器(膜片弹簧)串联,并且由式(13)中可知在一定侧倾角下,DTS系统提供的抗侧倾力矩与稳定杆刚度和液压缸活塞杆的位移有关,活塞杆的位移会抵消一部分扭转角,因此要提供相同的抗侧倾力矩,DTS系统的稳定杆刚度应比传统ARB大。

在5.0 m/s2侧向加速度,侧倾角为2.5°时,代入整车相关参数,由期望DTS系统提供的力矩可得如下关系

ΔMkf1=Kf(1.601 9-90.9Zp1)=2 548

ΔMkr1=Kr(1.407 9-85.2Zp1)=997

根据以上关系画出稳定杆刚度和活塞杆位移之间的关系如图5所示。

图5 前后稳定杆刚度和活塞位移关系Fig.5 Relationship between front & rear bar stiffness and piston displacement

从图5可知当活塞杆位移越大时,要提供同样的力矩,稳定杆刚度就应越大,势必会带来加工上的难度,蓄能器的刚度越大,活塞杆位移越小,DTS系统提供的抗侧倾力矩越大。因此为提供足够的力矩,液压系统的刚度应该设计的略大,可通过减少蓄能器体积,增大预充气体压力,增大液压缸工作面积等方式增大液压系统刚度。当液压系统的刚度无穷大即活塞杆位移为0时,此时该系统与传统ARB一样,应用难度较大,由图5可得活塞杆位移在1~5 mm为宜,且越小越好。

3.2 消扭性能分析

假设左前轮和右后轮过障碍,高度为ΔH,右前轮和左后轮入坑,深度为ΔH,此工况为纯扭转工况。此时前后稳定杆杆端运动的路程为

ΔZu1=-ΔZu2=ΔHif, ΔZu3=-ΔZu4=ΔHir

则由式(3)可得前后液压缸活塞杆受到的作用力为

(14)

前后DTS系统提供的力矩为

(15)

由前述分析可知扭曲模态下,前后稳定杆扭转方向相反,因此由DTS系统导致车身受到的扭转力矩大小为

ΔM=|ΔMkf-ΔMkr|

(16)

由式(14)~式(16)可知,此工况下活塞杆的位移可以抵消由于左右车轮相对运动产生的稳定杆扭转角,若要车身受到的扭转力矩尽量小以提高车轮接地性,要求稳定杆刚度Kf和Kr取值较小,而活塞杆的位移则越大越好,这与其抗侧倾能力相反。

3.3 液压系统平衡条件

上述3.1节和3.2节的分析都是基于稳态,系统平衡时蓄能器压力和液压缸压力相等,故有如下关系

Fsf-(Pa-Pb)A1-PbATf=0

Fsr-(Pa-Pb)A3-PbATr=0

(17)

不考虑油液的压缩,上下蓄能器体积变化为

ΔVa1=A1Zp1+A3Zp2

ΔVa2=(A1-ATf)Zp1+(A3-ATr)Zp2

(18)

由蓄能器的理想气体方程可得

(19)

式中:A1,ATf,A3,ATr分别为前后液压缸无杆腔截面积和活塞杆截面积,Pa,Pb分别为上下油路平衡油压;P01,P02分别为上下蓄能器预充气体压力;V01,V02分别为上下蓄能器预充气体体积。这些参数对液压系统的刚度影响较大,因此将其作为优化变量。

3.4 液压系统参数匹配优化

由抗侧倾性能和消扭性能需求,优化目标可设为

min{Zp(roll),ΔZ}

式中:ΔZ=2iΔH/3-Zp(warp)屈曲模态下活塞杆位移和稳定杆杆端位移的差值;Zp(roll)为侧倾模态下活塞杆的位移。

由于本文基于液压系统平衡条件和利用整车的性能目标来确定DTS系统的参数,因此以下优化过程只针对DTS系统稳态模型。由3.1节和3.2节的分析可知液压系统参数应满足以下条件,即为优化约束条件。

(1)在5.0 m/s2侧向加速度下,DTS系统提供的前后抗侧倾力矩分别不小于2 548 N·m和997 N·m,活塞杆位移在1~5 mm。

(2)在10.0 m/s2侧向加速度下,DTS系统提供的总抗侧倾力矩在7 316~7 993 N·m,活塞杆位移在4~12 mm,且前后悬架抗侧倾力矩之比大于原车。

(3)活塞杆直径太小会导致系统工作压力过高,本系统压力不宜高于10 MPa,两蓄能器压力差过小会导致活塞杆直径过大,因此在侧倾工况下两蓄能器压力差在2~8 MPa,且越小越好。原车减震器活塞杆直径为12 mm,考虑到液压缸活塞杆的压杆稳定原则以及实际可选尺寸,暂定前后油缸的活塞杆直径为:12 mm,14 mm,16 mm,18 mm,20 mm,22 mm,24 mm,且由于前轴活塞杆承受的力较大,前活塞杆直径应比后活塞杆大。

(4)屈曲模态下,在一定ΔH(15 cm)时,DTS系统系统施加在车身上的扭转载荷在400 ~1 500 N·m,且越小越好。

优化变量的初始值和上下限如表3所示。

表3 优化变量及范围Tab.3 Range of optimization variable

Isight是一款通用优化软件,可以针对不同的问题选择相应的优化算法进行优化,并且可以不断的调用相应的工程计算软件进行优化求解[19]。本文用Isight软件调用MATLAB模型进行参数匹配优化,对活塞和活塞杆直径适当圆整后结果如表4所示

由优化后的参数可求得在10.0 m/s2侧向加速度下,液压缸活塞杆受力分别为:Fsf=13 710 N,Fsr=5 276 N,DTS系统提供的总的抗侧倾力矩为7 537 N·m,满足要求,此时整车前后抗侧倾力矩之比为

表4 优化结果Tab.4 Result of optimization

在扭曲工况下,当ΔH=0.15 m时,液压缸活塞杆受力分别为:Fsf=1 191 N ,Fsr=-814 N,DTS系统给车身施加的扭转载荷为790 N·m,满足要求。

4 DTS系统动力学性能研究

根据以上优化参数,在MATLAB中建立动力学模型,将DTS系统的作用作为悬架力施加到整车模型上,设计不同工况的仿真试验研究装有DTS系统的车辆动力学响应,并与装有ARB的车辆进行对比分析。

4.1 蛇形试验

为验证DTS系统对车辆抗侧倾性能的影响,设计如图6所示的蛇形试验。

图6 蛇形试验方向盘转角输入Fig.6 Steering input of serpentine experiment

假定方向盘转角和前轮转角的关系为线性,行驶车速恒定为60 km/h,仿真时长10 s,在此工况下对车辆侧倾角、垂向加速度、侧向加速度和横摆角速度进行仿真分析,系统时域响应如图7所示。

图7 蛇形试验整车时域响应Fig.7 System response with serpentine experiment

从图7的响应结果可以看出,DTS系统能给车辆提供更大的侧倾刚度,因此车辆在转向时的侧倾角有明显减小。在此工况下,装有DTS系统的车辆侧向加速度和横摆角速度与传统ARB车辆基本重合,说明车辆在速度低于60 km/h时,DTS系统并未对车辆的转向产生很大的影响。并且从图中可以看出车身质心的垂向加速度峰值相比于原车减小很多,说明装有DTS系统的车辆在过弯时车身姿态更稳定,安全性和舒适性都有所提高。

4.2 前轮角阶跃输入转向试验

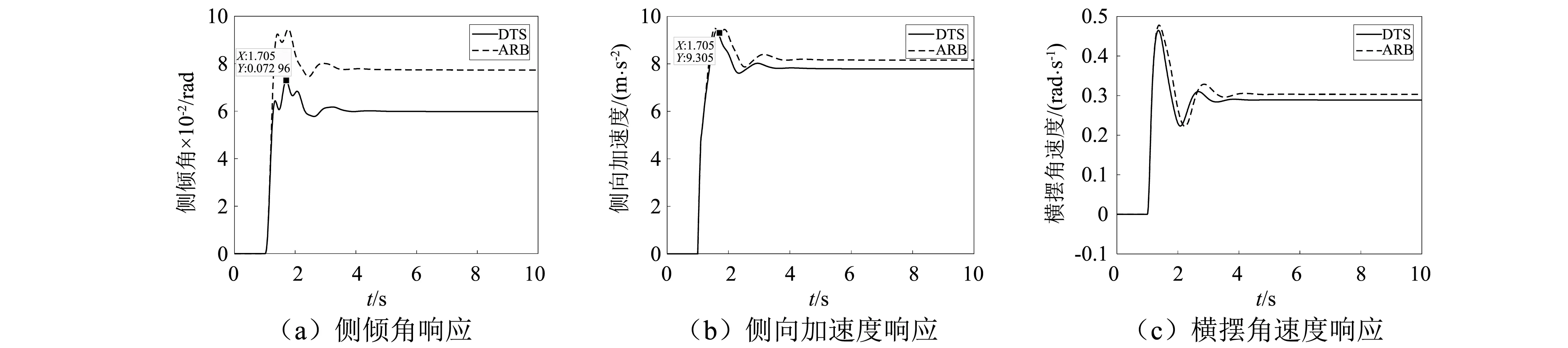

为验证前述匹配的参数能一定程度上增大车辆不足转向特性,设计前轮角阶跃输入瞬态转向试验。保证车辆行驶速度恒定为100 km/h,稳定行驶后在0.1 s内将方向盘打转100°,方向盘输入如图8所示。研究系统横摆角速度、侧向加速度和侧倾角响应,如图9所示。

图8 方向盘转角阶跃输入Fig.8 Steering step-input

由图9可以看出,在瞬态转向时,装有DTS系统的车辆侧倾角更小,峰值接近原车的一半。两者的横摆角速度和侧向加速度曲线几乎重合, DTS系统的各测量值比ARB稍小,这是由于DTS系统使得车辆转向侧倾时内外轮胎的垂向载荷变动量减小,使轮胎的侧偏角减小,以及第3节匹配的参数使得车辆在10.0 m/s2侧向加速度时前后轴抗侧倾力矩之比为2.033,略大于原车的1.953,说明DTS系统能在一定程度上增大车辆高速瞬态转向时的不足转向量,符合前述参数匹配原则。同时可以看出,突然转向时,侧向加速度在1.7 s左右达到峰值,匹配有DTS系统的车辆瞬时侧向加速度峰值为9.3 m/s2,接近10.0 m/s2,此时的侧倾角约为4.18°,符合第3节所述参数匹配原则。

图9 瞬态转向试验整车时域响应Fig.9 System response with transient steering

4.3 对扭工况试验

为验证DTS系统消扭性能以及对越野车通过性的影响,设计相位差为180°,周期长为5.52 m(两倍轴距,保证车辆行驶过程中为纯扭曲工况),振幅分别为0.10 m,0.15 m的两个异步正弦对扭路面工况1和2,如图10所示。

图10 异步正弦对扭路面输入Fig.10 Asynchronous-sine twist road input

车辆在此种路面上的实际行驶速度一般较小,因此工况1和2的车辆行驶速度都恒定为1.0 m/s,研究四轮垂向动载荷响应和接地性。在工况1下,四轮垂向载荷响应曲线响应如图11所示。

由图11可以得到各轮动载荷幅值,如图12所示,车轮接地性指数反映了汽车具有的最小路面附着性 ,也反映了悬架的性能,定义为车轮与路面间的最小法向载荷与其法向静载的比值[20]。由图12可计算出各轮接地性指数,如表5所示。

图11 工况1的系统响应Fig.11 System response with driving cycle 1

图12 四轮动载荷幅值Fig.12 Four wheel load amplitude

由表5可知装有ARB的车辆在此工况下接地性最小仅为19.08%,车辆通过性较差,易发生危险,而由于DTS系统的消扭性能,使得悬架具有更大的行程,车身受到的扭转力矩减小,由表5可知接地性最小值为52.74%,车轮接地状况良好。

表5 各轮接地性指数Tab.5 Four wheel ground adhesion index %

在工况2下,四轮垂向载荷响应曲线如图13所示。

图13 工况2的系统响应Fig.13 System response with driving cycle 2

由图13可以看出,当对扭路面的左右高度差为0.30 m时,由于ARB限制了左右车轮的相对运动,装有ARB的车辆后轮开始出现悬空,前轮的接地性指数也仅有18.22%,这对于后轮驱动的越野车来说有较大影响,将导致驱动力全部作用在悬空的车轮上,使之空转,而接地的车轮没有足够的驱动力,因此车辆难以脱困。装有DTS系统的车辆接地性最小为24.67%,仍然处于安全的状况,可以顺利地通过此种越野路面。

上述分析说明DTS系统能消除车身扭转,解耦左右车轮,能够增大悬架动行程,增强越野能力。

5 结 论

(1)为解决越野车抗侧倾性能和通过性的矛盾,本文深入研究了新型动力调节消扭悬架系统,并针对此种悬架,提出了面向性能需求的参数分析匹配方法,设计了一套与性能需求相适应的系统参数。

(2)本文设计了多种工况试验验证DTS系统的动力学性能和参数的适用性。仿真结果表明,DTS系统能够提供足够抗侧倾力矩,同时可以在不同路况下自适应解耦横向稳定杆,从而协调提升越野车的抗侧倾性能和接地性能,有效提高车辆的安全性。