单组分自粘性加成型导热灌封胶的研制

2018-12-21徐志飞刘龙江蔡公华

徐志飞,刘龙江,蔡公华

(上海康达化工新材料股份有限公司,上海 201419)

随着电子工业的快速发展,电子设备的小型化和集成化已成趋势,电子元件对灌封胶的阻燃性和导热性提出了更加严格的要求。加成型硅胶为非极性分子[1],对多数基材的粘接性较差,并且目前使用的双组分加成灌封胶在施胶过程中需要预先混合,导致产生气泡,严重影响了施工效率。

本实验以端乙烯基硅油、甲基含氢硅油为基础原料,氧化铝、氮化铝为导热填料,通过加入自制的增粘剂,微胶囊型催化剂,制备了单组分自粘性加成型导热有机硅电子灌封胶。考查了基础原料、氧化铝、氮化铝、阻燃剂以及增粘剂对灌封胶性能的影响。

1 实验部分

1.1 实验原料

端乙烯基硅油(黏度为1 000 mPa·s、乙烯基的物质量分数为0.25%)、甲基含氢硅油(黏度为80 mPa·s、含氢质量分数为0.18%),上海华之润化工有限公司;正硅酸乙酯、甲基三甲氧基硅烷、γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷,湖北新蓝天新材料股份有限公司;氧化铝(平均粒径分别为5 μm和20 μm),上海百图高新材料科技有限公司;氮化铝(平均粒径为5 μm),秦皇岛一诺高新材料开发有限公司;聚乙烯醇,济宁百川化工有限公司;热塑性树脂,常州方鑫化工物资有限公司;液体铂金催化剂(3 000×10-6),东莞市信康有机硅材料有限公司;石油醚(AR),国药集团化学试剂有限公司;甲醇(AR),东莞市乔科化学有限公司;阻燃剂(Doher-6003),东莞市道尔新材料科技有限公司;增粘剂,自制;微胶囊型催化剂,自制。

1.2 仪器与设备

DMP-1QT型双行星搅拌机,罗斯设备有限公司;LVDV-2型旋转黏度计,上海伦捷机电仪表有限公司;CMT4303型拉力试验机,深圳市新三思计量技术有限公司;LX-A型橡胶硬度计,上海六菱仪器厂;JMS-6490LV型扫描电子显微镜(SEM),日本电子公司。

1.3 实验制备

1.3.1 增粘剂的制备

在250 mL三口烧瓶中,按计量依次加入正硅酸乙酯、甲基三甲氧基硅烷、γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷,在150 ℃条件下反应6 h后减压蒸馏脱除小分子,得到浅黄色透明液体。

1.3.2 微胶囊型催化剂的制备

第1步按比例将聚乙烯醇加入到装有去离子水的烧杯中溶解,将溶解好的聚乙烯醇水溶液加入到三口烧瓶中备用;第2步按比例依次将低软化点的热塑性树脂、液体铂金催化剂溶解在石油醚中,然后将混合好的石油醚溶液通过恒压漏斗缓慢滴加到装有聚乙烯醇溶液的三口烧瓶中,边滴加边搅拌,滴加完后室温下搅拌24 h,减压蒸馏除去溶剂,用甲醇洗涤、抽滤即可得到微胶囊型催化剂。

1.3.3 灌封胶的制备

在双行星搅拌机中按计量依次加入端乙烯基硅油、甲基含氢硅油、氧化铝、氮化铝以及Doher-6003,加热到120℃,搅拌抽真空1 h(真空度为0.08 MPa),降温至25℃,按计量依次加入增粘剂和微胶囊型催化剂,继续抽真空(真空度为0.08 MPa)混合15 min,得到加成型单组分有机硅灌封胶。

1.4 性能测试

(1)黏度:采用旋转黏度计进行测试。

(2)剪切强度、断裂伸长率、本体强度:按照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》标准,采用拉力试验机进行测试。

(3)硬度:按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》标准,采用橡胶硬度计进行测试。

(4)热导率:按照ASTM D5470—2006《Standard Test Method for Thermal Transmission Properties of Thermally Conductive Electrical Insulation Materials》标准进行测试。

(5)微观结构:采用扫描电子显微镜(SEM)进行观察。

2 结果与讨论

2.1 不同粒径氧化铝复配对灌封胶热导率的影响

将不同粒径的氧化铝搭配使用,所得灌封胶的导热性能往往优于添加一种粒径的氧化铝。从导热通路形成的原理来看,将大小粒径的氧化铝搭配使用,可使导热粉形成致密的堆积,更好地形成导热通路[2]。

不同粒径氧化铝复配对有机硅灌封胶热导率的影响如表1所示。由表1可知:与将单一粒径氧化铝添加到硅橡胶中相比,在总的添加量为40 g时,随着小粒径氧化铝比例的提高,热导率先升后降,体系黏度则随之增大,当质量比为30/10时,体系的热导率相对最高,黏度适中。

表1 不同粒径氧化铝复配对有机硅灌封胶热导率的影响Tab.1 Effect of combined fillers of Al2 O 3 with different particle size on thermal conductivity of silicone potting sealant

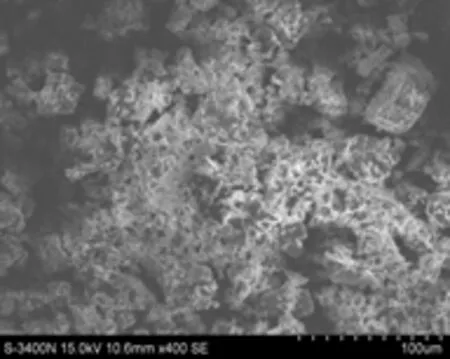

图1为灌封胶断面SEM图。由图1可见:不同粒径氧化铝粒子相互搭配使用时,小粒径的粒子能有效地填充到大粒径的粒子间隙中去,粒子之间的相互接触点大量增加,在灌封胶体系内形成了更为致密的堆积,造成体系内有效导热网链密度加大,从而有效提升了灌封胶的导热性能。

2.2 含氢硅油用量对灌封胶力学性能的影响

含氢硅油用量对灌封胶力学性能的影响如表2所示。由表2可知:当含氢硅油比例增大时,胶的硬度依次增大,拉伸强度先增大后减少,断裂伸长率逐渐减小。这是因为随着含氢硅油量的增加,灌封胶的交联密度增大,所以硬度增加,断裂伸长率下降。当含氢硅油用量为9 g时,拉伸强度相对最大;若含氢硅油用量进一步增大,则灌封胶硬度变大且韧性变差,导致拉伸强度降低。

图1 有机硅灌封胶断面的SEM图Fig.1 SEM image of silicone potting sealant surface

表2 含氢硅油用量对灌封胶力学性能的影响Tab.2 Effect of hydrosilicone oil content on mechanical properties of potting sealant

2.3 Doher-6003用量对灌封胶性能的影响

Doher-6003是具有油腻感的白色结晶粉末,是经过改性处理的一种性能优良、分散均匀、耐温较高以及粒径较小的无卤阻燃剂,对环境友好。Doher-6003用量对灌封胶阻燃性能的影响如表3所示。由表3可知:增加Doher-6003用量可以提高灌封胶的阻燃性能,当添加10 g的Doher-6003时,灌封胶已经能达到UL94V-0等级。这是因为Doher-6003高温时可以在灌封胶的表面形成隔离层,使得可燃物与空气中的氧气隔绝并且起到阻热的作用,另外导热粉氧化铝和氮化铝也有阻燃作用。考虑到成本和对灌封胶性能的影响,选择Doher-6003用量为10 g较合适。

表3 Doher-6003用量对灌封胶阻燃性能的影响Tab.3 Effect of Doher-6003 content on flame resistance of potting sealant

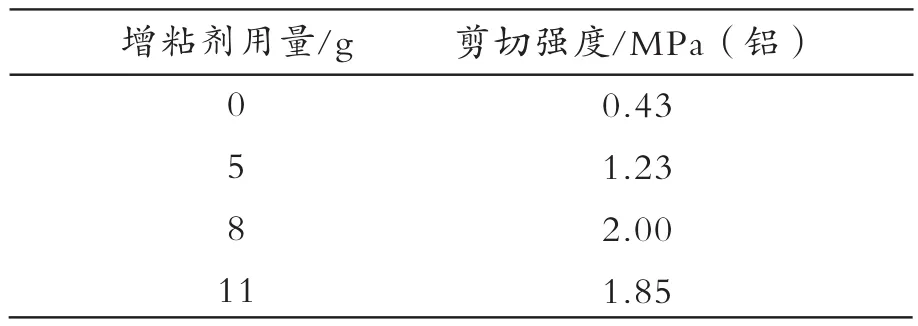

2.4 增粘剂用量对灌封胶粘接性能的影响

增粘剂用量对灌封胶粘接性的影响如表4所示。由表4可知:随着增粘剂用量的加大,剪切强度逐渐增大,当增粘剂达到8 g时,剪切强度达到相对最大,为2 MPa,继续增加增粘剂的量,剪切强度反而有所下降。这是因为增粘剂通过内部扩散湿润粘接表面,当增粘剂适量时,较容易从灌封胶内部迁移到基材表面形成粘接;当增粘剂量进一步增大时,过量的增粘剂在与空气接触中未来得及迁移到基材表面就已经水解失去活性,从而导致粘接性能的下降。

表4 增粘剂用量对灌封胶粘接性的影响Tab.4 Effect of tackifier content on adhesion property of potting sealant

3 结论

以端乙烯基硅油、甲基含氢硅油为基础原料,氧化铝、氮化铝为导热填料及阻燃剂,通过添加增粘剂以及微胶囊型催化剂,制备了单组分自粘性加成型导热灌封胶。较佳配方为:100 g端乙烯基硅油、40 g氧化铝、2 g氮化铝、9 g甲基含氢硅油、10 g的Doher-6003以及8 g增粘剂,制得的灌封胶对铝剪切强度达到2 MPa,热导率为1.0 W/(m·k),阻燃等级为UL94V-0,综合性能较优。