真空辅助RTM 环氧树脂性能的研究

2018-12-21汪明珠顾明泉张志豪

汪明珠,顾明泉,张志豪

(1.上海康达新能源材料有限公司,上海 201409;2.上海康达化工新材料股份有限公司,上海 221000)

树脂传递模型(RTM)是复合材料的一种成型工艺。真空辅助RTM 工艺(VARTM)是在RTM 工艺基础上发展而来的,是在真空状态下排除纤维增强体中的气体,通过树脂的流动、渗透,实现对模具中纤维及其织物的湿润,并在室温下或一定温度下固化,形成一定树脂/纤维比例的工艺方法。VARTM技术的应用不仅排除了模具及树脂中的气泡和水分,更重要的是为树脂在模腔中的流动打开了通道,形成了完整的通路[1]。VARTM对灌注树脂基体的要求是黏度较低(一般为100~800 mPa·s)[2]、操作时间较长,以便树脂在真空压力作用下就能完全浸渍材料。然而,目前市场上用于真空导入成型工艺的环氧树脂黏度通常较大、固化物在使用环境下力学性能、耐热性等较差,因此开发适用于真空导入成型工艺的环氧树脂组合物成为近年来的研究热点。

目前,国内外对VARTM做了很多相关研究。在国外,Shell公司生产的EPON树脂862/EPI-CUREW固化体系的成分是双份F环氧树脂和芳香胺类固化剂,室温下树脂的黏度相对较低;在国内,胡亚丽等[3]用TDE-85环氧树脂和4,4'-二氨基二苯砜(DDS)固化体系制作高温绝缘玻璃钢管,缓解了石油勘探的成本。宫兆合等[4]采用TDE-85、E-51和纳狄克(MNA)酸酐组成的体系,制作了高性能机载雷达罩。郭帅等[5]为VARTM研究了快速固化的环氧树脂,在99℃下固化6 min后固化度可达96%,能够大幅缩减碳纤维复合材料的成型时间。当前,国内VARTM技术主要面临的关键问题有:①基体树脂黏度较低、操作时间较长;②基体树脂在室温下固化,但固化物要有良好的耐热性和力学性能;③成本较低。

为了满足上述VARTM 工艺要求,本研究设计了一系列环氧树脂体系,并对黏度、凝胶时间和固化物的耐热性和力学性能等进行研究,以确保设计的配方能解决VARTM上的技术问题。本系列产品可应用于RIM真空导入灌注工艺或VARTM真空辅助工艺或Pre-Preg预浸渍工艺等,涉及模具种类包括风电叶片、船舶、汽车、设备及工具等。

1 实验部分

1.1 主要原材料

双酚A型环氧树脂、双酚F型环氧树脂、氢化环氧树脂,南亚环氧树脂公司;稀释剂,安徽恒远公司;脂环族固化剂,万华化工。

1.2 仪器及设备

MCR302型旋转流变仪,奥地利安东帕有限公司;DSC-1型示差扫描量热(DSC)仪,梅特勒-托利多公司;TG209F3型差示扫描量热(DSC)仪,德国耐驰公司;YD508R/C2/U/TP4型实验室温湿度记录仪,上海亚度电子科技有限公司;TH-8100S拉伸剪切机,苏州拓博机械设备有限公司。

1.3 实验制备

(1)按照实验配方称取A、B组分,搅拌混合均匀;

(2)按照实验配比将A、B组分混合均匀;

(3)将混合均匀的样品进行测试与表征。

1.4 测试与表征

(1)凝胶时间:100 g试样由熔融至表面不流淌时的时间。

(2)DSC-TG分析:采用DSC-1型示差扫描量热(DSC)仪进行表征(在Ar气氛下,升温速率分别为5、10、15及20℃/min,以升温的方式跟踪固化反应过程,并测试体系的峰温)。

(3)固化后的力学性能:称取约400 g试样,制一块厚度为40 cm×40 cm×2 cm的模板,放在80℃烘箱中固化10 h,拆除模具,切割5块哑铃条,10根长条,5个小方块进行力学性能测试。其中,5个哑铃条按照ISO527-1:2012《plastics-determination of tensile properties-part 1:general principles》标准,采用拉伸剪切机对拉伸强度和拉伸模量进行测试;5根长条按照ISO178:2010《Plastics-Determination of flexural properties》标准,采用拉伸剪切机对弯曲强度和弯曲模量进行测试;另外5根长条按照ISO179-1: 2010《 Plastics-Determination of Charpy impact properties-Part 1:Noninstrumented impact test》标准,采用拉伸剪切机进行冲击强度测试;5个小方块按照GB/T 1041—2008《塑料压缩性能的测定》标准,采用拉伸剪切机进行压缩强度测试。

(4)耐热性能:按照GB/T 19466.2—2004《塑料差示扫描量热法(DSC)第2部分:玻璃化转变温度的测定》标准,采用TG209F3型差示扫描量热(DSC)仪做玻璃化转变温度(Tp)的测试。

2 结果与讨论

2.1 黏度特性

环氧树脂体系的流动性对VARTM工艺和所得固化物的性能有着重要影响,环氧树脂体系黏度太大时树脂流速慢,导致未流平之前树脂已固化,而且黏度太大,气泡不易排出,残留在固化物中,容易出现空洞等现象;环氧树脂体系黏度太小时,极易冲乱模具中纤维织物的结构,造成固化物力学性能和耐热性下降等,因此树脂的流变性决定了VARTM工艺和所得固化物的性能。

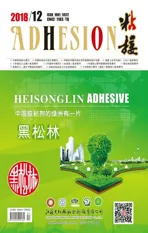

树脂黏度-时间曲线如图1所示,时间从5 min开始测,因为搅拌后流体中会有气泡,需静置5 min排泡。由图1可知:刚开始1 min测得黏度偏大,可能由于气泡未排尽或者机器或者操作等原因。一般情况下,VARTM工艺要求树脂的黏度在80~800 mPa·s左右[5]。黏度随着时间的增加而增大,当达到800 mPa·s时,所用时间为52 min,拥有足够的操作时间。

图1 树脂黏度-时间曲线Fig.1 Curve of resin viscosity vs time

2.2 凝胶时间

图2 为环氧树脂胶粘剂体系的时间-温度曲线。由图2可知:25℃下100 g环氧树脂的凝胶时间为150~180 min,说明该胶可以在室温下固化;在200 ℃左右时,环氧树脂固化最大放热峰为193.8 ℃。

图2 树脂温度-时间曲线Fig.2 Curve of resin temperature vs time

2.3 DSC表征分析

采用DSC法测量树脂固化反应时的反应曲线,以5、10、15、20 ℃/min的升温速度来测量,其动态DSC如图3所示。

由图3可知:该曲线范围较宽,说明其反应较为缓和。随着升温速率的增加,DSC曲线向右平移,曲线的3个特征温度均随升温速率增加而增大,这可能是在测定某一热固性材料的固化温度时,升温速率与温度几乎是线性变化的缘故。通过外推法得到等温固化的特征温度,相应的DSC曲线特征数据列于表1[6]。将表1中的峰顶温度作图并外推至β=0,得到图4,即固化温度。由此类推,当β=0时,峰始温度、峰顶温度、峰终温度3个特征温度对应的是凝胶温度(Ti)、固化温度(Tp)、后处理温度(Tf)。

图3 不同β时的树脂DSC曲线Fig.3 DSC curves of EP sealant at different heating rate

表1 DSC曲线的特征数据Tab.1 Characteristic data from DSC curves

图4 树脂峰顶温度外推曲线Fig.4 Extrapolation curve of peak temperatures of resin

根据外推法求出的固化工艺温度的参数值 (β=0) , 放 热 峰 的Ti为53.2℃ ,Tp为87.39℃,Tf为127.7℃,表明该环氧树脂体系反应活性较高、能室温固化,且其理论最佳交联固化温度为53.2~87.39℃,理论完全固化温度为127.7℃,比张旸等[6]做的环氧树脂胶粘剂后处理温度(185℃)要低,从而对工艺的要求就有所降低。

2.4 耐热性

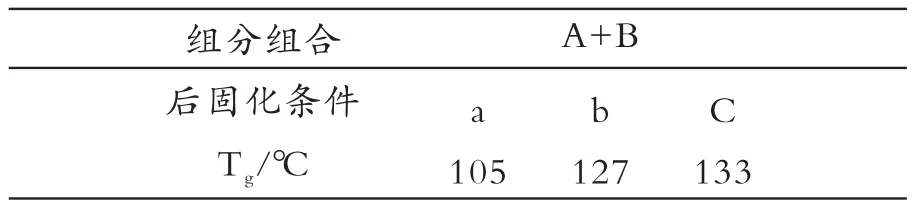

随着功能材料的广泛应用和使用条件的苛刻,对材料的性能提出了更高的要求,其中耐高温是重要指标之一。表2是不同条件下固化物的Tg。

表2 不同条件下环氧树脂固化物的TgTab.2 Tg values of epoxy resins cured at different condition

图5表明了固化时间与Tg的关系。由图5可知:固化时间越长,固化度越高,当时间达到某一时刻以后,时间对固化度没有影响,表明固化物已经固化完全。在300~530 ℃,Tg上升很快,说明该段时间内达到固化温度点。

图5 树脂T与固化时间的关系Fig.5 Relationship between T and curing time

由2.3DSC分析和图5可知:固化条件选择80℃/10 h较适宜。由表3可知:本研究的树脂力学性能良好,g其中拉伸强度和压缩强度明显优于市场上某外企产品。

表3 固化物力学性能Tab.3 Mechanical properties of the cured

3 结语

(1)树脂黏度随着时间的增加而增大,当达到800 mPa·s时,所用时间为52 min,室温下凝胶时间在150~180 min之间,具有足够的操作时间,适合VARTM成型。

(2)根据DSC分析可知,高温胶理论完全固化温度为127.7℃,说明对生产工艺要求有所降低。

(3)高温胶具有良好的耐热性和力学性能,应用较广泛,适用于多种纤维真空灌注,如碳纤维、玻璃纤维和岩武石纤维等。