隔板对聚能射流性能影响的数值模拟研究*

2018-12-21董敏鹏吴国东李庆鑫李素云

董敏鹏,吴国东,李庆鑫,李素云,纪 录

(1 中北大学机电工程学院,太原 030051;2 哈尔滨建成集团有限公司,哈尔滨 150030)

0 引言

目前,反装甲弹药多采用聚能破甲战斗部,利用形成的金属射流实现对既定目标的高效毁伤。随着装甲防护技术的不断发展,大量的高性能、新理念材料应用于国防领域,装甲目标的防护能力得到了显著提升,使得金属射流的侵彻能力面临着巨大的挑战[1]。

提高射流速度是有效改善聚能射流侵彻能力的手段之一。射流速度受到装药长径比、药型罩结构参数及材料等多方面因素的影响[2-3]。俄国科学家V.F.Minin等[4]设计了一种截顶加辅助药型罩的超高速聚能装药结构,形成的射流具有极高的速度,同时大大提高了药型罩的利用率。李庆鑫等[5]对“蘑菇形”超高速聚能装药结构进行了数值仿真,研究发现选用合适的药型罩材料可获得高速射流。

文中在传统聚能战斗部结构基础上,将隔板设置在距离药型罩较近的位置,得到了一种可形成高速射流的聚能战斗部结构。利用数值模拟方法研究了高速聚能射流的成型过程,讨论并验证了该装药结构的正确性,并对聚能射流产生高速的原因进行了分析,对聚能射流的研究可提供一定的指导。

1 计算模型

高速射流聚能战斗部装药结构的几何模型,如图1所示。其中:装药直径为D=100 mm,装药高度为L,壳体壁厚δ=2 mm,隔板直径Dg,隔板厚Hg,隔板底部与药型罩顶部之间的间距为S,药型罩的罩高为H,外曲率半径为R1,内曲率半径为R2,壁厚采用变壁厚,壁厚取0.01D~0.03D。起爆方式选用中心点起爆。采用非线性动力学分析软件AUTODYN-2D,建立二维1/2有限元模型。因为爆炸及药型罩的压垮、闭合以及射流形成过程属于大变形问题,所以采用Euler算法进行仿真计算。在空气域边界上添加“FLOW OUT”边界来消除边界效应。材料都选用AUTODYN软件材料库中的材料[6],炸药选用B装药,隔板选用尼龙,药型罩选用铜材料。数值模拟中单位制为mm-mg-ms-MPa。

2 射流成型过程

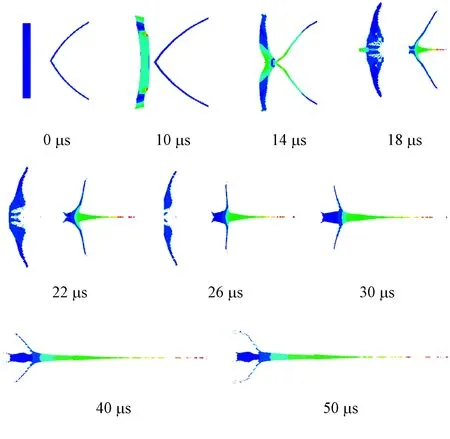

图2 射流成型过程不同时刻的成型状态

图2为高速射流聚能战斗部装药结构在不同成型时刻的速度云图。主装药起爆后,爆轰波向前传播,由于隔板的存在,爆轰波发生绕爆,隔板持续变形并向药型罩方向移动。在约14 μs时,隔板与药型罩顶部恰好接触。隔板与罩顶间存在高压,压垮点在距罩顶稍靠前位置处,罩顶产生镦粗挤压变形形成一个“心锥形”辅助体。之后,隔板向后飞与药型罩发生分离。药型罩继续被压垮并向轴线闭合,在轴线上与辅助体发生相互融合。在18 μs时汇聚基本完成,形成高速侵彻体,由于头尾速度差的存在,侵彻体在运动过程中逐渐拉伸形成高速射流。

3 模型讨论与验证

3.1 模型讨论

3.1.1 不同间距对射流成型的影响

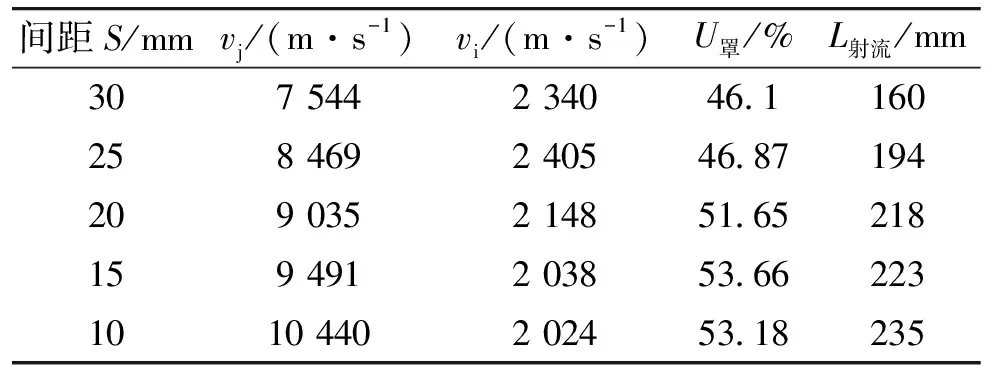

为了讨论隔板底部与药型罩顶部之间的间距对射流成型的影响,选取药型罩结构参数和隔板形状参数保持不变。装药结构采用偏心亚半球药型罩,药型罩选用铜材料,设计了隔板底部到药型罩顶部分别为30 mm、25 mm、20 mm、15 mm、10 mm五种不同间距的装药结构进行数值模拟,得到射流在50 μs时的性能参数如表1所列,成型状态如图3所示。

表1 不同间距对射流成型的影响

注:vj,vi分别代表射流的头部速度和尾部速度;U罩代表形成的射流中药型罩的质量利用率;L射流代表射流的长度。

图3 不同间距下50 μs时射流成型状态

从表1可以得到,随着隔板底部与药型罩顶部之间间距的减小,射流头部速度、药型罩质量利用率、射流长度均逐渐增大。隔板底部与药型罩顶部之间间距每减少5 mm,射流头部速度增加5%以上;药型罩的质量利用率都在45%以上;当间距减小到10 mm时,射流头部速度最大,速度为10 440 m/s。从图3可以看出射流拉伸均匀且杵体部分较小。

3.1.2 不同隔板直径对射流成型的影响

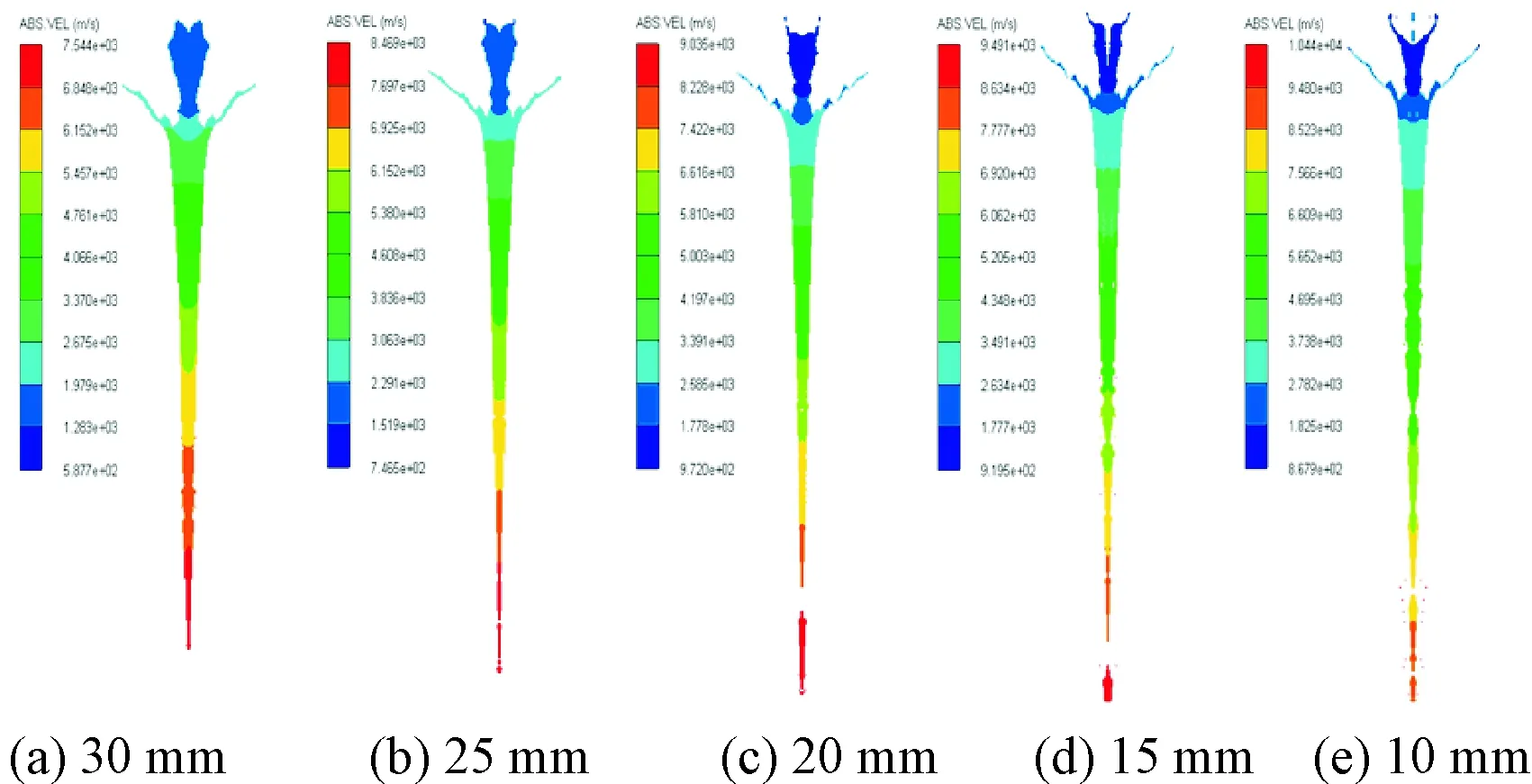

为了讨论隔板直径对射流成型的影响,选取药型罩结构参数和隔板底部与药型罩顶部之间的间距保持不变。装药结构采用偏心亚半球药型罩,药型罩选用铜材料,设计了55 mm、65 mm、75 mm、85 mm、95 mm五种不同隔板直径的装药结构进行数值模拟,得到射流在50 μs时的性能参数如表2所列,成型状态如图4所示。

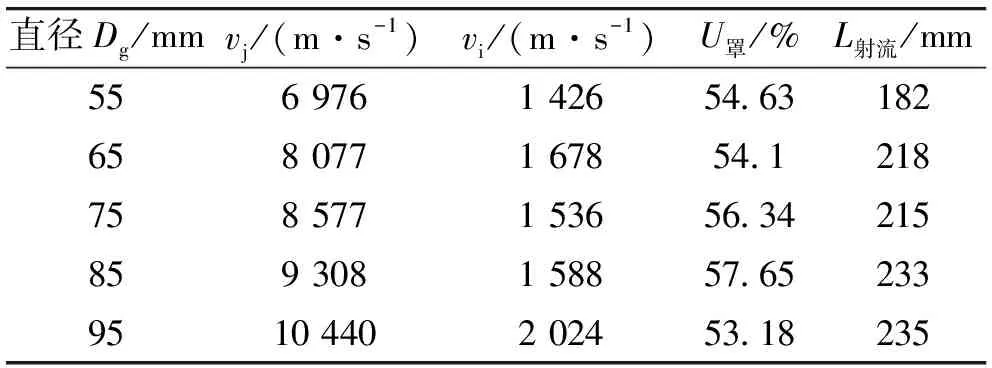

表2 不同隔板直径对射流成型的影响

图4 不同隔板直径下50 μs时射流成型状态

从表2可以得到,随着隔板直径的增加,射流头部速度、射流长度逐渐增大。隔板直径每增加10 mm,射流头部速度增加6%以上。药型罩的质量利用率都在53%以上。当隔板直径为85 mm时,药型罩质量利用率最大,利用率为57.65%;当隔板直径为95 mm时,射流头部速度最大,速度为10 440 m/s。从图4可以看出射流拉伸均匀且当隔板直径增大,杵体部分明显变小。

3.2 模型验证

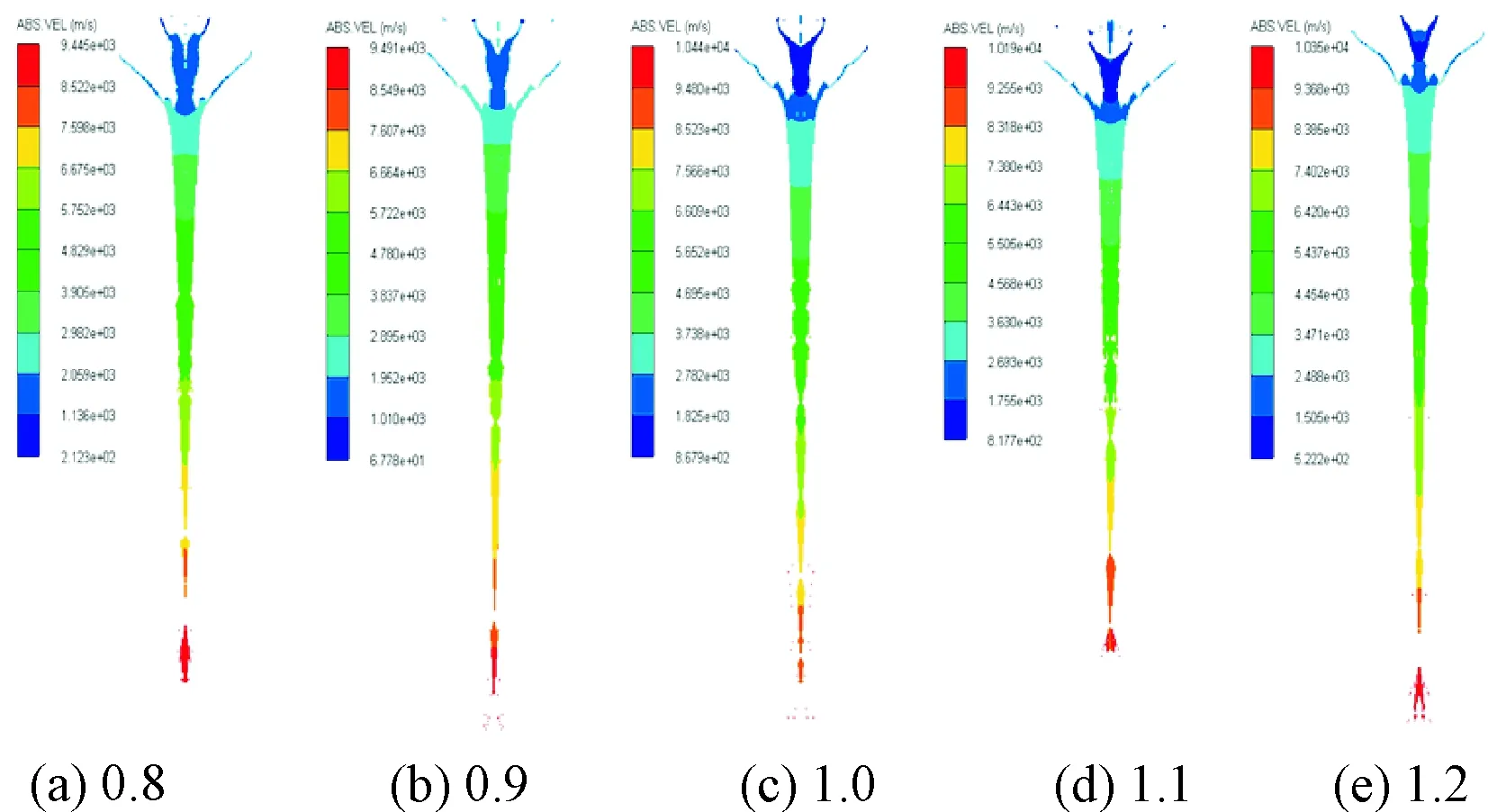

为了验证该装药结构的正确性,针对不同长径比装药结构进行射流成型影响分析。选定隔板直径为95 mm,隔板底部与药型罩顶部间距为10 mm。装药结构采用偏心亚半球药型罩,药型罩选用铜材料,设计了0.8~1.2五种不同装药长径比的药型罩结构参数进行数值模拟,得到射流在50 μs时的性能参数如表3所列,成型状态如图5所示。

表3 不同长径比对射流成型的影响

图5 不同长径比下50 μs时射流成型状态

从表3可以得到,在不同长径比的装药结构下,当隔板直径为95 mm,隔板底部与药型罩顶部之间的间距为10 mm时,射流头部速度均可达到约为10 km/s的高速,药型罩质量利用率都在47%以上,射流长度在220 mm以上。从图5可以看出射流拉伸均匀,杵体较小均可视为微杵体。

通过对模型的讨论与验证,证明了将隔板设置在距药型罩较近的合适位置可以提高射流的速度,相应的提高其侵彻能力,也说明了“心锥形”辅助体对射流速度的提高起到了决定性作用。

4 高速原因分析

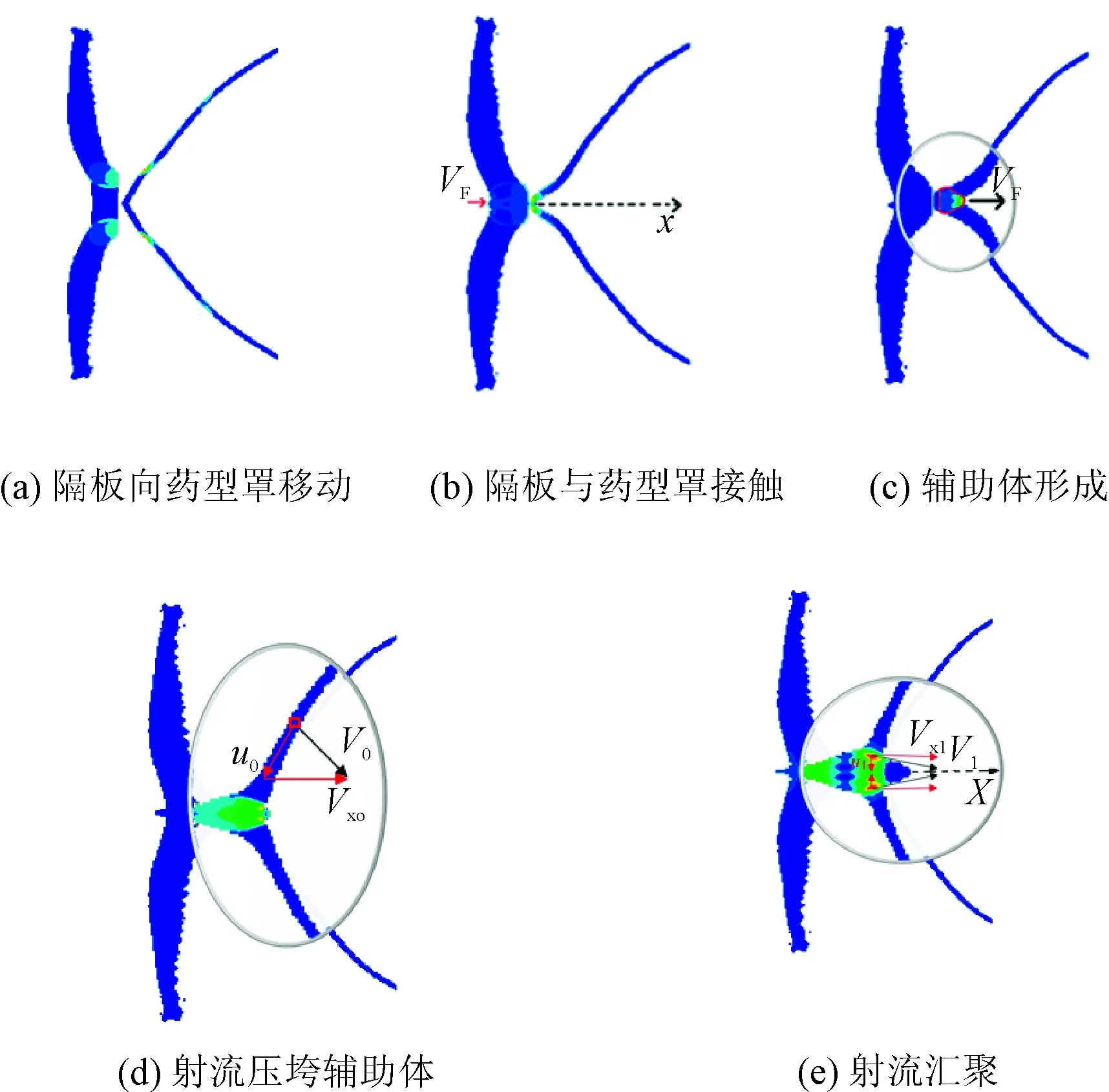

主装药起爆后,爆轰波绕过隔板向前传播,隔板不断发生变形并持续向药型罩方向运动,如图6(a)所示。

图6 特定位置射流成型状态

1)隔板以速度Vg不断运动,当与药型罩顶部刚好接触时,隔板变成一个关于药型罩的附加装置。爆轰波在药型罩上的压垮点在距罩顶稍靠前位置处,爆轰波夹在隔板与药型罩之间不容易扩散使得罩顶两端产生高压(最大可达540 GPa),如图6(b)所示。

2)爆轰波继续向前传播,药型罩顶部产生镦粗挤压变形形成一个“心锥形”辅助体,如图6(c)所示。药型罩和附加装置(隔板)组合形成一个类截顶式药型罩,其原理上与截顶式药型罩的区别在于高压的存在使所形成的辅助体自身不断向前飘移,其速度记为VF。

3)压垮点沿着药型罩向罩底移动,药型罩不断被压垮形成射流,压垮点的速度V0可分解为沿罩母线方向上的u0和沿水平轴线方向上的VX0,如图6(d)所示。射流与附加装置发生碰撞并以速度u0向辅助体处汇聚(碰撞瞬间将碰撞区域作刚性处理),附加装置向后飞离药型罩,飘移的“心锥形”辅助体不断受到向其汇聚的来向射流在其上面压垮,辅助体变形形成射流头部。

4)向辅助体汇聚的来向射流经碰撞后(刚性碰撞)以速度V1在中心轴线上进行正面碰撞并汇聚。此次汇聚可视为射流与中心轴线进行刚性碰撞,完成第二次汇聚,如图6(e)所示。其中速度V1可以分解为沿水平轴线方向上的VX1和竖直方向上的u1。由于压合角度很小,可视为VX1=V1。

经上述分析,射流头部速度vj可表示为vj=VF+VX0+VX1,亦即vj=VF+VX0+V1。

5 结论

为了得到一种速度较高的侵彻体,对传统聚能装药结构进行适当调整,借助非线性动力学分析软件AUTODYN-2D对射流成型过程进行了有限元数值模拟。通过数值仿真,得到如下结论:

1)将传统带隔板的装药结构进行调整,隔板设置在距离药型罩较近的位置,隔板会起到附加装置的作用,形成类截顶式药型罩,射流速度提高,侵彻能力也相应得到提高。

2)缩小隔板底部与药型罩顶部之间的间距或增大隔板的直径都会明显提高射流头部速度,“心锥形”辅助体的形成对射流速度的提高起到了决定性作用。其中间距每减少5 mm,射流头部速度平均增加720 m/s;隔板直径每增加10 mm,射流头部速度平均增加860 m/s。

3)调整后的聚能装药结构,长径比对射流性能影响差别不大。对于100 mm装药直径不同长径比的带隔板聚能装药结构,射流头部速度均可达10 km/s,药型罩质量利用率在47%以上,射流长度在220 mm以上,杵体部分较小可视为微杵体。