腐蚀钢绞线与混凝土间的黏结性能

2018-12-20许开成曹艳明陈梦成谢国强

许开成,曹艳明,陈梦成,谢国强,付 斌

(1. 华东交通大学 土木建筑学院,南昌 330013;2. 江西省建筑过程模拟与控制重点实验室,南昌 330013)

钢筋与混凝土之间的黏结力是钢筋混凝土结构形成的关键,也是钢筋与混凝土协同工作的基本前提[1]。而钢筋腐蚀会导致钢筋混凝土结构的使用性和耐久性降低[2]。钢筋混凝土结构耐久性受环境、材料、构件、结构等4个层次的多种因素影响[3-4]。

服役环境是影响钢筋混凝土结构耐久性最重要也是最直接的因素,在一种或者多种外界环境的作用下,其性能随着时间逐渐衰退。环境对钢筋混凝土结构作用的因素主要来自两个方面:环境气候条件(包括温度、湿度、降水、冻融循环、风压、风速)和环境侵蚀条件(包括大气,雨水,土体中的氧、二氧化碳、氯盐、硫酸盐等)。而环境侵蚀条件对钢筋混凝土结构的影响较大,因此研究环境侵蚀条件下钢筋混凝土结构的耐久性问题尤为重要。

目前,关于钢筋混凝土结构中钢筋和混凝土黏结性能的研究主要针对普通钢筋[5-7]。而关于腐蚀环境中钢绞线与混凝土间黏结性能的研究却不多。钢绞线和混凝土间的黏结性能与钢绞线的数量,所处环境,布置情况等有关,钢绞线混凝土结构的工作性质与普通钢筋混凝土结构有明显区别[8-9]。徐有邻等[10]对三股钢绞线的外形特征、力学性能、锚固性能进行了试验研究,并提出工程应用的设计建议。BARAN等[11]对不同直径钢绞线的钢筋混凝土结构试样进行了拉拔试验,并对试样在加筋状态下的黏结性能进行探讨。李富民等[12-13]通过拉拔试验研究了室内室外共同腐蚀环境中锈蚀钢绞线与混凝土间长期黏结蠕变性能。目前,对于腐蚀钢绞线与混凝土间黏结性能的研究处于初步阶段,关于不同腐蚀环境中钢绞线与混凝土间黏结性能对比还尚无报道。本工作采用模拟酸雨、氯化钠溶液、硝酸钠溶液、硫酸钠溶液4种不同的腐蚀环境,对钢绞线与混凝土的黏结试样进行通电加速腐蚀[14],得到腐蚀后试样的黏结应力-滑移曲线,并与未腐蚀黏结试样进行对比分析,得出钢绞线与混凝土在4种不同腐蚀环境中的黏结性能退化规律。

1 试验

1.1 试验材料

混凝土强度等级为C50,水泥采用42.5级普通硅酸盐水泥,粗骨料采用连续粒径为5~25 mm的石英岩碎石,级配良好,混凝土配比为1∶1.12∶2.48∶0.4(水泥、砂、骨料和水的质量比)。采用φs15.2(1×7)1 860级钢绞线,其抗拉强度标准值为1 860 N/mm2,实测屈服强度为1 826 MPa,极限强度为1 932 MPa,弹性模量为195 GPa。

1.2 试验设计

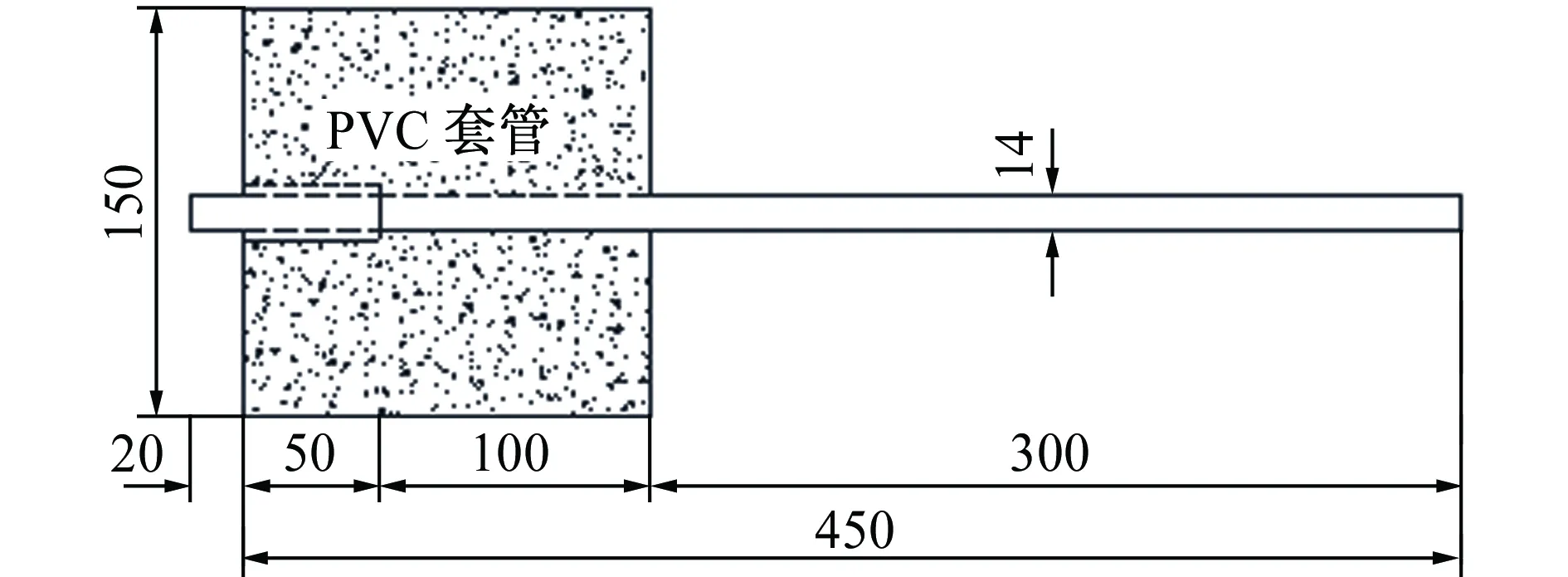

本工作以腐蚀介质、腐蚀时间两个因素为变量,制作了39个钢绞线与混凝土的黏结试样(以下称试样),试样尺寸为150 mm×150 mm×150 mm,钢绞线与混凝土的黏结长度为100 mm,钢绞线一端露出300 mm,另一端露出20 mm,具体尺寸如图1所示。

图1 钢绞线与混凝土黏结试样的尺寸Fig. 1 Dimensions of specimen of steel strand boned with concrete

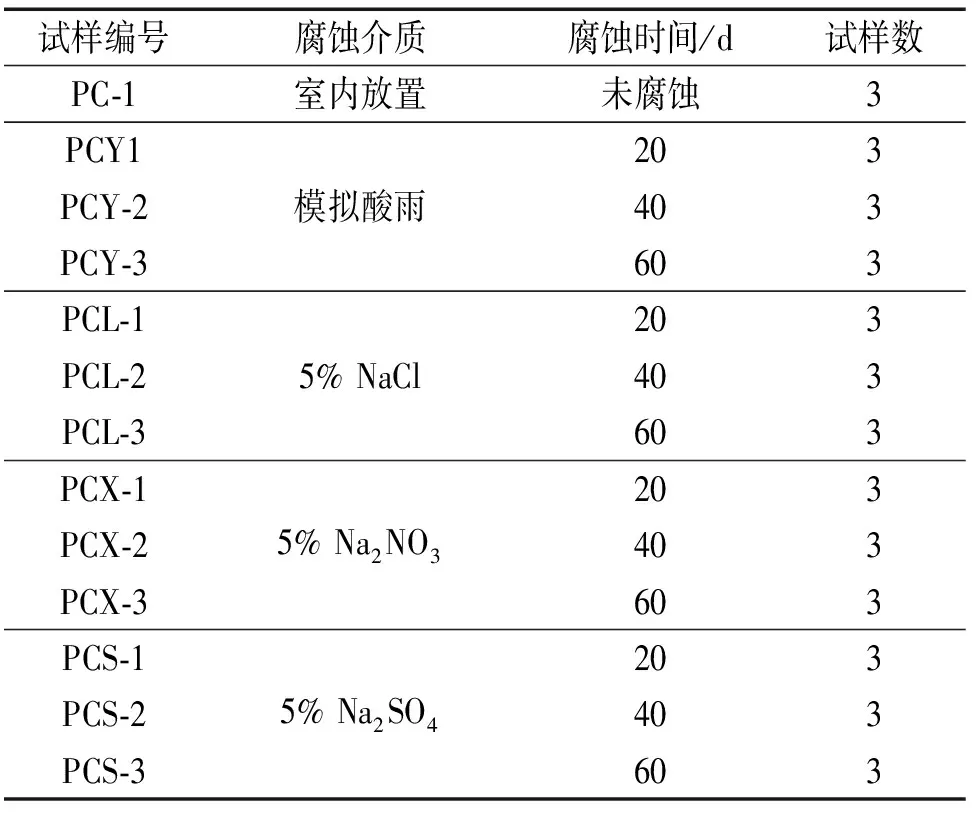

将上述试样置于模拟酸雨、氯化钠溶液、硝酸钠溶液、硫酸钠溶液4种腐蚀介质中进行电化学加速腐蚀。模拟酸雨根据江西酸雨状况及分布并参考其他酸雨腐蚀试验进行配制[15-16],其配比为0.132 g/L (NH4)2SO4,0.24 g/L MgSO4,0.994 g/L Na2SO4,0.164 g/L Ca(NO3)2,0.012 g/L NaCl。氯化钠溶液、硝酸钠溶液、硫酸钠溶液为质量分数5%的水溶液。通过控制腐蚀时间设置3个腐蚀程度,具体试验编号及试样个数见表1。其中,PC代表未腐蚀的试样;PCY,PCL,PCX,PCS分别代表在模拟酸雨,5% NaCl,5% NaNO3,5% Na2SO4腐蚀环境中腐蚀不同时间后的试样。

表1 钢绞线与混凝土黏结试样的参数Tab. 1 Parameters of specimens of steel strand bonded with concrete

1.3 拉拔试验

拉拔试验在微机控制电液伺服万能试验机上进行,试验装置如图2所示。根据GB/T 50152-2012《混凝土结构试验方法标准》中关于钢筋与混凝土黏结强度试验规定,采用等速位移的加载方式对试样进行预加载,垂直荷载静载最大值为600 kN,精度为0.05 kN,根据钢绞线直径确定预加载速率为7 mm/min。载荷增大至0.7 kN时,手动控制计算机,并按0.05 kN/s的加载速率进行等载荷加载直至试验结束。

图2 拉拔试验装置Fig. 2 Device for pull-out testing

2 结果与讨论

2.1 试样破坏形态

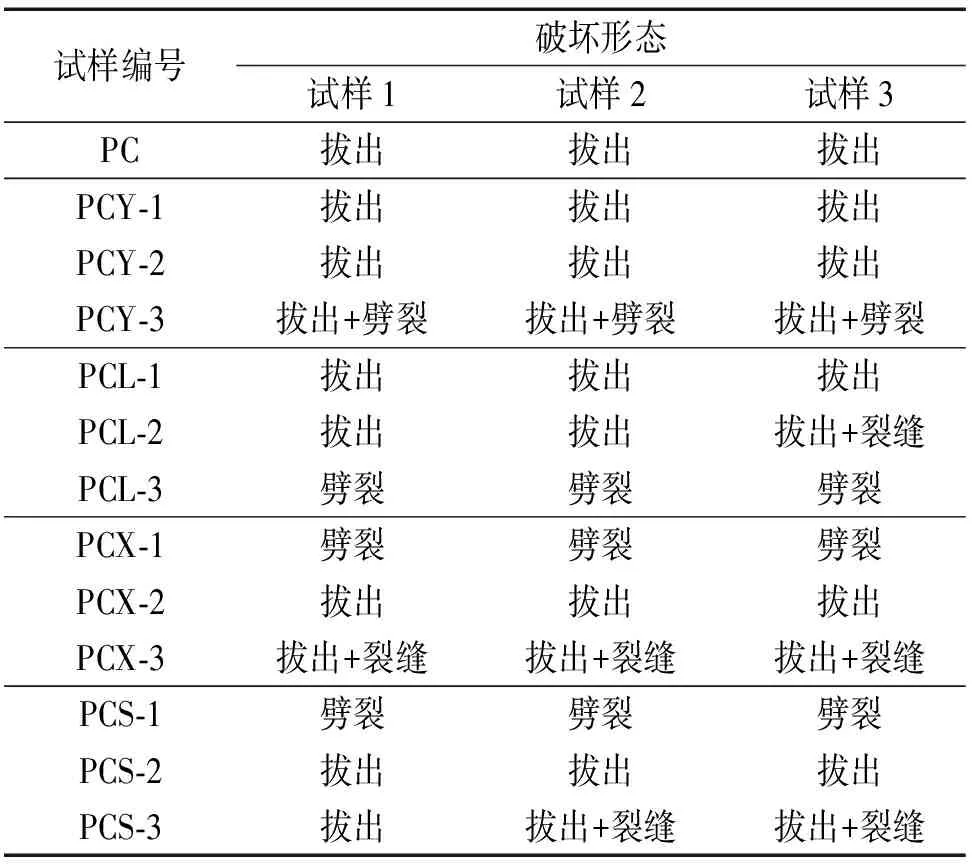

拉拔试验后,试样出现了拔出、劈裂、拔出+破裂、拔出+裂缝等4种破坏形态,具体结果如表2所示。

表2 钢绞线与混凝土黏结试样的破坏形态Tab. 2 Failure modes for specimens of steel strand bonded with concrete

在4种腐蚀环境中,大部分试样发生拔出破坏,其破坏过程如下:加载初期,加载端发生滑移,但滑移量很小,这是钢绞线在加载情况下发生弹性伸长变形而产生的滑移;当荷载达到约10 kN后,百分表指针开始转动,试样发出较为清脆的“铛铛”声,随后进入稳定的匀速滑移阶段;荷载达到峰值后,试样沿着钢绞线的捻制方向转动,并有转动拔出的趋势,如图3(a)所示。相对于刮犁式位移,旋转式位移所需的力较小,所以钢绞线更易顺着其捻制的方向旋转直至拔出。

(a) 拔出破坏 (b) 劈裂破坏 图3 典型的破坏形态Fig. 3 Typical failure modes: (a) pull-out; (b) break

在模拟酸雨环境中腐蚀60 d后,当荷载达到峰值时,试样沿着钢绞线的捻制方向转动,钢绞线与混凝土之间的滑移量逐渐增大,最终发生拔出+劈裂破坏。

在硫酸钠和硝酸钠溶液中腐蚀20 d后,试样的表面出现纵向劈裂裂缝,裂缝自加载端延伸至自由端,贯穿混凝土保护层,破坏时钢绞线与混凝土基本没有发生滑移,如图3(b)所示。由于此时钢绞线腐蚀程度较低,其两端腐蚀不均匀,出现局部应力效应,导致试样发生劈裂破坏;腐蚀60 d后,腐蚀程度增大,钢绞线与混凝土的相对滑移增大,试样最终发生拔出破坏,表面出现裂缝。由于腐蚀介质渗入混凝土表面,产生膨胀,使得试样表面出现微裂缝,这进一步加速了腐蚀介质进入混凝土内部侵蚀钢绞线,周而复始,从而加快了裂缝的扩展。

2.2 钢绞线与混凝土的黏结性能

钢绞线与混凝土的黏结性能通常用黏结应力来表示。黏结应力是指单位面积试样上钢绞线与混凝土间产生的沿钢绞线轴线方向上的应力。从细观力学角度来说,钢绞线与混凝土的黏结应力会沿钢绞线长度方向变化,但各种因素对钢绞线与混凝土之间的黏结性能有不同程度的影响,因此黏结应力[17-18]可作为研究钢绞线与混凝土间黏结性能的基本指标,其计算公式如式(1)所示。

(1)

式中:σ为黏结应力;F为试验测得的拔出荷载,kN;D为钢绞线的直径,取15.4 mm;L为钢绞线的黏结长度,取100 mm。

2.3 黏结应力-滑移关系曲线

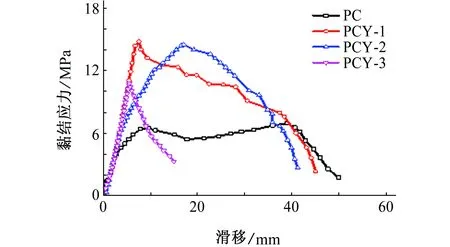

由图4中可以看出,未腐蚀试样的黏结应力-滑移曲线可以明显分为上升段、强化段、下降段三个阶段。在上升段,黏结力主要由化学胶着力提供,两者黏结紧密,且钢绞线为弹性变形,在拉拔过程中其表

(a) 模拟酸雨

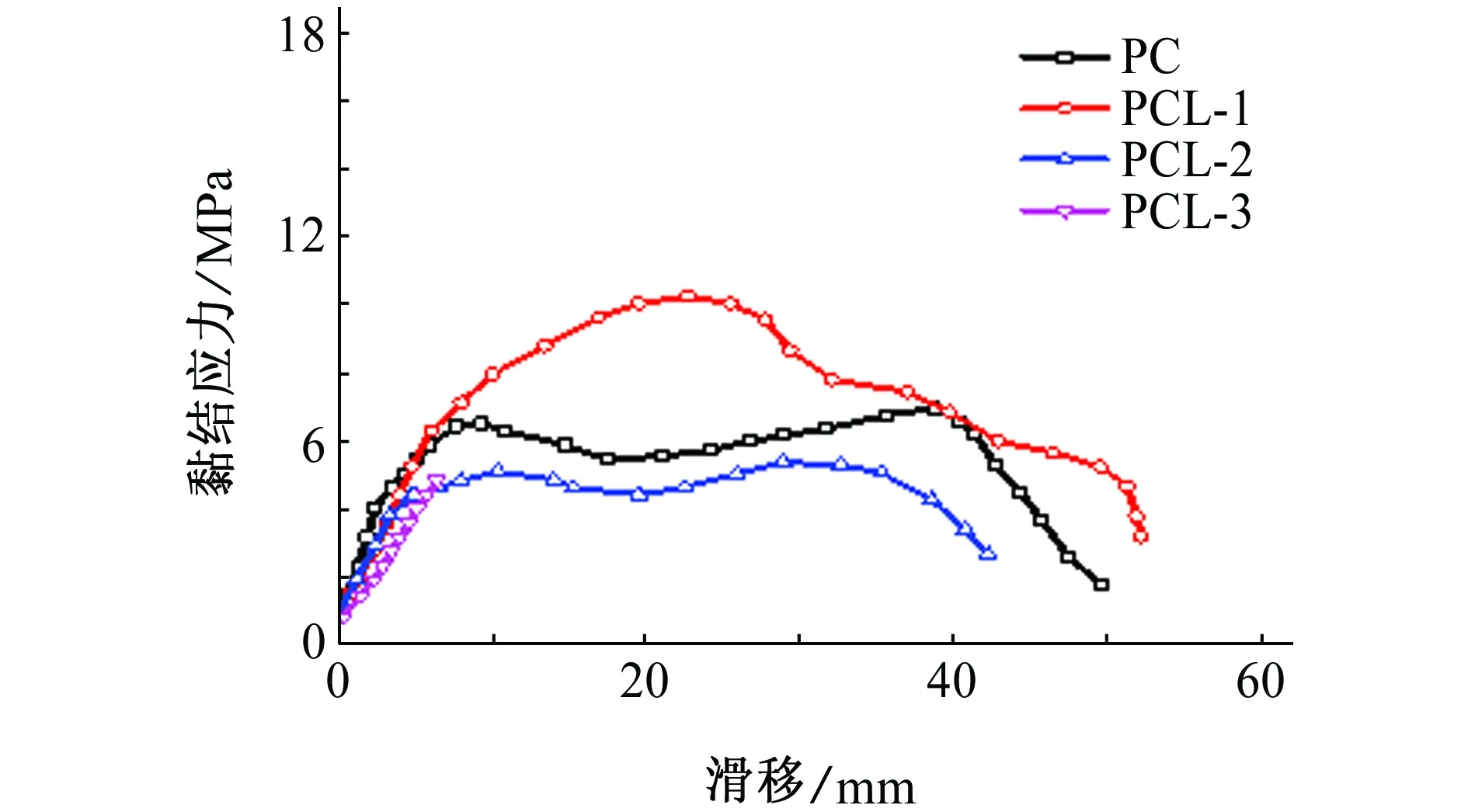

(b) 5% NaCl溶液

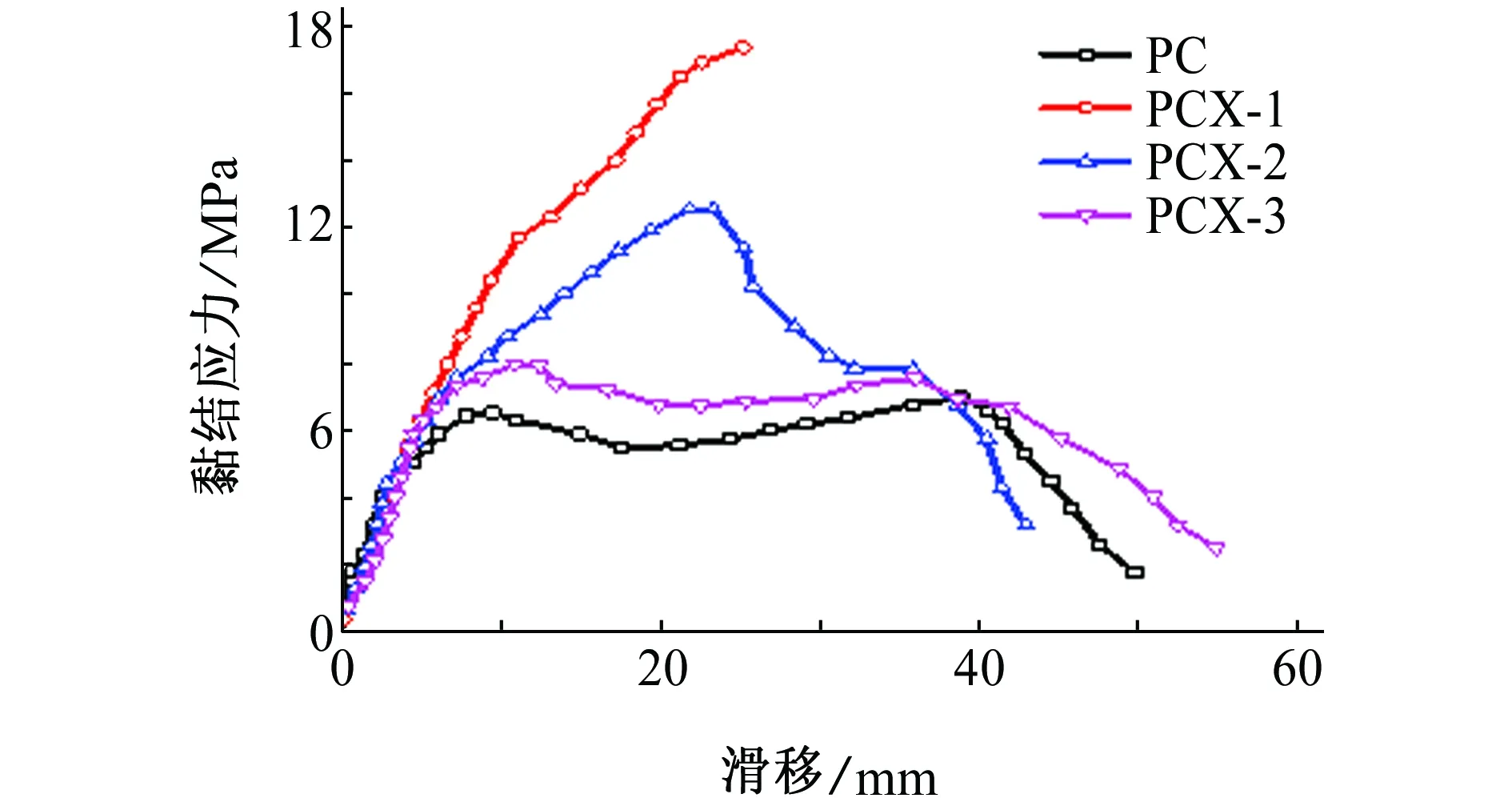

(c) 5% Na2NO3溶液

(d) 5% Na2SO4溶液图4 腐蚀环境对黏结应力-滑移曲线的影响Fig. 4 Effect of corrosive environment on relationship between bonding stress and slip: (a) simulated acid rain; (b) 5% NaCl solution; (c) 5% Na2NO3 solution; (d) 5% Na2SO4 solution

面成螺旋状,所接触的混凝土表面也不同,钢绞线的凹凸变形不在同一位置上,因此化学胶着力基本不会退化,黏结应力-滑移曲线基本呈线性变化;在强化段,混凝土内部开始出现微裂缝,胶着力几乎丧失,黏结力主要由摩擦力和机械咬合力提供,且钢绞线外围钢丝的倾角较小,在混凝土中滑移相对较大,不会像普通带肋钢筋一样挤碎混凝土,所以黏结应力-滑移曲线呈非线性变化且可能出现第二峰值;在下降段,当混凝土裂缝变得足够大,机械咬合力进一步退化,钢绞线与混凝土间的连接作用较弱,导致该段黏结应力-滑移曲线降低。

在模拟酸雨中腐蚀后,试样的黏结应力-滑移曲线的上升段斜率相对于未腐蚀试样的有明显提高,黏结应力达到峰值后曲线迅速下降,随着腐蚀时间的延长,腐蚀程度增大,下降段变陡,黏结应力到达峰值时的滑移量变小,如图4(a)所示。

在氯化钠溶液中腐蚀后,试样的黏结应力-滑移曲线与未腐蚀试样的有一定的差别,但是曲线总体仍然由上升段、强化段、下降段组成,如图4(b)所示。在上升段,黏结应力-滑移曲线基本呈线性变化,弹性阶段结束后,进入强化段,黏结应力-滑移曲线呈非线性变化,在腐蚀前期出现第二峰值,这是因为在拉拔过程中,钢绞线滑移出现持续的局部黏结滑移失效而导致拉拔刚度降低。

在硫酸钠和硝酸钠溶液中腐蚀20 d后,由于钢绞线两端腐蚀不均匀,出现局部应力效应,试样发生劈裂破坏,黏结应力-滑移曲线不存在下降段,如图4(c)~(d)所示。在硝酸钠溶液中腐蚀试样的黏结应力略大于未腐蚀试样的,这是因为腐蚀产生的少量产物填充了钢绞线与混凝土间的缝隙,促进了钢绞线与混凝土之间的黏结。然而,随着腐蚀时间的延长,黏结应力会有不同程度的降低,甚至低于未腐蚀试样的,如在硫酸钠溶液中腐蚀60 d后,试样的黏结应力就低于未腐蚀试样的。

钢绞线是由多股钢丝螺旋线咬合而成的,其特点是外围的钢丝都与钢绞线纵向受力方向之间存在一定的倾角,这就使外围钢丝与混凝土能够形成一定的咬合作用,对钢绞线与混凝土间的黏结性能影响很大。由图5(a)可见,腐蚀20 d时,由于腐蚀程度较小,生成的腐蚀产物填充了钢绞线与混凝土之间的空隙,使得钢绞线表面粗糙度增大,从而使得机械咬合力、周围约束力、摩擦作用力都有不同程度的增大,最终增大了黏结应力,所以曲线上升段的峰值都有不同程度的增大。在不同腐蚀环境中,由于腐蚀产物不同,对混凝土产生的挤压也不尽相同,最后导致混凝土的开裂呈现不同的类型。

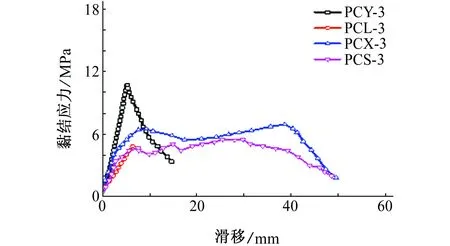

(a) 20 d

(b) 60 d图5 腐蚀时间对黏结应力-滑移曲线的影响Fig. 5 Effect of corrosion time on relationship between bonding stress and slip

随着腐蚀程度增大,腐蚀产物逐渐增多,对周围混凝土的挤压作用也越来越大,最终导致混凝土保护层开裂,周围混凝土对钢绞线的约束作用也随之减弱;腐蚀产物的润滑作用使得钢绞线与混凝土之间的摩擦作用也大大降低;腐蚀造成钢绞线外围钢丝锈损,使外围钢丝与混凝土之间的机械咬合力严重下降。以上因素都会导致钢绞线和混凝土之间的黏结作用退化。由图5(b)可见,在模拟酸雨、氯化钠溶液、硝酸钠溶液、硫酸钠溶液中腐蚀20 d时,不同滑移量下的平均黏结应力分别为9.26,6.33,9.59,7.68 MPa;腐蚀60 d时,不同滑移量下的黏结应力分别为5.46,2.90,4.89,3.54 MPa,相对于腐蚀20 d时的分别降低了约41%,54%,54%,49%。

2.4 黏结特征参数分析

以未腐蚀试样的特征参数作为基准,根据黏结应力-滑移曲线的特点,采用极限黏结强度、黏结刚度、残余延性3个黏结特征参数来分析在不同腐蚀环境中,各试样黏结特征参数退化规律。其中,黏结延性为试样黏结强度退化到其极限黏结强度50%时自由端的滑移量。

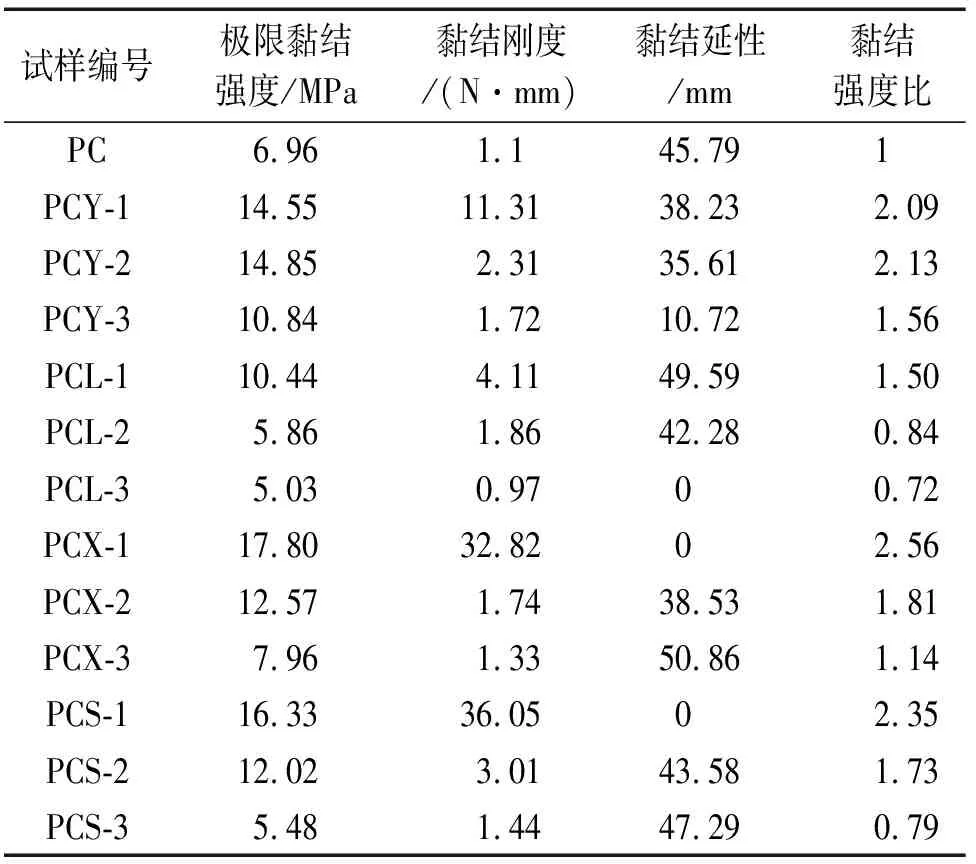

取每组3个试样的平均值作为黏结试样特征参数的最终值。如果3个试样的最大值或最小值中有一个与中间值之差大于15%时,取中间值作为试验的最终值;当最大和最小值与中间值之差均大于15%时,启用备用试样,重新选择3个试样进行取值。对试样的黏结特征参数整理统计,结果如表3所示。

表3 腐蚀试样黏结特征参数Tab. 3 Bonded characteristic parameters of corroded specimens

2.4.1 极限黏结强度

由表3可见:在4种不同环境中腐蚀后,试样的黏结强度及黏结刚度不断减小,但都比未腐蚀试样的大。腐蚀20 d时,在硝酸钠溶液、硫酸钠溶液、模拟酸雨、氯化钠溶液中试样的极限黏结强度分别达到未腐蚀试样的2.56,2.35,2.09,1.50倍。出现这种现象的主要原因是钢绞线在硝酸钠和硫酸钠溶液中短时间浸泡后,钢绞线发生轻微腐蚀,且混凝土内产生硝酸钙水合物和钙矾石,填充了混凝土内部的空隙,使得混凝土更加密实,混凝土对钢绞线的握裹力急剧增强。在模拟酸雨和氯化钠溶液中,钢绞线发生轻度腐蚀,产生锈胀作用,这对黏结强度也有提高作用。

2.4.2 黏结刚度

将黏结应力-滑移曲线上峰值点处黏结应力与滑移的比值定义为黏结刚度[19-20]。由表3还可见:相对于未腐蚀试样,在硝酸钠和硫酸钠溶液中腐蚀后,试样的黏结刚度呈先急剧上升后急剧下降的趋势;而在模拟酸雨和氯化钠溶液中腐蚀后,试样的黏结刚度退化速率基本持平,且上升、下降段比较缓和。因为在硝酸钠和硫酸钠溶液中,生成的腐蚀产物会附着在钢绞线表面,并且这种腐蚀产物是去除不掉的,从而大大增加了钢绞线的直径,使弹性阶段的化学胶着力大幅度提高。

2.4.3 黏结延性

由表3还可以看出:在氯化钠溶液中,轻微腐蚀后试样的黏结延性稍有提高;相对于未腐蚀试样,在模拟酸雨和氯化钠溶液中腐蚀后,试样的黏结延性逐渐减小,而在硝酸钠和硫酸钠溶液中腐蚀后,试样的黏结延性先急剧降为零,随着腐蚀程度的加剧,黏结延性又出现回升。这主要是由于在硝酸钠和硫酸钠溶液中试样在轻度腐蚀下出现劈裂破坏所致。部分拔出试样在拔出过程中瞬间劈裂破坏,故无黏结延性。

3 结论

(1) 未腐蚀试样的破坏形式基本属于拔出破坏;在模拟酸雨、氯化钠溶液中,随着腐蚀程度加剧,破坏形式由拔出破坏向劈裂破坏变化;在硝酸钠和硫酸钠溶液中,随着腐蚀程度加剧,破坏形式由劈裂破坏变为拔出破坏。这是由于不同的腐蚀产物对混凝土产生不同的挤压,使得混凝土的开裂呈现不同的类型。

(2) 各试样的黏结应力-滑移曲线总体上分为上升段、强化段、下降段,但是部分试样的强化段和下降段区分不明显。

(3) 随着腐蚀时间的延长,腐蚀程度加剧,钢绞线和混凝土之间的黏结作用退化,腐蚀60 d时的平均黏结应力较腐蚀20 d时降低了约50%。

(4) 在4种腐蚀环境中钢绞线与混凝土间的黏结作用的退化规律基本一致,即随腐蚀程度的加剧,腐蚀试样的黏结强度及黏结刚度不断减小,但都比未腐蚀试样的大。轻度腐蚀时,腐蚀产物对极限黏结强度有提高作用,且在硝酸钠和硫酸钠溶液中腐蚀后,试样的极限黏结强度分别达到未腐蚀试样的2.56倍和2.35倍,明显高于在模拟酸雨和氯化钠溶液中腐蚀后试样的极限黏结强度,但黏结性能总体变化不大。

(5) 相同腐蚀时间下,各腐蚀环境对黏结性能影响从大到小依次为氯化钠溶液、模拟酸雨、硫酸钠溶液、硝酸钠溶液。