高强15Cr马氏体不锈钢在有机盐完井液中的腐蚀行为

2018-12-20杨向同吕祥鸿谢俊峰李丹平耿海龙

杨向同,吕祥鸿,谢俊峰,李丹平,耿海龙,马 磊,薛 艳

(1. 中国石油塔里木油田分公司 油气工程研究院,库尔勒 841000;2. 西安石油大学 材料科学与工程学院,西安 710065;3. 西安摩尔石油工程实验室股份有限公司,西安 710065)

随着油田超深井的开发,井下油套管在完井液体系中的腐蚀日趋严重[1],造成油套管的失效,给油田的生产和开发带来严重损失。高强15Cr马氏体不锈钢在高温(最高达200 ℃),高压(CO2分压高达10 MPa)、高Cl-含量(高达150 g/L)环境中仍具有较好的耐蚀性[2-4],因而广泛应用于超深和超高温、高压井中。在工况条件下,点蚀是造成不锈钢失效的主要原因,因为随着点蚀的出现,点蚀坑内的自催化效应会加速坑内腐蚀,短时间内形成穿孔,在应力作用下不锈钢发生断裂、变形等失效。同时,点蚀坑容易造成应力集中,促进裂纹的萌生和发展,导致硫化物应力开裂或应力腐蚀开裂(SCC),使不锈钢承载构件在远低于使用应力的条件下就发生断裂[5]。点蚀电位是衡量不锈钢等钝态金属点蚀敏感性的一个重要参数[6-7],所以从点蚀电位的角度可以了解不锈钢的点蚀行为。

本工作通过高温、高压CO2环境中的腐蚀模拟试验以及在不同温度、密度有机盐完井液体系条件下的点蚀电位,研究了高强15Cr马氏体不锈钢的腐蚀行为,为高强15Cr马氏体不锈钢在有机盐完井液体系中的合理应用提供技术支撑。

1 试验

1.1 试样与溶液

试验材料为高强15Cr马氏体不锈钢,其化学成分(质量分数)为0.025% C,0.24 % Si,0.26% Mn,0.015% P,0.001% S,15.12% Cr,2.01% Mo,6.34% Ni,0.039% V,0.005 4% Ti,0.08% Nb,0.88% Cu,余量为Fe。腐蚀模拟试验的试样尺寸为50 mm×10 mm×3 mm;SSC试验的试样尺寸为115 mm×15 mm×5 mm。试样经过线切割加工成形。有机盐主要为97%~99%(质量分数,下同)焦磷酸盐和1.8%~2.0%铬酸盐的混合物,1 L完井液水溶液中,水和完井液的质量共为1 400 g。

1.2 试验装置

选用Fcz-25/250型磁力驱动反应釜进行高温、高压腐蚀模拟试验;选用PARSTAT273A电化学工作站进行点蚀电位的测试。使用OlympusPM-T3光学显微镜分析试样表面微观组织、点蚀形貌及测量点蚀深度。

1.3 试验条件及方法

1.3.1 腐蚀模拟试验和SCC试验

腐蚀模拟试验和SCC试验的温度均为180 ℃,CO2分压为1.33 MPa(模拟CO2侵入油套环空),试验介质为密度1.4 g/mL有机盐完井液(pH为11.01),试验介质除氧0.5 h,试验周期720 h。SCC试样加载应力为规定最小屈服强度的90%。

腐蚀模拟试验前,用320号、600号、800号、1 200号砂纸逐级打磨试样以消除机械加工的刀痕,并测量其尺寸,试样经清洗、除油、冷风吹干后进行称量,然后独立安装在聚四氟夹具上,再放入高温、高压釜内的腐蚀介质中。试验完成后,用60 ℃的10% (质量分数)HNO3溶液清洗20 min去除表面腐蚀产物,再用蒸馏水冲洗,无水乙醇脱水,冷风吹干后称量。根据式(1)计算均匀腐蚀速率。

vcorr=(365 00·Δm)/(ρ·t·S)(1)

式中:vcorr为均匀腐蚀速率,mm/a;Δm为腐蚀前后试样的质量差,g;ρ为试样的密度,g/cm3;t为试验时间,d;S为试样的表面积,mm2。

SCC试验前,用320号、600号、800号砂纸逐级打磨试样以消除机械加工的刀痕,并测量其尺寸,试样经丙酮清洗、除油、冷风吹干后,放置在四点弯曲夹角上,根据式(2)计算加载位移并进行加载;然后放入高温、高压釜内的腐蚀介质中,开始试验。试验结束后,用蒸馏水冲洗去除试样表面的腐蚀介质,再用砂纸打磨掉试样表面的腐蚀产物,然后进行宏、微观观察。

(2)

式中:σ为最大张应力即加载应力,Pa;E为弹性模量,Pa;d为试样的厚度,m;y为外支点间的最大挠度即加载位移,m;H为外支点间的距离,m;A为内外支点间的距离,m。

1.3.2 电化学测试

电化学测试在AMETEK公司生产的M273A恒电位仪上完成。从开路电位开始,以20 mV/min的电位扫描速率进行阳极极化,直到阳极电流密度达到500~1 000 μA/cm2为止。点蚀电位的取值是以阳极极化曲线上电流密度为100 μA/cm2时对应的电位中最正的电位值。腐蚀介质为有机盐完井液,表1为电化学测试的试验条件。

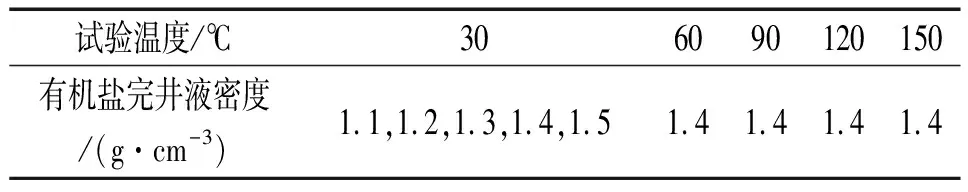

表1 电化学测试条件Tab. 1 Electrochemical test conditions

2 结果与讨论

2.1 腐蚀模拟试验

高强15Cr马氏体不锈钢在模拟腐蚀环境中的均匀腐蚀速率为0.289 8 mm/a。根据NACE RP 0775-2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》可知,其腐蚀程度为极严重腐蚀,腐蚀严重可能与有机盐完井液的成分及高温有关。

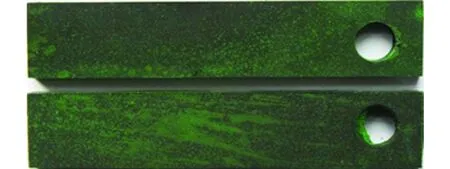

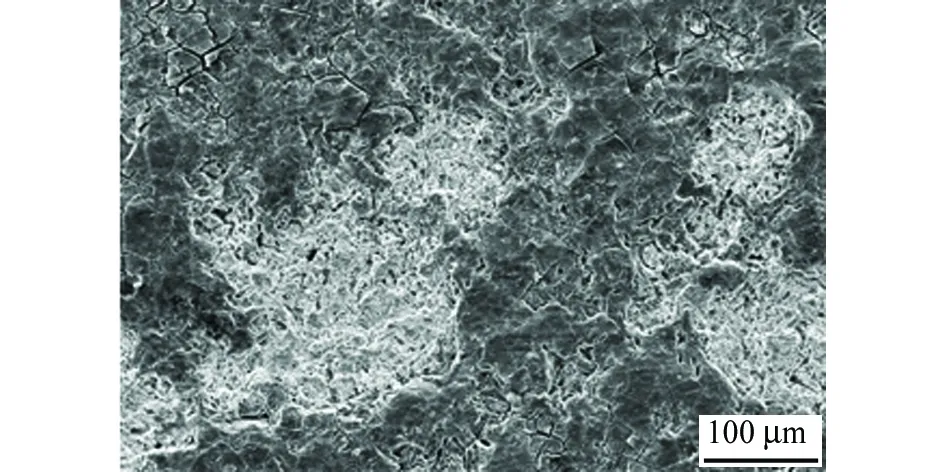

由图1和图2可见:腐蚀产物清洗前,试样表面覆盖一层绿色的腐蚀产物层或沉淀物层;腐蚀产物清洗后,试样局部腐蚀非常严重,局部表面存在与基体结合紧密且清洗不掉的腐蚀产物层,这可能会导致失重法测得的均匀腐蚀速率偏小。

(a) 清洗前

(b) 清洗后图1 腐蚀模拟试验后试样表面宏观形貌Fig. 1 Macrographs of surface of sample corroded in simulated corrosion test: (a) before cleaning; (b) after cleaning

(a) 清洗前

(b) 清洗后图2 腐蚀模拟试验后试样表面微观腐蚀形貌Fig. 2 Micro-morphology of surface of sample corroded in simulated corrosion test: (a) before cleaning; (b) after cleaning

有机盐完井液能够缓冲大量的CO2,使得完井液保持在较强的碱性状态。有资料表明,在高温、高pH环境中,18-8奥氏体不锈钢的钝化膜不稳定,容易受到局部破坏,钝化膜破损后,裸露的金属基体成为腐蚀微电池的阳极迅速腐蚀形成蚀坑[8]。马氏体不锈钢的耐蚀性比奥氏体不锈钢的差。这是因为奥氏体不锈钢可以保持稳定的奥氏体单相状态,而马氏体不锈钢中含有大量的铬元素,存在析出Cr23C6型碳化物的可能,导致有效铬含量不足,从而影响其耐蚀性。因此,在较强的碱性及高温(180 ℃)条件下,完井管柱材料会发生较为严重的腐蚀。

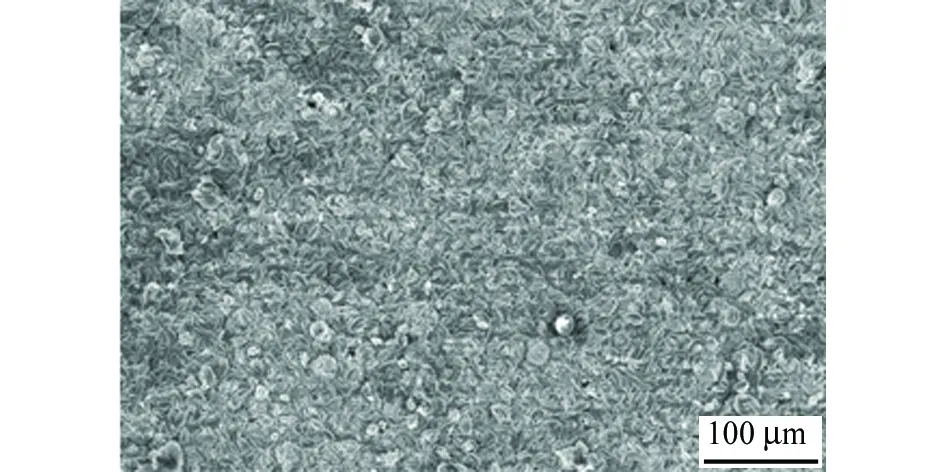

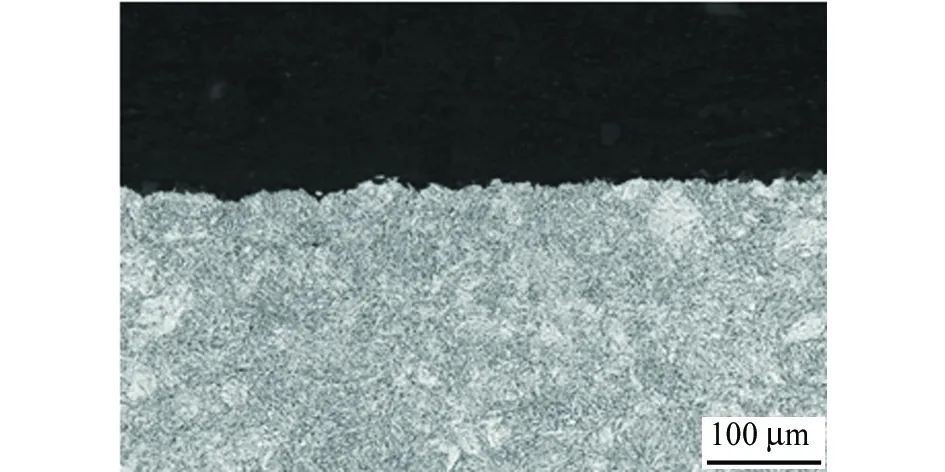

图3为清洗后试样横截面微观腐蚀形貌。由图3可见:试样横截面上有明显的局部腐蚀凹坑,说明试样发生了点蚀。用光学显微聚焦法对10个腐蚀凹坑的深度进行测量,结果表明:10个腐蚀凹坑的深度分别为11,11,11,7,7,12,7,8,8,8 μm,平均腐蚀深度为9 μm,最大局部腐蚀深度12 μm。

图3 腐蚀模拟试验后试样横截面微观腐蚀形貌(清洗后)Fig. 3 Micro-morphology of cross-section of sample corroded in simulated corrosion test (after cleaning)

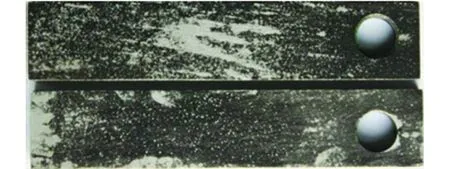

2.2 SCC试验

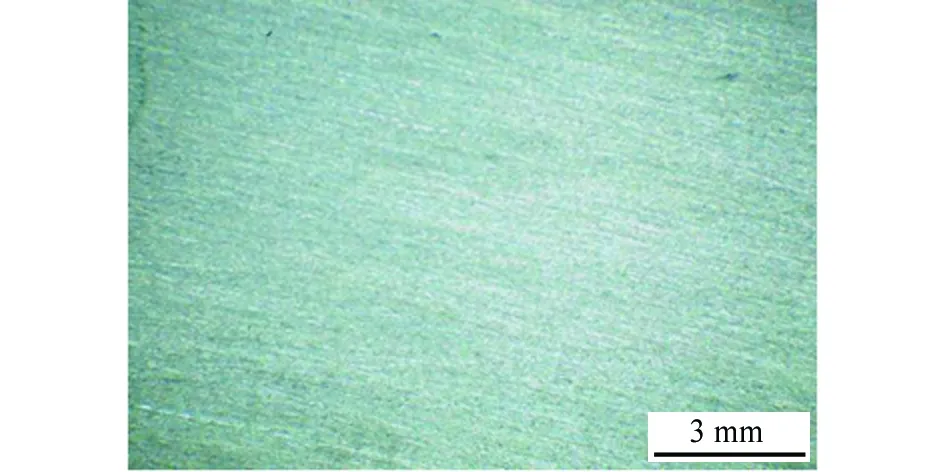

图4、图5分别为SCC试验并去除腐蚀产物后试样表面的宏观和微观形貌。结果表明:试样未发生断裂,放大10倍后,表面无垂直于张应力方向的微观裂纹,这说明在有机盐完井液CO2腐蚀环境中,高强15Cr马氏体不锈钢光滑试样具有良好的耐应力腐蚀性能。

图4 SCC试验并去除腐蚀产物后试样表面的宏观形貌Fig. 4 Macrograph of surface of sample after SCC test and removal of corrosion product

图5 SCC试验并去除腐蚀产物后试样表面的微观形貌Fig. 5 Micro-morphology of surface of sample after SCC test and removal of corrosion product

虽然此次SCC试验后,试样未产生开裂的现象,但并不能排除由局部腐蚀诱发应力腐蚀开裂的可能性,也不能排除由完井管柱表面缺陷(如氧化皮等)诱发应力腐蚀开裂的可能性。因为高强15Cr马氏体不锈钢完井管柱表面的氧化膜在高温强碱溶液中极易发生溶解反应,生成可溶性的铁酸根离子FeO2-和亚铁酸根离子FeO22-[9],促进点蚀的发生,使管柱表面应力集中程度显著增强,在拉应力作用下,易造成应力腐蚀裂纹的萌生和扩展,最终导致完井管柱发生应力腐蚀开裂。

2.3 电化学测试

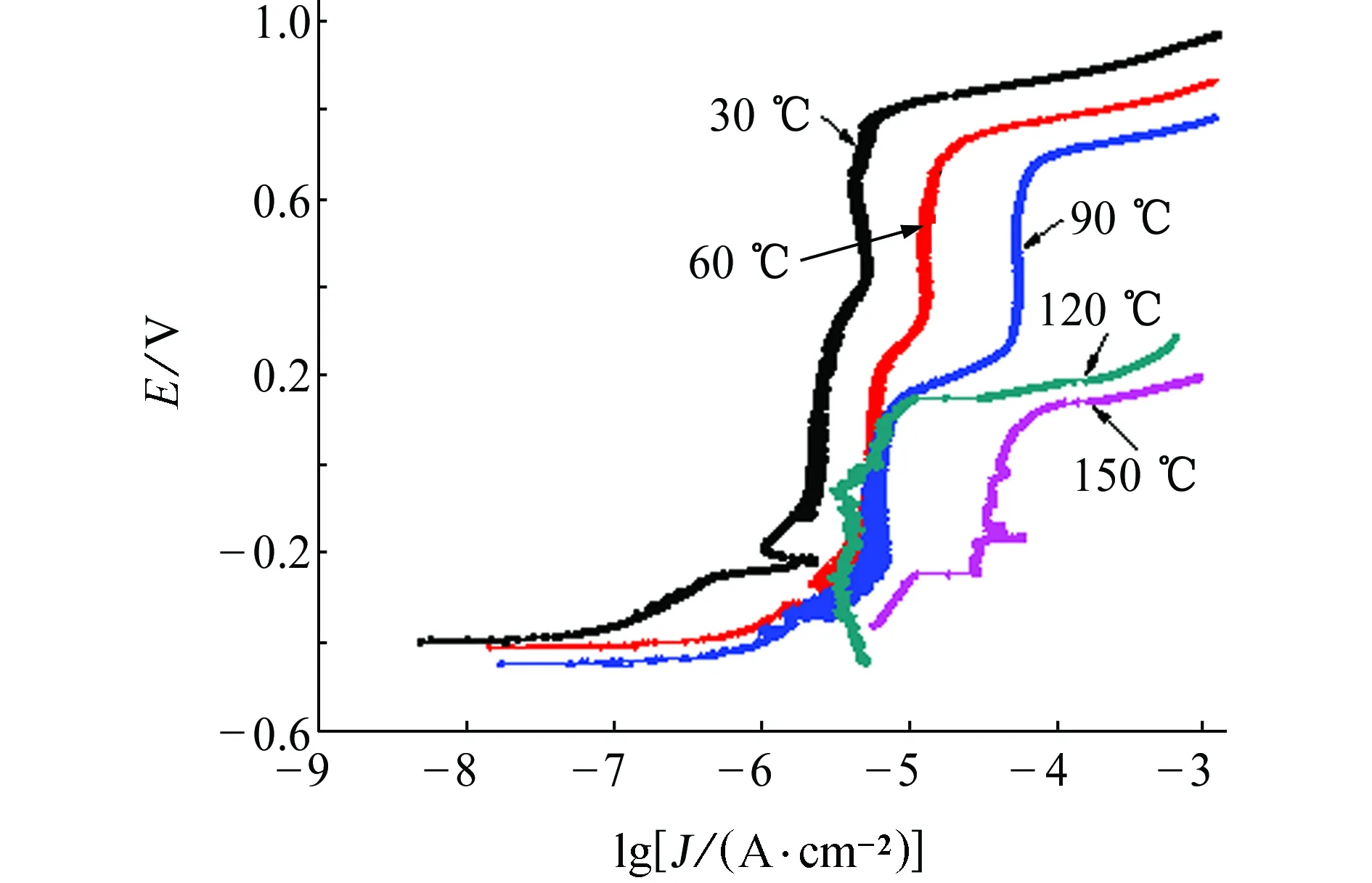

图6为不同温度下高强15Cr马氏体不锈钢的阳极极化曲线,图7为其对应的点蚀电位。结果表明:随着温度的升高,点蚀电位逐渐降低;当温度低于90 ℃时,随着温度的升高,点蚀电位变化量较小,当温度高于90 ℃后,点蚀电位迅速降低,当温度高于120 ℃时,点蚀电位的变化量更小。

LI等[10]研究了CO2环境中304不锈钢的点蚀行为,发现随着温度的升高,点蚀电位下降,说明随着温度的升高点蚀敏感性增大,更易发生点蚀。ABUBAKIR等[11]通过研究430双相不锈钢的点蚀行为也得出了随着温度的上升点蚀电位下降的结论。在点蚀形成前,不锈钢表面会有较多的亚稳态点蚀发生。当温度较低时,孔内金属的溶解速率小于孔内产物向孔外扩散的速率,导致孔内阳离子浓度低于形成稳定点蚀时的临界浓度,使得亚稳态小孔重新钝化;当温度较高时,孔内金属的溶解速率与孔内产物向孔外扩散的速率都会增大,但前者的增大速率大于后者的,导致孔内阳离子浓度大于形成稳定点蚀时的临界浓度,使腐蚀溶解反应不断进行,形成点蚀[12]。张蕙文等[13]认为点蚀的发生存在一临界温度,在临界温度以下,点蚀电位随着温度的上升下降较快,在临界温度以上,点蚀电位随着温度的上升下降缓慢。当温度较低时,O2及H2O较易吸附在氧化膜的表面,随着温度的升高,Cl-的吸附能力相对增强,点蚀电位降低,温度继续升高,Cl-在氧化膜表面的吸附逐渐达到饱和,温度的变化对点蚀电位的影响减小。高强15Cr马氏体不锈钢中含有较多的铬元素,铬元素的主要作用为提高钝化膜的修复能力,而腐蚀介质中的磷酸盐、铬酸盐也能促进钢表面碳酸盐保护膜的形成,大大降低了点蚀的敏感性,一定程度上减小了温度对不锈钢点蚀的影响,从而提高了点蚀临界温度。

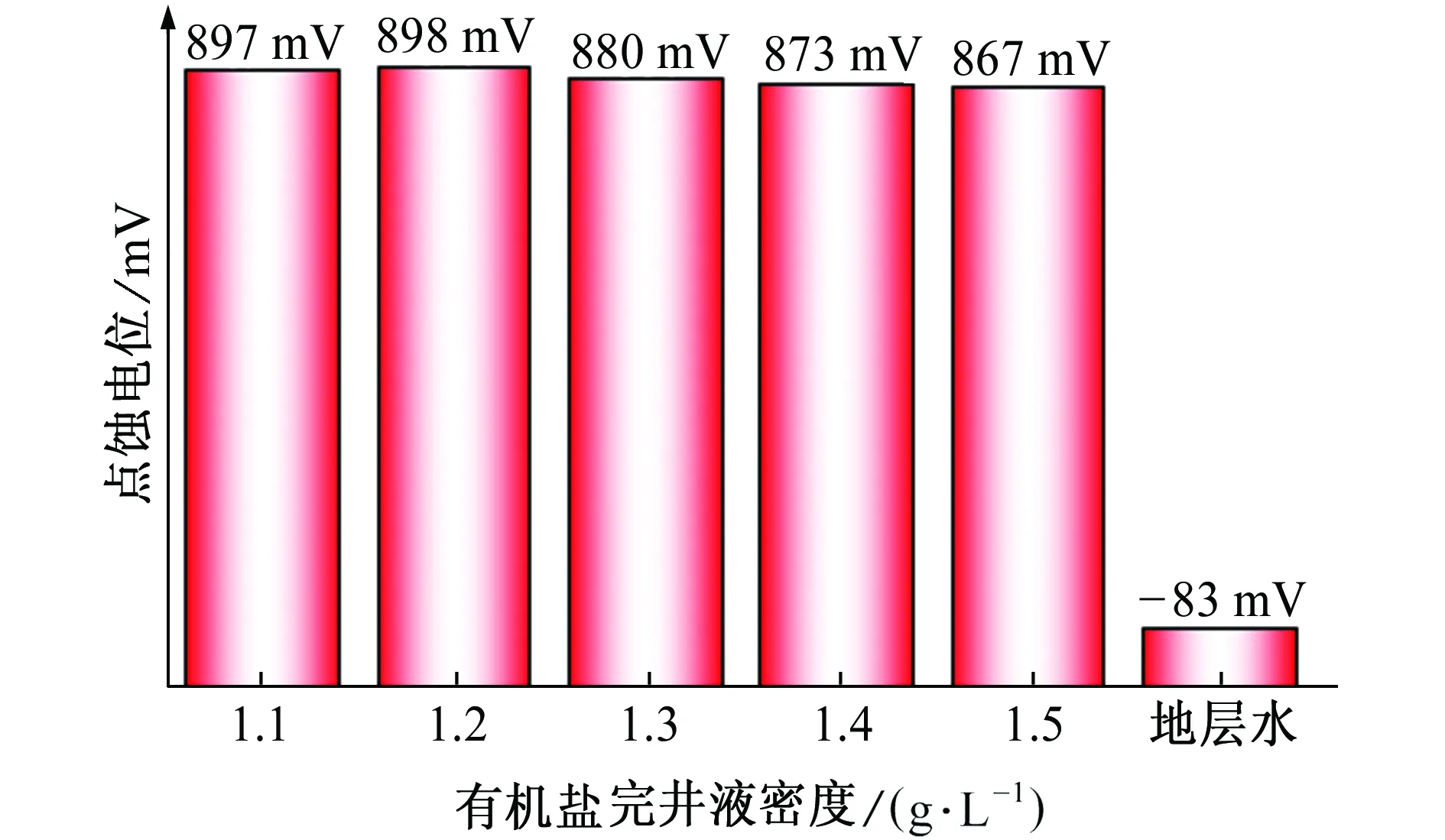

图8为30 ℃下高强15Cr马氏体不锈钢在不同密度有机盐完井液中的阳极极化曲线,图9为其对应的点蚀电位。结果表明:有机盐完井液密度对高强15Cr马氏体不锈钢的点蚀电位几乎没有影响,其在有机盐完井液中的点蚀电位比在地层水介质中的大得多。有机盐完井液中的有机盐主要为焦磷酸盐和铬酸盐组成的混合物,溶液的pH为11.01,属于碱性较强的溶液,据龚小芝等[14]对316L不锈钢点蚀行为的研究表明,当pH较高时,OH-的致钝能力使得点蚀电位较正,处于较高的电位,且当pH>9时,随着pH的增大,点蚀电位显著增大。因此,高强15Cr马氏体不锈钢在有机盐完井液中的点蚀电位比在地层水中的点蚀电位高得多。随着有机盐完井液密度的增大,混合物的量有所增加,但是溶液的pH并未发生明显的改变,故点蚀电位变化不大。

图6 不同温度下高强15Cr马氏体不锈钢的阳极极化曲线Fig. 6 Anodic polarization curves of high strength 15Cr martensitic stainless steel at different temperatures

图7 不同温度下高强15Cr马氏体不锈钢的点蚀电位Fig. 7 Pitting potentials of high strength 15Cr martensitic stainless steel at different temperatures

图8 30 ℃下高强15Cr马氏体不锈钢在不同密度有机盐完井液中的阳极极化曲线Fig. 8 Anodic polarization curves of high strength 15Cr martensitic stainless steel in completion fluid with different densities and containing organic salt

图9 30 ℃下高强15Cr马氏体不锈钢在不同密度有机盐完井液中的点蚀电位Fig. 9 Pitting potentials of high strength 15Cr martensitic stainless steel in completion fluid with different densities and containing organic salt

3 结论

(1) 180 ℃温度下,在密度为1.4 g/cm3的有机盐完井液中经过720 h腐蚀,高强15Cr马氏体不锈钢的均匀腐蚀速率为0.289 8 mm/a,且在该条件下,高强15Cr马氏体不锈钢具有良好的耐应力腐蚀性能。

(2) 当有机盐完井液密度为1.4 g/cm3,温度为30~150 ℃时,随着温度的升高,高强15Cr马氏体不锈钢的点蚀电位降低,且下降的趋势变小。

(3) 当温度为30 ℃,有机盐完井液密度为1.1~1.5 g/cm3时,有机盐完井液密度对高强15Cr马氏体不锈钢的点蚀电位几乎没有影响。