梗拐剔除机频繁堵料噎车问题处理

2018-12-20米存军

石 军,米存军

(河南中烟黄金叶生产制造中心,河南郑州 450000)

0 引言

黄金叶生产制造中心制丝部运行以来,梗拐剔除机长期存在堵料、噎车的问题,随着设备持续运行,堵料、噎车出现的越来越频繁,已经影响了生产的正常进行。

1 梗拐剔除机的工作过程和原理

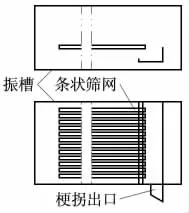

梗拐剔除机由条状筛网筛分装置(烟梗与梗拐分离装置,图1)和自动清理筛网装置(梳理条状筛网装置)组成。工作原理:条状筛网筛分装置,由振槽槽体上端中间位置,加装用直径8 mm不锈钢管按8 mm缝隙制作的条状筛网。当物料经过条状筛网时,直径小于栅条的烟梗,从栅条的间隙落下进入下级。自动清理筛网装置,是用5 mm厚不锈钢板加工制作的刀片和11 mm宽不锈钢套作为刀的间隔,用1根方轴串联在一起,组装成为剔除梗拐的刀组(自动清理筛网装置)。直径大的梗拐,留在条状筛网上,刀组可将筛选后剩余在条状筛网上面的梗拐清除干净。条状筛网和剔除梗拐的刀组间隙不可调整。

2 存在的问题及原因分析

2.1 存在问题

经过对生产过程不断观察发现,有的烟梗过长、烟梗输送中不均匀、条状筛网缝隙粘结烟垢变窄或变形、犁梗拐装置(梳理条状筛网装置)设计不完善,进出料启停顺序控制优化等不同原因造成梗拐滞留,直至堵料、噎车。几乎每天都有类似原因造成停机,甚至影响当天生产。

图1 条状筛网筛分装置(振槽与条状筛网)

2.2 原因分析

(1)烟梗输送不均匀、条状筛网变窄或变形等造成梗拐滞留。①由于梗拐剔除机的条状筛网缝隙不可调整,当梗原料批次不同,出柜流量有波动,烟梗输送流量不均匀;长梗的长度不均匀,其中长梗导致栅条上无法筛出,梗拐滞留;②烟梗烟油使条状筛网变窄,长期生产使条状筛网变形,导致条状筛网上滞留梗拐。

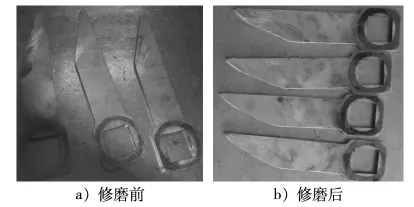

(2)设备设计存在缺陷。如自动清理筛网装置犁梗刀结构改型、刀组回行时刀尖高度、刀组运行间歇机构。①刀组回行时刀尖高度低:由于梗拐剔除机梨刀抬起高度有限,犁梗刀组回行时,当刀尖与条状筛网间距小,刀尖与条状筛网滞留梗拐接触,阻挡犁梗刀组回行。②犁梗刀刀尖结构有缺陷:原设计刀尖为平头形状(图2),犁梗刀组刀片插入条状筛网缝隙时阻力较大,或无法进入栅条缝隙,不能清理条状筛网上梗拐。③犁梗刀组间歇机构:犁梗刀组依靠刀组自重下落,不能保证刀片插入栅条缝隙,不能清理条状筛网上的梗拐。

(3)梗拐剔除机,进、出料启停电控系统设置不合理。进、出料启停电控系统顺序,在设备连锁停机时,梗拐剔除机也停止运行。①提升机喂料仓没有补充预存梗料,会导致生产线供料不足。②梗拐剔除机停机,条状筛网表面滞留梗料、梗拐,堆积堵塞条状筛网,设备连锁重新启动,条状筛网上又增加新的梗料,梗料局部堆积,如果不及时清理,造成堵料噎车。

以上原因造成大量梗料、梗拐滞留在梗拐剔除机条状筛网表面,降低输送效率,导致梗拐剔除机堵料、噎车。

3 解决方法

针对上述原因,结合生产情况研究分析后,对梗拐剔除机的剔除系统问题,进行以下处理。

(1)针对烟梗输送不均匀、条状筛网变窄或变形。控制输送流量,完善规章制度,栅条定期校正;设备纳入《生产设备保养作业规程》,加强梗拐剔除机保养。

(2)对设备设计缺陷进行改进。①对刀尖结构缺陷:对犁梗刀结构改型,修磨刀尖形状为钝圆尖见图2b。②刀组运行间歇机构:在剔除梗拐的刀组上加装拉簧,见图3,增加剔除梗拐刀组落刀力度,保证刀片每次都进入栅条缝隙,及时清除条状筛网上面的梗拐。③刀组回行时刀尖高度:调整剔除梗拐刀组回行时刀组抬起后刀尖与条状筛网之间距离。通过调整电机位置和加大小车轮直径来使回行刀尖远离条状筛网,回行时刀尖与条状筛网距离从63 mm调高到85 mm。

图2 刀尖修磨前后结构对比

图3 加装的拉簧

(3)进、出料启停电控系统设置。①当设备电控系统连锁停机时,提升机停机,喂料仓继续供料,梗柜继续供料,直至喂料仓预存料完成任务。②梗柜停止供料;同时,梗拐剔除机运行时间延时,直到条状筛网清理干净,梗拐剔除机停止运行。

通过对梗拐剔除机电控系统连锁停机的控制优化,在条状筛网上清理干净后,梗拐剔除机自动停机。当设备连锁重新启动时,清理后的条状筛网重新筛分、输送梗料。

4 改进后的效果分析及验证

改进前梗拐剔除机生产途中经出现常堵料、噎车问题,剔除的烟梗含量增多。经过对梗拐剔除机的改进,堵料和噎车的情况得到了极大改善,效果十分明显,从而可节省能源、增强设备有效作业率、烟丝的内在质量提高,同时在一定程度上降低了操作人员的劳动强度,得到车间和操作人员认可,改进前后效果对比如下。

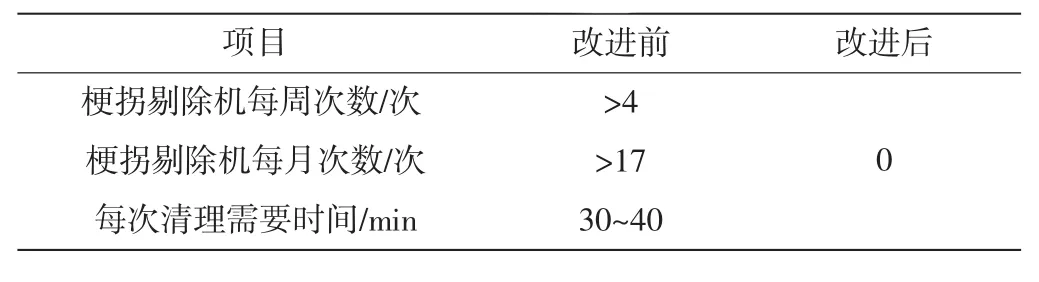

(1)改进前后梗拐剔除机的使用情况。设备改进前梗拐剔除机投产以来经常出现堵料、噎车的问题,原来几乎每个班1次,清理需要花费约40 min。设备改进后,对生产过程进行了跟踪观察,解决了长期存在的堵料、噎车故障。

(2)梗拐剔除机改进前后数据对比见表1。

表1 改进前后数据对比