酯化物齿轮泵齿轮端面异常磨损分析及对策

2018-12-20张胜国傅立峰王国军王振山杨鹏亮

张胜国,傅立峰,王国军,王振山,杨鹏亮

(1.荣盛石化股份有限公司,河南郑州 450000;2.郑州机械研究所有限公司,河南郑州 450000)

0 引言

酯化物泵作为酯化物生产工艺中重要的部件,直接影响着整个生产工艺的安全稳定运行。酯化物泵通常为外啮合齿轮泵,其结构主要由主动齿轮、从动齿轮、泵体、泵盖和安全阀等组成,泵体、泵盖和齿轮构成的密封空间就是齿轮泵的工作室。运行过程中,主动齿轮和从动齿轮相互啮合,啮合线将高压区和低压区隔开,随着齿轮的转动,密封容积随之产生变化,从而达到输送一定能量的液体的目的。

公司CP2聚酯装置共配有3台瑞士马格(MAAG)公司生产的CSS140/180型酯化物泵,按照生产工艺的需要,生产过程中一般要求3台酯化物泵同时运行。当某台发生故障时,另外2台保持运行,可以保证整个生产装置在设计的基本负荷下继续安全稳定运行。然而,在运行3 a后,3台齿轮泵相继出现了效率下降的情况,无法满足正常的生产要求。在对齿轮泵进行解体检查后,发现齿轮端面磨损非常严重。为此,结合CSS140/180型酯化物泵的实际运行状况,对齿轮端面异常磨损的现象进行研究,分析齿轮端面异常磨损的原因,提出相应对策,在后续生产过程中提高酯化物泵的使用寿命,节省运行维护成本,提高生产工艺的整体效益。

1 泵的基本情况

公司生产工艺采用的泵为马格公司生产的CSS140/180型酯化物泵,3套备件中1套为马格公司原装进口备件,另外2套为在郑州机械研究所有限公司定制的国产备件。

(1)运行参数。输送介质:酯化物;出口压力11 kg/cm2;入口压力3.4 kg/cm2;运行温度290℃;操作温度下黏度(0.005~0.15)Pa·s;转速可由变频驱器调整,运行转速(75~175)r/min。

(2)部件材料。MAAG齿轮:AISI 440C热处理到硬度(55~58)HRC;MAAG轴承:马格L28轴承类型。轴承应采用不锈钢和碳套筒。与齿轮接触的轴承面应涂上钨铬钴合金;国产备件:马氏体不锈钢,轴颈堆焊司太立硬质合金;轴承:工具钢(曾经使用过铜铝合金,但寿命较短)

2 运行情况

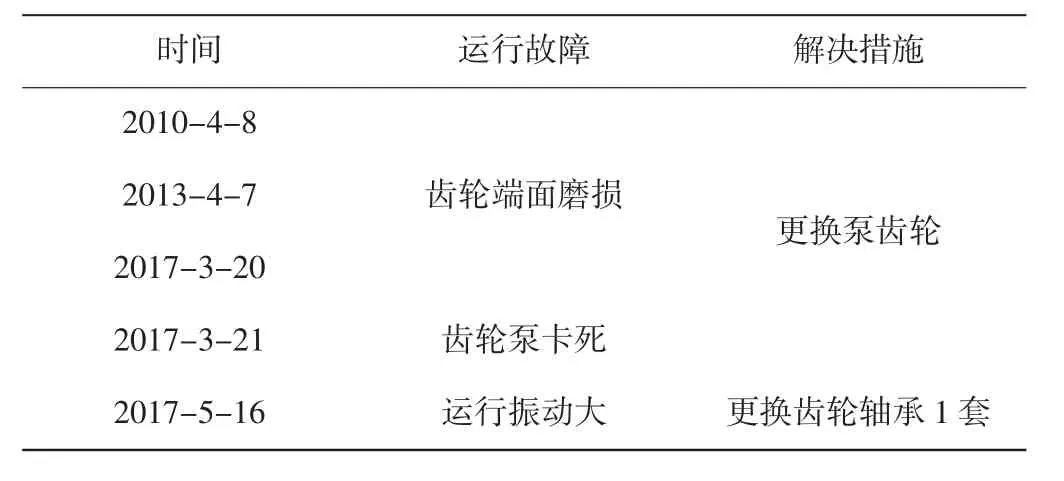

为保证生产过程安全稳定,运行中要求泵的出口压力稳定,而出口压力可以通过调整齿轮泵的转速来进行调节。在线运行一段时间后,原装泵及备件均出现了转速升高的现象。国内定制备件甚至出现了过载电机跳停,不能在使用的情况。以C台为例,运行故障及检修情况见表1。通过对泵的运行情况进行统计,并对齿轮泵进行解体发现齿轮端面磨损严重,磨损量达到1 mm,更甚者达到3 mm。

表1 酯化物齿轮泵运行故障及检修情况

3 故障分析

3.1 齿面磨损

齿轮泵的齿轮啮合传动时,两个渐开线齿廓之间存在着相对滑动,在载荷作用下,齿面间会引起齿面磨损。严重的磨损将使齿面渐开线齿形失真,齿侧间隙增大,从而产生冲击和噪声,甚至发生齿轮折断。齿轮齿面的磨损可以分为正常磨损、麻点磨损和粘附磨损等几种。

图1 齿轮泵的径向间隙与端面间隙

无论何种形式的齿轮端面磨损均会导致齿宽减小,由于外啮合齿轮泵输送量与齿宽成正比,因此齿轮泵的输送量降低。此外,由于轴承不具有轴向补偿功能,一旦齿轮端面或轴承端面磨损将增大轴向泄漏,形成内部泄漏。齿轮泵的径向间隙与端面间隙如图1所示,其中,δr为径向间隙,δd为轴向间隙。齿轮端面磨损会导致配合间隙增大,形成沿轴向间隙的泄漏,也称为轴向泄漏。轴向泄漏是外啮合齿轮泵泄漏的主体,约占总泄漏量的70%。由于轴向泄漏与轴向间隙的立方成正比,因此轴向间隙增大是导致外啮合齿轮泵效率下降的主要原因。

3.2 磨损原因分析

公司生产运行过程中,齿轮泵效率下降,负荷升高的原因,主要是由于齿面磨损造成的,导致齿轮端面磨损原因主要有5个方面。

(1)润滑问题。齿轮泵内部摩擦副是依靠输送的介质来实现润滑和冷却的。由于输送的介质黏度低,齿轮泵的工作转速低,在齿轮端面与滑动轴承端面之间不能形成稳定的润滑液膜。而轴承稳定运行的条件是轴承摩擦副必须形成稳定的液膜。

(2)摩擦副材料。钢的种类有多种,不同的工作条件和工作环境要求的摩擦副材料也不相同。如尺寸较大的齿轮常用铸钢,轻载的开式齿轮传动中常用灰铸铁。摩擦副材料的选择会对其工作性能和寿命产生直接影响。公司采用的酯化物泵中国产备件材料为马氏体不锈钢,轴承材料为工具钢,在操作温度下,两种材料硬度相差较大,直接接触会对齿轮端面产生明显的切削作用。

(3)部件加工质量。齿轮加工工艺对齿轮的工作平稳性具有较大影响。工作平稳性等级较高的齿轮不仅具有较长的使用寿命,而且运行过程中的冲击小、振动弱、噪声低。通过对齿轮泵进行解体发现轴承端面润滑油槽无倒圆,过于锋利,影响工作平稳性。

(4)装配问题。齿轮装配后固定不动的一般采用过盈配合进行装配,滑动齿轮的装配一般用间隙配合进行装配。当轴承预紧力过高,运行过程中会产生过热抱轴,造成传动停止的现象。当轴承预紧力过小,传动轴无法起到定位的作用,在受力的状况下齿轮啮合区会发生变化,降低使用寿命。

(5)运行中存在问题。齿轮泵在设计时考虑系统应力,齿轮泵位置不固定,但其位置变化有一限值,通过管道滑动支撑实现。在运行过程中,齿轮泵管线系统存在振动,导致齿轮泵与驱动减速机之间存在着相对位移。十字轴万向联轴器并不能消除这一轴向距离变化量。造成齿轮端面与轴承端面的直接接触,这是最主要的一个原因。

4 措施

通过对酯化物齿轮泵在运行过程中存在的问题进行分析,可以实施以下改进措施,以延长使用寿命,保证稳定生产。

4.1 齿轮材料进行恰当的热处理

齿轮材料的选择是前提,热处理方法得当是关键。热处理方法主要有表面淬火、渗碳淬火、渗氮、正火以及调质。表面淬火的特点是抗疲劳点蚀、抗胶合能力高,耐磨性好。渗碳淬火常用于受冲击载荷的重要齿轮传动中。渗氮是一种表面化学热处理,处理后的齿轮硬度高,变形小,适用于内齿轮和难以磨削的齿轮。正火可以消除内应力,细化晶粒,改善力学性能和切削性能。调质则一般用于中碳钢,经过调质处理后的齿轮硬度一般为(220~280)HBS。可以通过选择适用的热处理工艺降低齿轮齿面的磨损现象。

4.2 齿轮泵装配时热态调整轴向间隙

调整齿轮泵内的轴向间隙至最佳间隙,使泄漏损失与摩擦损失之和最小。增大间隙,会使粘性摩擦损失功率减小,但泄漏损失增大;减小间隙,虽然减小泄漏损失,但又使粘性摩擦损失增大。最佳轴向间隙δd可按公式1估算。一般控制轴向间隙在0.1 mm左右。

式中Re——齿顶圆半径,m

μ——介质的动力黏度,Pa·s

n——泵转速,r/min

p——泵全压力,MPa

4.3 对齿轮泵热态定位

待系统升温到位,待系统热平衡4 h后,对齿轮泵进行固定、定位,这样既可以平衡管道应力,又可以消除运行过程中导致齿轮泵与驱动减速机之间的距离变化的根源。也可以将泵与减速机和电机固定在同一基础上。

调整齿轮泵驱动齿轮轴与减速机输出轴对中,竖直方向(+0~-15)mm,水平方向±5 mm。

4.4 操作运行

(1)规范操作避免关闭进出口阀门启动齿轮泵。关闭入口阀启动,会造成汽蚀或抽空;关闭出口阀会憋压。两种情况都会造成严重的机械损坏。

(2)避免频繁启动,齿轮泵内部摩擦副采用动压润滑,在启动和停机时处于干摩擦状态,频繁启动不利于齿轮泵长期稳定运行。

(3)稳定在齿轮泵额定工况运行。齿轮泵摩擦副冷却靠输送介质回流实现,出口压力太低,会使摩擦副温度升高,不利于齿轮泵长期稳定运行。

5 结语

(1)公司采用马格公司生产的CSS140/180型酯化物原装泵及国产备件在运行过程中均出现了转速升高,效率下降,负荷升高等问题,对齿轮泵进行解体发现齿轮端面磨损严重,磨损量达到1 mm,更甚者达到3 mm。

(2)导致齿轮端面磨损原因主要有润滑问题、摩擦副材质、部件加工质量、装配问题、以及运行工况等因素造成。

(3)通过对齿轮材料进行恰当的热处理,装配时热态调整轴向间隙,对齿轮泵进行热态定位,以及在运行过程中规范操作,新定制的国产齿轮与轴承备件在线寿命理论上可以延长至3 a,满足生产稳定运行的要求。