南海西部地区异常高压气井套管防磨技术

2018-12-20李中李炎军张万栋张超黄亮张智

李中 李炎军 张万栋 张超 黄亮 张智

1.中海石油(中国)有限公司湛江分公司;2.油气藏地质及开发工程国家重点实验室·西南石油大学

南海西部地区高压区域广泛分布,部分气田已经进入到开发阶段[1-5]。为降低生产平台的数量,海上油气田主要采用定向井和水平井开发。D气田位于南海北部大陆架西区的莺歌海盆地内,地层压力系数1.68~1.82,属异常高压系统,地温梯度为3.98℃/100 m,属于异常高温系统,地层温度133~142℃,最大地层压力为53.46 MPa,开发井型以定向井和水平井为主,设计最大井深5 387 m,最大水平段长度640 m。在水平井、大位移井、深井、超深井钻井过程中,下技术套管之后还需要长时间钻进,钻具的旋转使套管内壁表面受到圆周方向的摩擦作用,钻具的纵向进给以及起、下钻使套管内壁表面受到轴线方向的摩擦作用,钻压作用下钻具的弯曲变形和钻具的横向振动使套管与钻具在局部位置接触产生摩擦作用,这些因素造成了套管的磨损,特别是在井眼狗腿严重井段处,套管内壁磨损十分严重[6-7]。与常规井相比,高压井由于处理复杂情况、机械钻速慢,作业时间长,套管磨损问题突出,其直接后果是降低套管的抗外挤强度和抗内压强度,导致油气井寿命降低。

近几年来,在国内深井、超深井和大位移井钻探中,因磨损造成的技术套管挤毁事故频繁发生。郝科1井Ø244.5 mm套管在4 200 m左右挤毁,其中先期的磨损是原因之一。塔里木油田近几年已发生4起套管磨损破裂和挤毁事故,如阳霞1井因Ø244.5 mm SM110TT套管多处严重磨损,在试油中用清水替换管内井筒流体而造成套管挤毁,最后该井报废,损失近亿元人民币。因此,很有必要研究磨损对套管强度的影响,并制定合理的防范措施,保障作业安全、工程质量和后期正常生产。

为此,采用磨损实验评价和模拟计算相结合的方法,通过不同磨损带对套管的磨损实验,得到不同工况下套管磨损系数。综合考虑钻井过程中磨损、抗内压安全系数和抗外挤安全系数,提出了基于磨损风险剖面和套管校核安全系数的配套防磨技术方案。

1 套管磨损实验评价

1.1 实验目的

通过不同钻杆接头耐磨带对套管的磨损实验评价,得到磨损系数,为后续套管磨损模拟计算和钻杆接头耐磨带优选提供依据。

1.2 实验仪器和实验方法

实验仪器:小尺寸套管磨损实验机、电子天平(0.001 g)、六速旋转黏度仪、密度计、游标卡尺等。套管材质:N80套管。钻杆接头:某公司A100、A150、A300、A350 接头。

实验介质:钻井液性能参数见表1,其中1#水基钻井液与2#水基钻井液的配方相比,1#水基钻井液增加了质量分数1%的润滑剂。

表1 钻井液参数Table 1 Parameters of drilling fluid

实验参数:接触压力15 kN/m,转速120 r/min,实验时间40 h。

实验方案:实验时间40 h为1组实验,每隔1 h对套管及钻杆接头磨损试样进行称重、测量一次,且在试验前后均用丙酮清洗并烘干,然后再用电子天平(精度为0.001 g)称量以及电子游标卡尺测量磨损深度。根据现场实际情况,确定本磨损实验的转速为120 r/min。磨损实验所加接触力为15 kN/m,并通过失重法来确定套管及接头磨损量。

1.3 实验结果

套管及钻杆接头在1#水基钻井液中的累计磨损量随时间变化趋势见图1、图2。

图1 不同磨损时间下套管磨损量变化情况Fig. 1 Change of casing wear over the wearing time

图2 不同磨损时间下钻杆接头磨损量变化情况Fig. 2 Change of tool joint wear over the wearing time

由图1、图2可看出,在1#钻井液中,套管及钻杆接头累计磨损量随磨损时间的增加而增加,且几乎呈线性关系;在对套管的磨损中,A150型号钻杆接头对套管的磨损最大,A100型号钻杆对套管的磨损最小,对套管减磨效果从大到小依次为:A100>A350>A300>A150;在钻杆接头磨损中,A100型号钻杆接头累计磨损量最大,A300型号钻杆接头累计磨损量最小,其耐磨效果从小到大依次为:A100<A150<A350<A300。不同钻杆耐磨带中对应的套管和钻杆接头累计磨损量如表2所示。

表2 耐磨带测试结果Table 2 Test results of wear band

不同钻井液介质中对应的套管磨损量如图3所示,在钻井液中套管磨损量随时间增加而增加,且在2#钻井液中,套管磨损量与时间几乎呈线性关系;在1#钻井液中,套管磨损量在10 h前与2#钻井液相似,10 h后,套管磨损量比2#钻井液小,认为随磨损增强,其磨损处与钻井液接触面积增大,钻井液防磨性能增加。相同耐磨接头1#钻井液介质中套管磨损量低于2#钻井液介质,因此,提高钻井液的润滑性有利于降低钻杆对套管的磨损[8]。

图3 不同钻井液介质中对应的套管磨损量Fig. 3 Casing wear in different drilling fluids

2 套管磨损后剩余强度计算

采用landmark软件的stresscheck模块进行抗内挤安全系数和抗外压安全系数校核,采用CWPRO软件进行钻井期间侧向力、磨损厚度计算。

2.1 磨损系数确定

磨损系数及摩擦因子由套管磨损实验得出,根据在接触力作用下,不同钻井液介质中套管累计磨损量及耐磨接头磨损量,根据white效率模型得出不同钻井液中套管与耐磨接头之间的摩擦因子 ,即

式中,η/Hb为磨损效率,1/Pa;V为磨损体积,m3;μ为滑动摩擦因子,无量纲;N为侧向力,N;Lh为套管与钻杆接头相对滑移总位移,m;W为摩擦功,N·m。

2.2 磨损后剩余强度计算

套管强度包括抗内压强度、抗外挤强度和抗拉强度,这3个强度指标是套管最主要机械性能指标。但由于在磨损的时候,套管外壁已经有水泥,后期轴向上也不存在拉力或压力,故只需要校核抗内压强度和抗外挤强度。

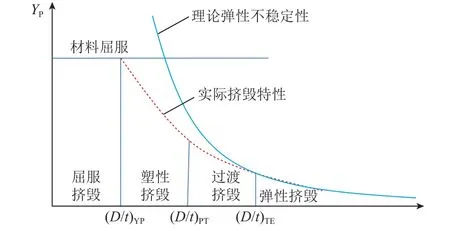

套管受到磨损,会产生各种形状的几何缺陷,磨损套管的抗挤强度可看作由几何缺陷产生。根据套管不同外径与壁厚比值D/t和屈服强度,API 5C3[9]将套管的抗外挤强度计算分为屈服强度挤毁、塑性挤毁、塑弹性挤毁和弹性挤毁4种公式,这4种公式的应用范围取决于D/t比值。4个挤毁区间示意图见图4。

图4 4个挤毁区间示意图Fig. 4 Sketch of 4 collapse intervals

(1)屈服挤毁强度。当D/t≤(D/t)YP时,

(2)塑性挤毁强度。当(D⁄t)YP≤D⁄t≤(D⁄t)PT时,

(3)塑弹性(过渡)挤毁强度。当(D/t)PT≤D/t≤(D/t)TE时,

(4)弹性挤毁强度。当(D/t)TE≤D/t时,

式中,YP为最小屈服强度,kPa;D为管体名义外径,mm;t为管体磨损后剩余壁厚,mm;PYP为屈服强度挤毁压力,kPa;PP为塑性挤毁压力,kPa;PT为塑弹性挤毁压力,kPa;PE为弹性挤毁压力,kPa;(D/t)YP为屈服与塑性挤毁分界点上的值;(D/t)PT为塑性与塑弹性挤毁分界点上的值; (D/t)TE为塑弹性与弹性挤毁分界点上的值。

根据API 5C3标准,套管的抗内压强度由内屈服压力公式计算

式中,0.875是考虑套管壁厚不均而引入的系数,即允许套管的最小壁厚比API 5C2标准的名义壁厚有-12.5%的误差。

3 套管磨损后剩余强度计算和防磨措施

3.1 剩余强度计算

分别以Ø311.15 mm井眼作业评价Ø339.7 mm套管磨损、Ø212.7 mm井眼作业评价Ø244.5 mm套管磨损。各井眼钻具组合如下:Ø311.15 mm井眼,Ø311.15 mmPDC钻头+水力脉冲短节+旋转导向工具+随钻测井工具(电阻率/中子/密度/伽马 /井径 /声波)+ Ø203.2 mm 浮阀接头(阀芯)+MWD+Ø203.2 mm无磁钻铤×1根+Ø308 mm划眼器+Ø203.2 mm(震击器+挠性接头)+配合接头(631×XT57BOX)+Ø149.2 mm加重钻杆×14根+Ø149.2 mm钻杆;Ø215.9 mm井眼,Ø215.9 mm PDC钻头+水力脉冲短节+旋转导向工具+随钻测井工具(电阻率/伽马/中子/密度)+浮阀接头+MWD+Ø171.45 mm无磁钻铤 +Ø203.2 mm扶正器+Ø165.1 mm(震击器+挠性接头)+Ø127 mm加重钻杆×1根+ Ø127 mm投入式止回阀座接头+ Ø127 mm加重钻杆×13根+ Ø127 mm钻杆;Ø339.7 mm套管采用公称质量101 kg/m、N80钢级;Ø244.5 mm套管采用公称质量79.6 kg/m、P110钢级。

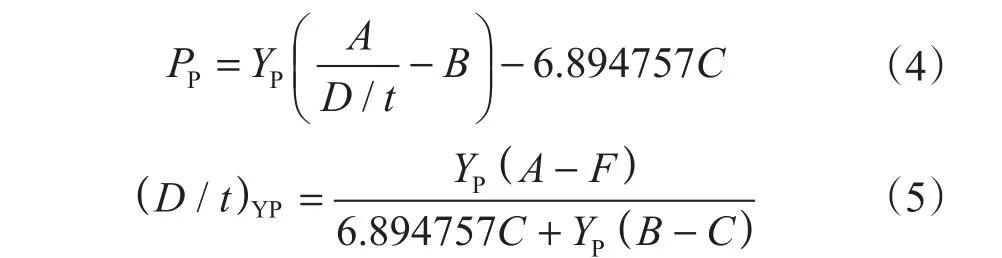

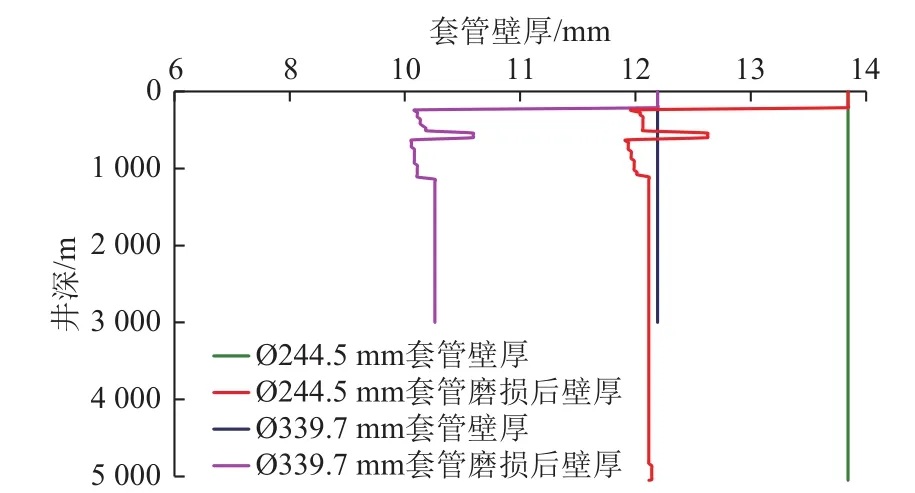

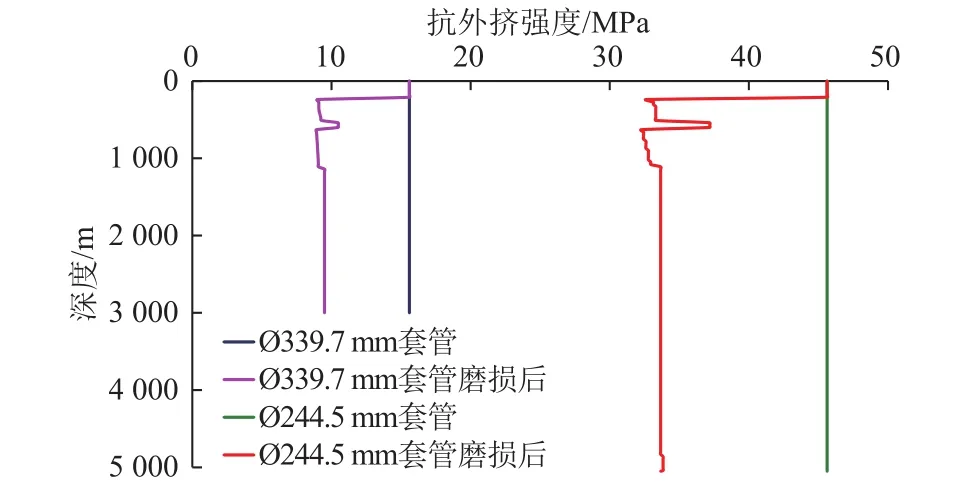

各层套管磨损的剩余壁厚及抗压强度如图5~图7所示。可以看出,在狗腿度高的200~1 100 m处,Ø339.7mm套管磨损高。

图5 Ø339.7 mm和Ø244.5 mm套管的原始及剩余壁厚Fig. 5 Original and remaining wall thicknesses of Ø339.7 mm casing and Ø244.5 mm casing

图6 Ø339.7 mm和Ø244.5 mm套管的原始及磨损后剩余抗内压强度Fig. 6 Initial strength and residual internal pressure strength after wear of Ø339.7 mm casing and Ø244.5 mm casing

图7 Ø339.7 mm和Ø244.5 mm套管的原始及磨损后剩余抗外挤强度Fig.7 Initial strength and residual external pressure strength after wear of Ø339.7 mm casing and Ø244.5 mm casing

3.2 综合防磨技术方案

3.2.1 钻杆耐磨带优选 常规的防磨技术主要包括:以优化井身结构、优化钻具组合、找正井口为主动防磨措施[10-11],以控制井眼轨迹、提高固井质量和减小起下钻等措施为被动防磨措施的思路来达到防磨减磨的目的。在以上因素一定的情况下,采用钻杆接头敷焊耐磨带、钻具组合增加防磨接头。耐磨带的核心技术之一为平衡磨损设计。平衡磨损设计的概念是尽量减小套管的被动磨损,同时允许钻杆接头适度磨损。根据平衡磨损设计思想,采用实验评价优选新型耐磨带材料,既能保护钻杆接头,又能防止套管磨损,是重点推广的技术[12]。

根据实验测试结果(表2),A300距原点最近,从平衡设计思想考虑,为最优的钻杆耐磨带;若仅以保护套管为出发点,可以采用钻杆耐磨带A100。

3.2.2 防磨工具安放位置优化 套管与钻杆间侧向力大小对套管磨损的预测起着重要的作用[6]。一般情况下,侧向力大的位置套管磨损较为严重。防磨接头的安放位置可根据侧向力的计算结果确定,在侧向力大的位置每柱或每2根钻杆安装1只防磨接头[13]。因此,根据设计轨道或实钻井眼轨迹,结合入井钻具组合计算侧向力可以为钻前防磨措施提供一定的依据。高压气田井控和井漏风险高,在井控阶段,由于储层压力异常高,套管内压力会使套管有憋漏的风险,而在井漏的复杂情况下,由于套管内掏空,外挤压力有套管憋漏的风险,因此根据高压气田的特点,需要从侧向力、抗内挤安全系数、抗外压安全系数的计算结果,综合分析确定防磨接头的安放位置和数量。

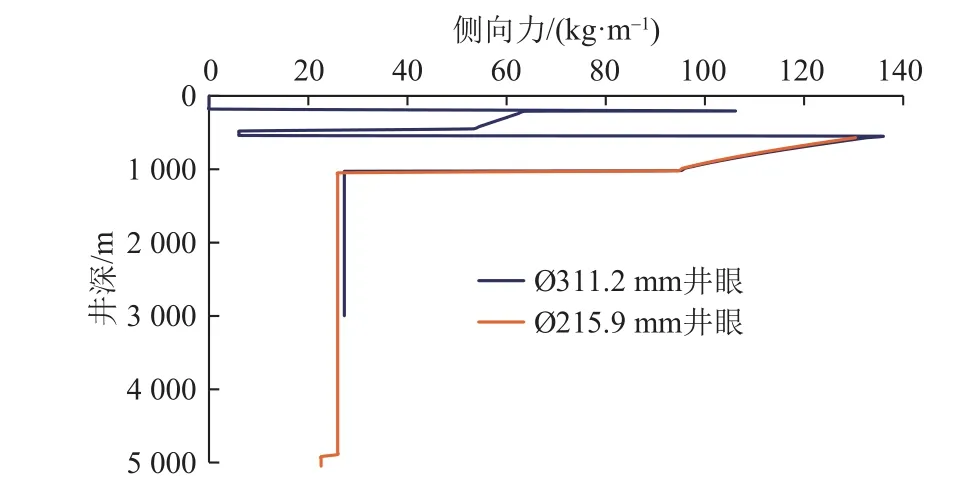

示例井205~480 m井段狗腿度为1.2°;550~1 029 m井段狗腿度为3°;5 093~5 119 m井段狗腿度为2°。钻进过程中的侧向力如图8。

图8 Ø311.2 mm和Ø215.9 mm井眼钻进过程中的侧向力Fig. 8 Lateral force during the drilling of Ø 311.2 mm hole and Ø215.9 mm hole

从图8可知,Ø311.15 mm、Ø215.9 mm两种井眼钻进时在狗腿度大的位置侧向力都大。

高压井在各种工况下内外压比常温高,对套管强度的要求更高,内外压和轴向压力作用下套管强度要满足各种工况下防止挤毁或爆裂,因此需要进行各种工况下套管强度校核,根据校核结果,在安全系数低的井段安放防磨接头。

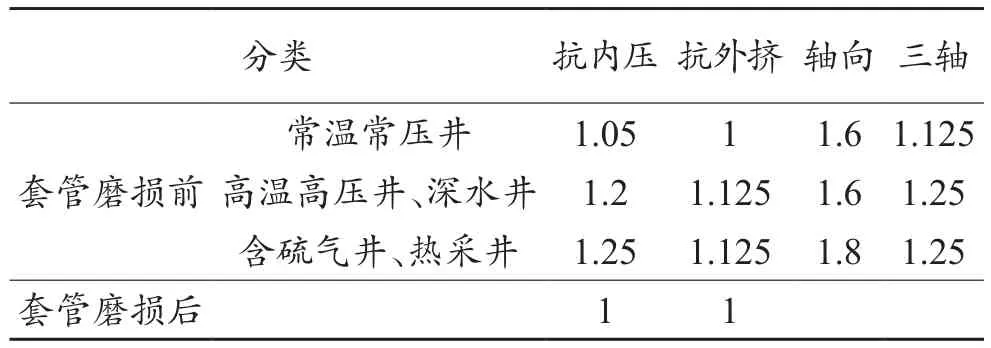

根据中国海洋石油总公司企业标准[14],套管柱强度设计安全系数取值如表3。

套管强度校核的安全系数取值:(1)轴向拉力主要考虑下套管、过提、固井碰压、套管试压;(2)抗内压工况考虑气侵、保护防喷器、油管泄漏、循环水漏失、循环排气、继续钻进、生产井注入;(3)抗外挤工况主要考虑固井、钻井液循环漏失、掏空。根据企业标准,采用50%掏空。

表3 套管柱强度设计安全系数取值Table 3 Designed safety factor of casing string strength

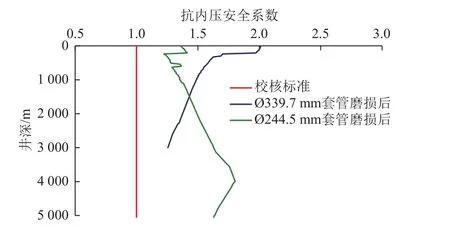

经校核,磨损前和磨损后Ø339.7 mm套管和Ø244.5 mm套管的抗挤安全系数和抗内压安全系数如图9、图10。

图9 Ø339.7 mm和Ø244.5 mm套管抗外挤安全系数Fig. 9 Ø 339.7 mm casing and Ø 244.5 mm casing safety factors of external pressure resistance

图10 Ø339.7 mm和Ø244.5 mm套管抗内压安全系数Fig. 10 Ø339.7 mm casing and Ø 244.5 mm casing safety factors of internal pressure resistance

Ø339.7 mm套管磨损后抗外挤安全系数最低到1.023,安全系数较低(小于1.1)的井段840~1 110 m,抗内压安全系数最低到1.225;Ø244.5 mm套管抗外挤安全系数最低0.826,安全系数小于1的井段4330~5 050 m,抗内压安全系数最低1.225。

综合套管安全系数校核结果和井眼轨迹,推荐Ø339.7 mm井眼钻进时,安放防磨接头保护550~1110 m处套管,Ø215.9 mm井眼钻进时,安放防磨接头保护4 330~5 050 m处套管。

4 结论

(1)鉴于D气田的套管磨损预测结果,建议钻井过程中加强井身质量控制,狗腿度尽量控制在3(°)/(30 m)以内。狗腿度大的井段钻进时钻杆对套管的侧向力大,磨损也最严重,需要重点保护。

(2)综合安全系数校核结果和井眼轨迹,推荐Ø339.7 mm井眼钻进时,安放防磨接头保护550~1 110 m处套管,Ø215.9 mm井眼钻进时,安放防磨接头保护4 330~5 050 m处套管。

(3)参考磨损实验测试结果,根据平衡磨损技术,钻杆耐磨带推荐A300,若仅从保护套管出发,可以采用A100。