固体浮力材料在深海装备中的设计应用

2018-12-20李东梁丁建龙高建洲

李东梁,陈 江,丁建龙,高建洲

(中国船舶重工集团公司第七一〇研究所,湖北 宜昌 443003)

0 引言

深海是地球上尚未被人类充分认识的最大的潜在战略资源宝库,随着各国深海探索的不断深入,水下机器人、深海空间站、深海ROV等装备设施对相关的浮力材料的要求也在逐步提高。深海装备在深海作业时不仅需要抵抗海水的腐蚀,还要承受变载荷对结构的考验及深海环境的高压强,因而优异的抗腐蚀性能和高的强度/重量比是深海装备材料所必须满足的条件[1-2]。

GFC固体浮力材料属于轻质高强度复合材料,主要成分是环氧树脂与空心玻璃微球组成。这种材料的化学性质稳定,具有耐油、耐候性、耐老化、耐盐雾、耐海水腐蚀等优良特性;与其他材料对比,具有耐腐蚀、耐高压、低吸水率、高透声性等优良特性,满足深海装备的大深度耐压、长时间耐腐蚀的使用要求,可有效地保障深海装备安全可靠性工作,且还能降低产品重量,从而在海洋领域应用中具有无可比拟的优越性[2]。

1 固体浮力材料的特性及选择

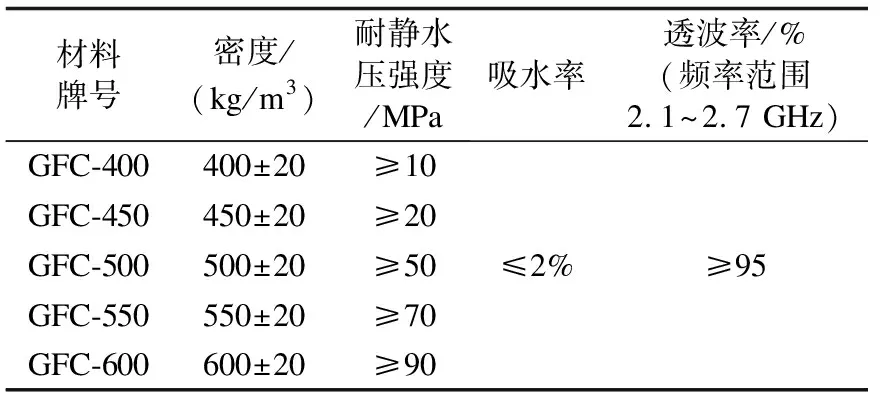

固体浮力材料一般是由无机轻质填充料——玻璃微球,按照一定的比例填充到有机高分子材料——环氧树脂中,经过化学反应得到的复合材料。现阶段深海固体浮力材料由高强度的粘接剂、固化剂为基材填充轻质空心微球为骨架组成,根据不同的使用水深,调配基材和空心微球的比例参数,在一定温度、压力下固化成型。性能指标参数见表1。

表1 固体浮力材料的性能指标参数

其中,深潜浮力材料的基体材料一般具备强度高、密度小、与无机空心微球有良好的浸润性,且固化前粘度小的特性,其中良好的浸润性和固化前粘度小的特性有利于空心球的均匀分散和高比例填充[3-4]。环氧树脂的压缩强度一般为100~120 MPa,密度为1.15~1.5 g/cm3。目前,应用较好的材料为环氧树脂类高分子材料。

空心微球的耐压强度是固体浮力材料应用深度的主要因素之一,而微球本身的耐压强度取决于材料的许用应力、球的直径和壁厚[4]。试验表明:经过改性树脂加强后的微球,强度可以大大提高,当空心玻璃微球耐压强度达到100 MPa后,完全可以承受注射、挤出等成型加工过程中的剪切应力[5-6]。若对玻璃微球进行钢化处理或制备微晶玻璃微球,抗压强度可达到600 MPa。经过树脂加强后的一般微球,强度即可有较大的提高,所以对空心微球的选取需要按照使用深度选取性价比最佳的微球[7-8]。

由于固体浮力材料的性能不仅取决于基体树脂的结构与性能、微球本身的结构强度,还与固化剂、添加剂的结构与性能及它们之间的配比,以及其成型固化历程的工艺参数有关[9]。目前常用的方法为在对材料选择设计的基础上,优化工艺参数提高固体浮力材料的整体使用性能。

2 固体浮力材料的结构及设计

固体浮力材料是由无机轻质填充料,填充到有机高分子材料中,经过化学反应得到的固态化合物,一定的工艺制作出固体浮力材料。而组成深海装备外形的固体浮力材料由多块浮力材料粘接而成,主要为装备提供正浮力,同时满足载体的稳定性和水动性能,并起到围护耐压壳体及内部仪器设备直接与外界物体碰撞的作用[10]。设计固体浮力材料的整体结构时需要考虑浮力块在载体中的总体布置情况,成形后载体的总体流线型、重心平衡及各外部结构之间的相互影响关系等因素。

2.1 总体配置及要求

本文以某探测载体成形为例进行说明。其中载体使用的环境温度为-8~50 ℃,工作水深为1 000 m,介质为海水和海洋大气环境,自重不大于1 500 kg,可提供正浮力不小于100 kg。探测载体整体结构如图1所示。

探测载体整外形由固体材料GFC-400加工后粘接而成,内部由不锈钢316L焊接一体的框架,固体浮力材料提供正浮力,框架用来搭载传感器和控制部分,内部骨架结构如图2所示。

采用固体浮力材料与框架的结构设计提高浮心的位置,并通过增大稳心高度(浮心与重心的位置差)来提高探测载体的姿态稳定性。经计算载体的稳心为72 mm,重心及浮心如图3所示。

2.2 工艺设计

组成探测载体外形浮力块的成形结构设计原则主要为:

1)满足载体稳定性的原则。设计计算确保浮力块与内置骨架相结合后的浮心在载体的上部,粘接后的浮力块外表面按探测载体的线形加工,这样既提高了载体的稳心又满足载体的水动性能。

2)采用标准块与复杂形状块相结合的原则。为了减少浮力块的加工难度和降低加工成本,设计布置在载体框架内部的浮力块时,需采用标准块和复杂形状相结合的方式粘接;而布置在载体框架外部的浮力块外表面要满足相应部位要求的线型。

3) 利用受力的方向性,方便对浮力块粘结的原则。尾翼采用X型布置,浮力块对称布置,使浮力块与载体框架设计融为一体,互相依托方便浮力块的粘结成形。

探测载体的成形工艺,由标准块与复杂形状粘结后加工成载体各部分的尺寸,然后按照工艺要求粘接成形为一整体。成形的工艺设计方案如图4所示。

如图4 所示,在粘接前,首先把内部骨架表面擦洗干净,然后依次粘接舯段、艏段和艉段。浮力块之间的间隙用同型号的浮力材料调粘结剂进行填补,固化后对表面的不平处进行磨平并在外表面喷涂防水层。成形后,载体整体排水V0=1 500 kg,空重M空=1 380±10 kg,抛载后理论正浮力F0=120±10 kg,满足载体使用要求。

2.3 固体浮力材料浮力损失的对策

固体浮力材料是一种脆性材料,其内部材料是均匀的实体,安全性是浮力材料结构设计中的重要问题。在较大静水压的作用下,固体浮力材料的浮力损失主要由体积收缩和吸水2个因素引起,常用浮力材料体积收缩和吸水率2个指标来表示。

2.3.1 体积收缩率的影响及对策

在静水压力作用下,体积收缩率与浮力材料块的形状和体积大小无关,与静水压力P和体积弹性模量有关,体积收缩率与弹性模量近似成反比例函数关系,弹性模量可以通过检测得出。

利用ANSYS软件,模拟深海静水压力环境,对固体浮力材料试块进行受力分析和计算。载体工作最大水深为1 000 m,即使用最大水压P0=10 MPa,不载人固体浮力材料按实际使用水深的1.1~1.2倍计算其耐水压强度,安全系数取1.2,加载载荷PJ=12 MPa,体积弹性模量E=2.73 GPa,泊松比μ=0.3。为保障在ANSYS中建模和网格划分阶段的可靠性及可预测性,对模型进行简化并忽略小的倒角,网格划分后节点数55 208,单元数31 513,如图5所示。

计算结果显示,载体排水量V0=1 500 kg,载体最大应变ε=0.001 795,体积变化ΔV=3ε·V0=7.1 kg,即由体积收缩率引起的浮力损失F损=7.1 kg,对于一定深度来说,通过计算体积的最大变化量额外增加一定数量的浮力材料进行补偿体积收缩引起的浮力损失,针对本载体在最大水深环境中因体积收缩率引起的浮力损失的对策是增加7.1 kg的浮力抵抗体积变化引起的浮力损失。

2.3.2 吸水率的影响及对策

在静水压力作用下,吸水率与浮力材料所受外压有关,也近似与浮力材料表面积和加压时间成正比。文献中试验显示,吸水率与固体浮力材料的使用次数无关,但会影响缩短浮力材料的使用寿命。吸水率(满足≤1%的技术指标)可保证载体在大深度静水压工作条件下浮力的影响较小[11]。

吸水率引起浮力损失的对策:针对吸水率的影响,现有技术常采用的方法是在固体浮力材料表面喷涂阻水层。其中聚脲弹性体阻水层热稳定性好、附着力好、耐候性好、固化快、无毒害作用,可保障固体浮力材料在长时间条件下基本不吸收水分,提高其在水中使用的安全性和可靠性[2,11]。

综上分析,总的浮力损失约为7.1 kg,理论上固体浮力材料提供正浮力F0=120±10 kg,减去浮力损失,提供正浮力约为F实=113±10 kg,满足使用指标大于100 kg正浮力的要求。

3 结束语

本文通过对固体浮力材料的研究应用,首先介绍了固体浮力材料的特性及选择使用要求,然后结合具体案例分析固体浮力材料成形的一些设计原则,针对固体浮力材料在深海中使用时的浮力损失,提出相应的解决对策,最后按照设计选择制做出符合要求的载体。该载体交付并服役多个航次,工作正常。