基于颗粒流的基桩自平衡测试法数值模拟

2018-12-19,,,,

, , ,,

(1.中国地质大学(武汉) 工程学院,武汉 430074; 2.中铁第四勘察设计院集团有限公司 地质与路基设计研究处,武汉 430063; 3.核工业江西工程勘察研究总院,南昌 330079;4.核工业西南勘察设计研究院有限公司,成都 610061)

1 研究背景

通过对比自平衡测试法和传统静载试验的测试结果,不难发现传统静载试验所得到的承载力与自平衡测试法所得到的结果并不十分相符,而且这方面的理论研究比较匮乏。以往的自平衡测试法数值模拟研究中,对试验过程中桩周土体颗粒的孔隙率、位移场、应力场以及荷载传递机理的研究较少,而且基本都是视土体为均匀、各向同性的连续介质,依赖高度简化和规定性质的本构方程,忽略了颗粒刚度、摩擦性质、粒径、形状及其分布等细观参数的影响,使得结果出现一定的偏差[1-3]。

本文利用离散元方法能考虑细观参数的优点,采用颗粒流程序(PFC2D)模拟自平衡测试法的整个测试过程,从细观角度(土体颗粒)分析测试过程中土颗粒细观组构变化,土体状态的改变及土体应力场、位移场的变化规律等。通过分析还可得到上下段桩的Q-s曲线,克服以往宏观角度研究的众多缺陷,为自平衡测试法的理论研究提供一种全新的尝试和探索。

2 二维离散元模型的建立

二维颗粒流(PFC2D)程序是通过离散单元法来模拟圆形颗粒介质的运动及其相互作用。本文利用颗粒流数值双轴试验,找到能够客观反映黏性土抗剪强度参数的土体颗粒细观参数。总结前人[4-7]对黏性土细观参数研究,根据本文所采用土体的实际情况,先选取一组合适的细观参数,进行计算,将所得到的模拟结果与室内试验结果进行匹配;若偏差较大,则调整细观参数,直到获得与土体真实力学特性相近的一组细观参数。

2.1 细观参数的获取

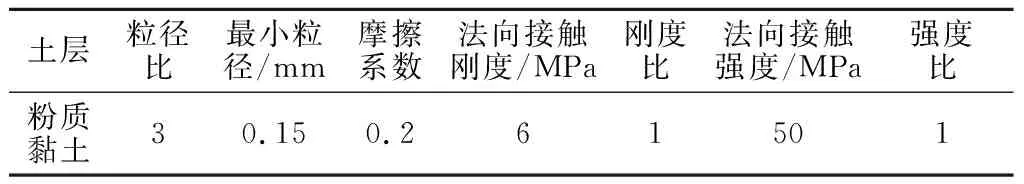

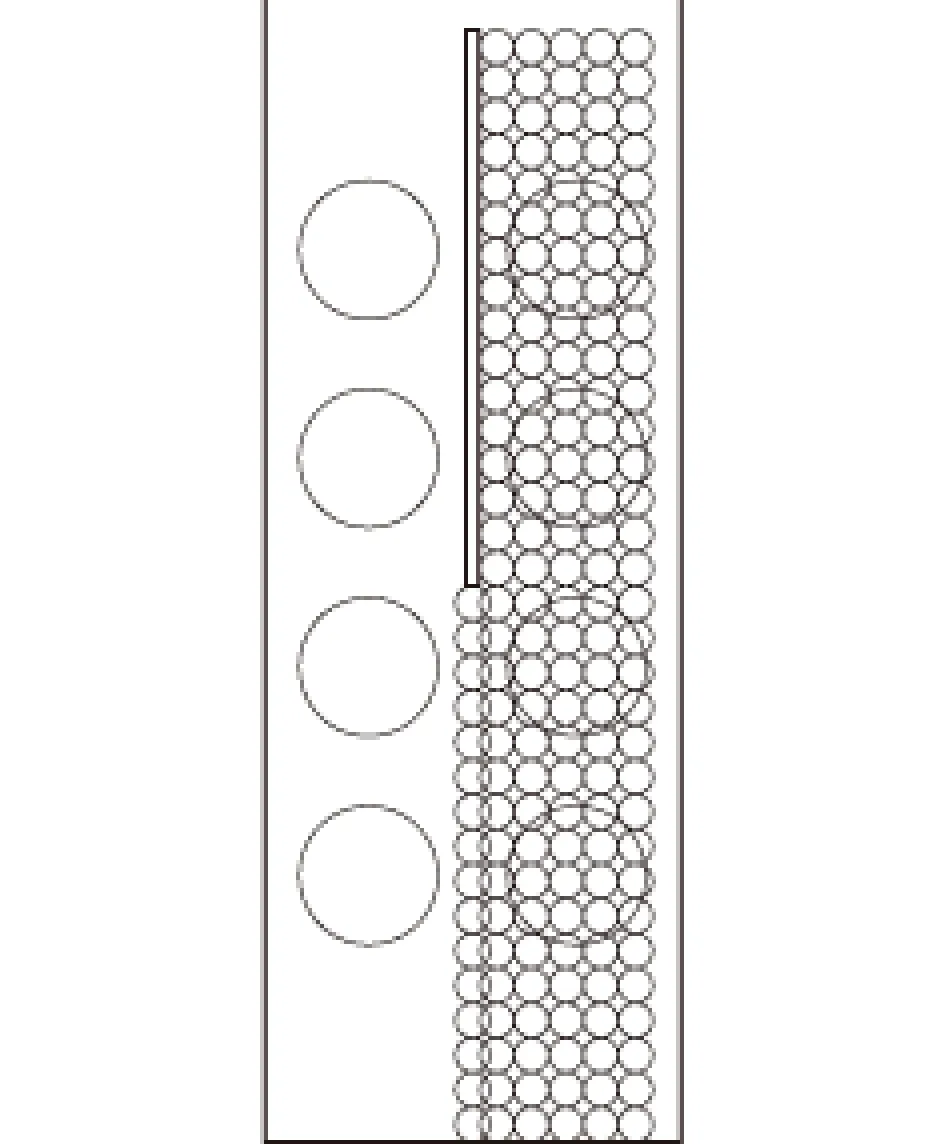

本文通过模拟双轴试验来获取适用黏性土的细观参数,依据室内双轴试验实际情况,数值试样的尺寸选取为70 mm×25 mm(高度×直径),数值试验的细观参数见表1,数值双轴试验模型示意图见图1。

表1 黏性土细观参数Table 1 Mesoscopic parameters of clayey soil inPFC model

图1 数值双轴试验模型示意图Fig.1 Schematic diagram of numerical biaxial test model

根据陈祖煜[8]提出的p-q法整理数值双轴试验的数据,获得不同围压下的抗剪强度指标(黏聚力c和内摩擦角φ),将模拟试验得到的应力数据进行绘图,线性拟合得到p与q之间的关系,即

(1)

式中:σ1为最大主应力;σ2为最小主应力。

由线性拟合获得的直线可以得到直线的截距和斜率,通过式(2)即可得到c和φ这2个重要的抗剪强度指标,即

(2)

式中α为直线斜率。

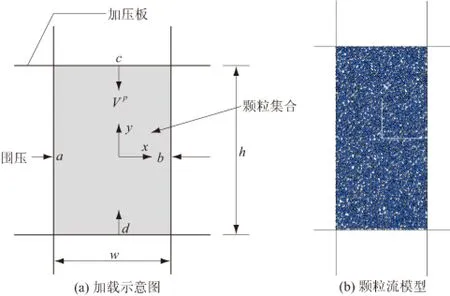

不断调整各细观参数,建立各组细观参数与抗剪强度指标c,φ的定性与定量关系,得到能从宏观上反映黏性土的细观参数,室内试验与数值模拟试验的应力-应变曲线如图2所示。

图2 黏性土偏应力-轴向应变曲线Fig.2 Deviatoric stress versus axial strain of clayey soil

由图2可知,数值模拟结果与室内三轴试验结果基本吻合,说明表1中的这一组细观参数能够反映黏性土的宏观力学性质。

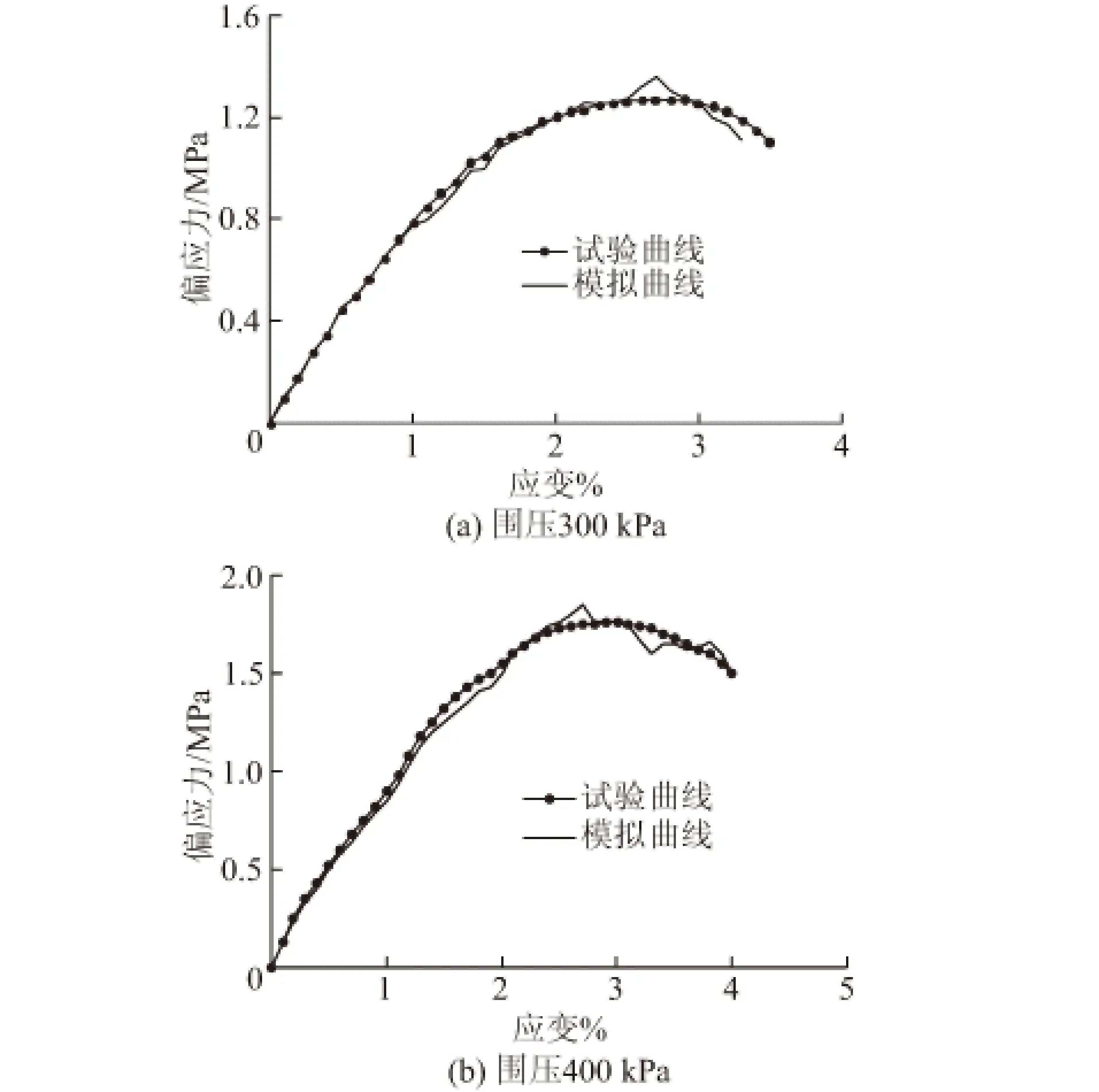

2.2 基桩自平衡测试法的数值建模

用PFC2D软件对单桩静载自平衡测试法进行建模。利用wall模型模拟边界墙体和桩体,利用ball模型模拟土体颗粒。综合考虑计算效率和模拟精度等方面问题,根据武汉市某一工程实例中试桩的具体参数(桩长40 m,桩径1 m,长径比40∶1,荷载箱位于桩底以上约10 m的位置),数值模型中桩长取850 mm,其中有效桩长为800 mm,桩径D取20 mm,荷载箱位于桩底以上200 mm处的位置。根据Bolton等[9]在利用离心机试验模拟静力触探问题时,发现当模型槽的宽度与静力触探探头直径比值>20倍时,模型槽的边界效应已经不明显,因此本文建立的二维模型槽在桩径方向取30D,即为600 mm(宽度),模型槽在桩长方向取大约2L,即为1 700 mm(高度)。模型槽及桩体均由多面墙体组成,模型尺寸及自平衡测试法试验PFC2D模型如图3所示。

图3 模型尺寸及自平衡测试法试验模型Fig.3 Modeling of self-balanced test and model dimensions

图4 监测圆系统Fig.4 System of monitoring circle

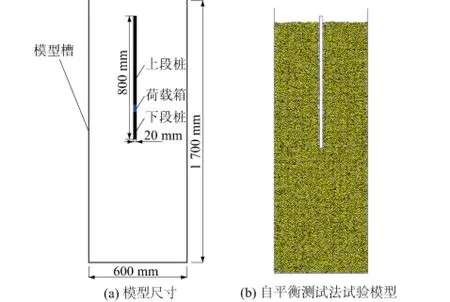

利用设置的监测圆系统以及组成桩体的墙体测量相关的物理力学参数。由于对称性,仅在一侧设置较多监测圆,监测圆的设置如图4所示。

量测系统主要用来测量自平衡测试法加载过程中桩周土体以及桩身部位相关的物理力学参数,主要包括2个部分:一是颗粒流自带的测量圆系统,设置两套,半径分别为25 mm和100 mm,此处测量圆是用来记录土体的平均应力、应变、孔隙率和配位数等变化情况;二是桩身墙体,主要用于监测自平衡测试法加载过程中桩身墙体的应力变化情况,主要是将桩身右侧墙体采用17面墙体拼接而成,可获取桩身不同位置处在加载过程中作用力的变化情况。上段桩和下段桩桩体均采用50 mm长的一段墙体代替,由于上段桩朝上移动,下段桩朝下移动,为防止加载过程中颗粒由荷载箱处往桩体内部溢,故荷载箱位置采用30 mm的搭接。

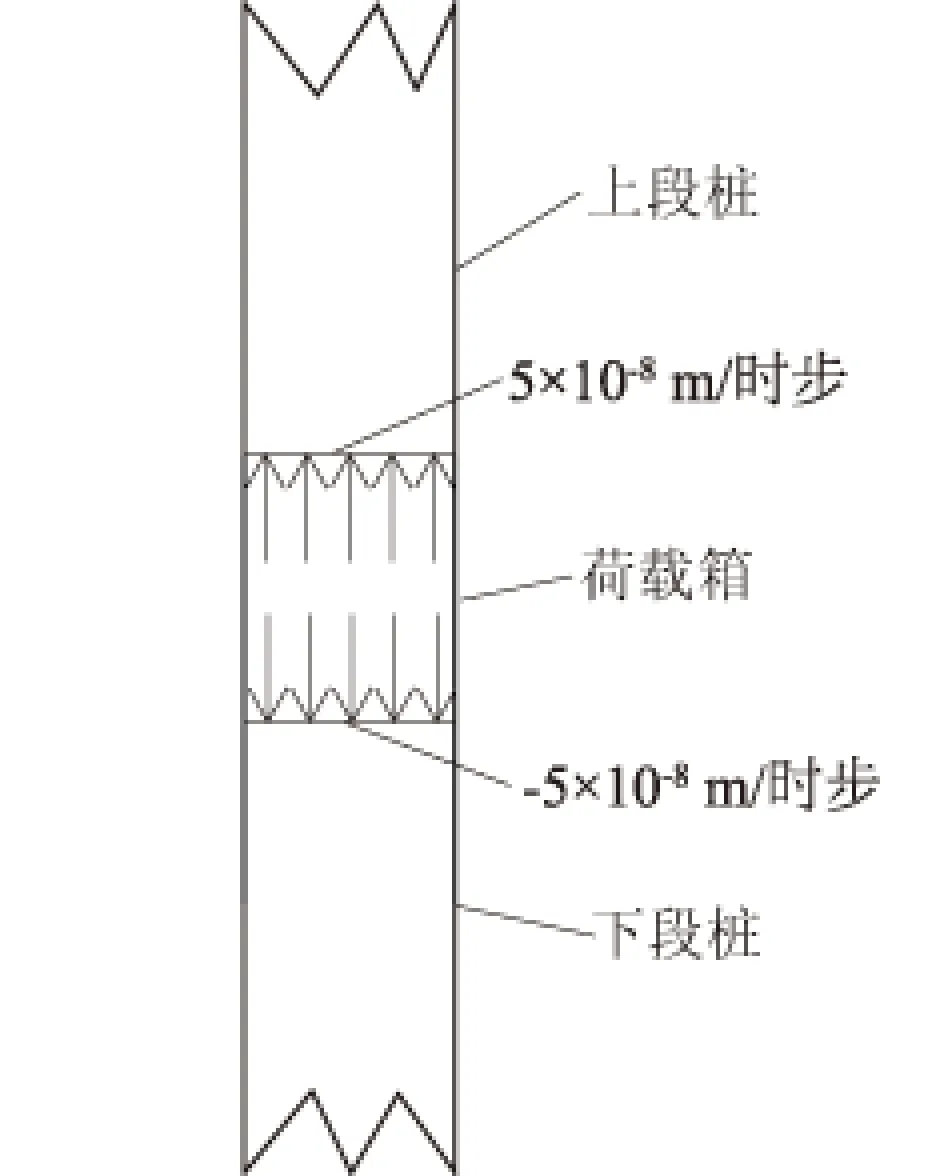

图5 模拟自平衡测试法加载示意图Fig.5 Modeling of loading of self-balanced test

本文通过对构成桩的墙体施加速度模拟加载。同现场实际测试一样,分6级加载,在每级加载过程中控制桩身荷载箱以上墙体的速度为5×10-8m/时步,荷载箱以下墙体的速度为-5×10-8m/时步(以竖直向上为正方向),每级加载20 000时步,静置循环20 000时步,可以控制上段桩以及下段桩的位移均为6 mm,加载示意图如图5所示。

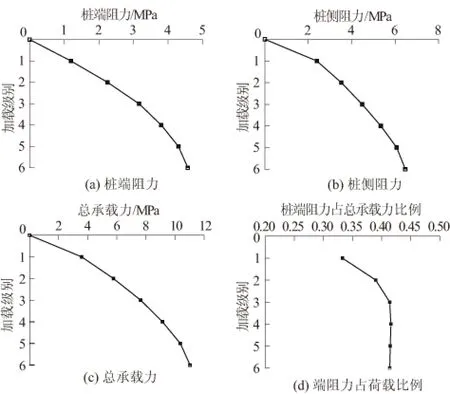

图6 桩端阻力、桩侧阻力、总承载力、端阻力占荷载比例与加载级别关系曲线Fig.6 Curves of tip resistance, side resistance,total bearing capacity, and ratio of tip resistance to load against load level

3 数值模拟结果与分析

3.1 基桩自平衡测试法的承载性状

根据数值模拟结果,输出桩底及桩身右侧墙体在加载过程中x,y方向上的接触应力数据,获得自平衡测试法加载过程中桩端阻力、桩侧阻力以及总承载力的变化情况,得到桩端阻力、桩侧阻力以及总承载力与加载级别变化曲线如图6(a)—6(c)所示。根据图6(a)和图6(c)可以得到,桩端阻力占荷载比例与加载级别的关系,如图6(d)所示。

由图6(a)可知:桩端阻力随着加载级别的增加不断增大,但是增大的速度越来越小。前4级桩端阻力增长较快,能够达到3.8 MPa;当加载第4级时增长速度明显减慢,表明桩端阻力的增长只是在一定的范围内增长,并不是无限的增长。

由图6(b)可知:桩侧阻力随着加载级别的增加不断增大,但是增大的速度越来越小。前5级侧阻力增长较快,能够达到6.07 MPa;当加载第5级时出现明显的拐点,增长速度明显减慢,表明桩侧阻力的增长只是在一定的范围内增长;当桩侧土的摩阻力发挥到极限值时,不再增长。

由图6(c)可知:总承载力随着加载级别的增加不断增大,但是增大的速度越来越小,前5级总承载力增长较快,其值能够达到10.37 MPa;当加载第6级时,增长速度明显减慢。

由图6(d)可知:加载到第1级荷载时,桩端阻力占总承载力的比值为0.33;加载到第3级时,比值达到了0.41;随后的3级加载比值稳定在0.41左右。

一般认为桩侧阻力先于桩端阻力发挥,但在本模型中桩端阻力自始至终发挥着重要的作用。出现此结果的原因主要是由于自平衡测试法与传统静载试验加载方式不同。自平衡测试法是通过桩中间的荷载箱对桩体分别施加向上和向下的荷载,且本次模拟荷载箱的位置离桩端较近,导致在加载的初始阶段,桩端阻力就有一定的发挥,在第3级加载时桩端阻力所起的作用比较大,但是由于本次模拟的桩长径比为40∶1,加载全过程中桩侧阻力始终占据主导地位。

3.2 基桩自平衡测试法承载性状的细观特点

3.2.1 桩周土体孔隙率变化规律

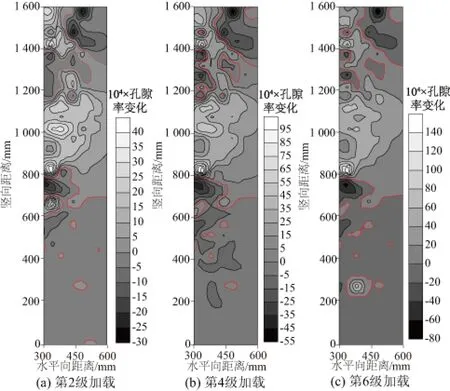

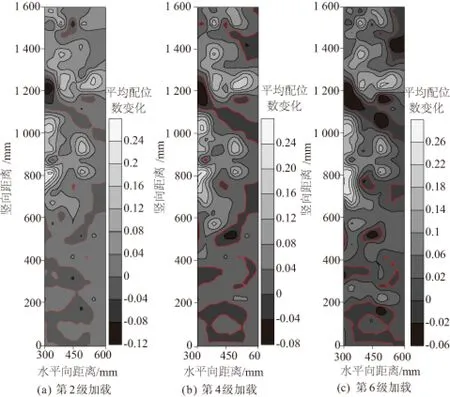

在每一级加载后,利用其中设置的监测圆测量土体孔隙率。为了便于观察,将各级孔隙率减去初始孔隙率然后乘以10 000倍。利用得到的数据,绘制每一级下的孔隙率变化云图。取其中加载级别为第2、第4、第6级时所得到的云图进行分析,如图7所示。

图7 桩周土体孔隙率变化Fig.7 Changes of porosity of soil around pile

由图7可知,孔隙率随着加载级别的增加在空间上呈现出有规律的变化。上段桩上部近桩侧土体孔隙率增大且增大趋势明显,该区域沿竖直方向1 550 mm位置呈圈状向四周增大趋势减小,水平方向为远离桩体处孔隙率增大的趋势越来越小,此区域为疏松区,而该区远桩侧土体孔隙率减小且减小明显,该区域为压密区。上段桩中部近桩侧土体的孔隙率增大且增大趋势明显,但是随着加载级别的增加,此区域不断减小,而该区远桩侧土体的孔隙率变化不明显,该区域为压密区。上段桩下部及下段桩桩侧土体的孔隙率增大且增大明显,向四周呈圈状增大趋势减小,但是在桩端右侧出现一孔隙率增大十分明显的区域,该区域为疏松区。与桩侧变化不同的是,桩端附近的土体孔隙率减小,且越靠近桩端孔隙率变化越大,沿竖直方向变化趋势减小,形成一个压密区。对比不同的加载级别可以看出,桩端土体在受到的加载力越来越大时,对土体的影响范围也越来越大。

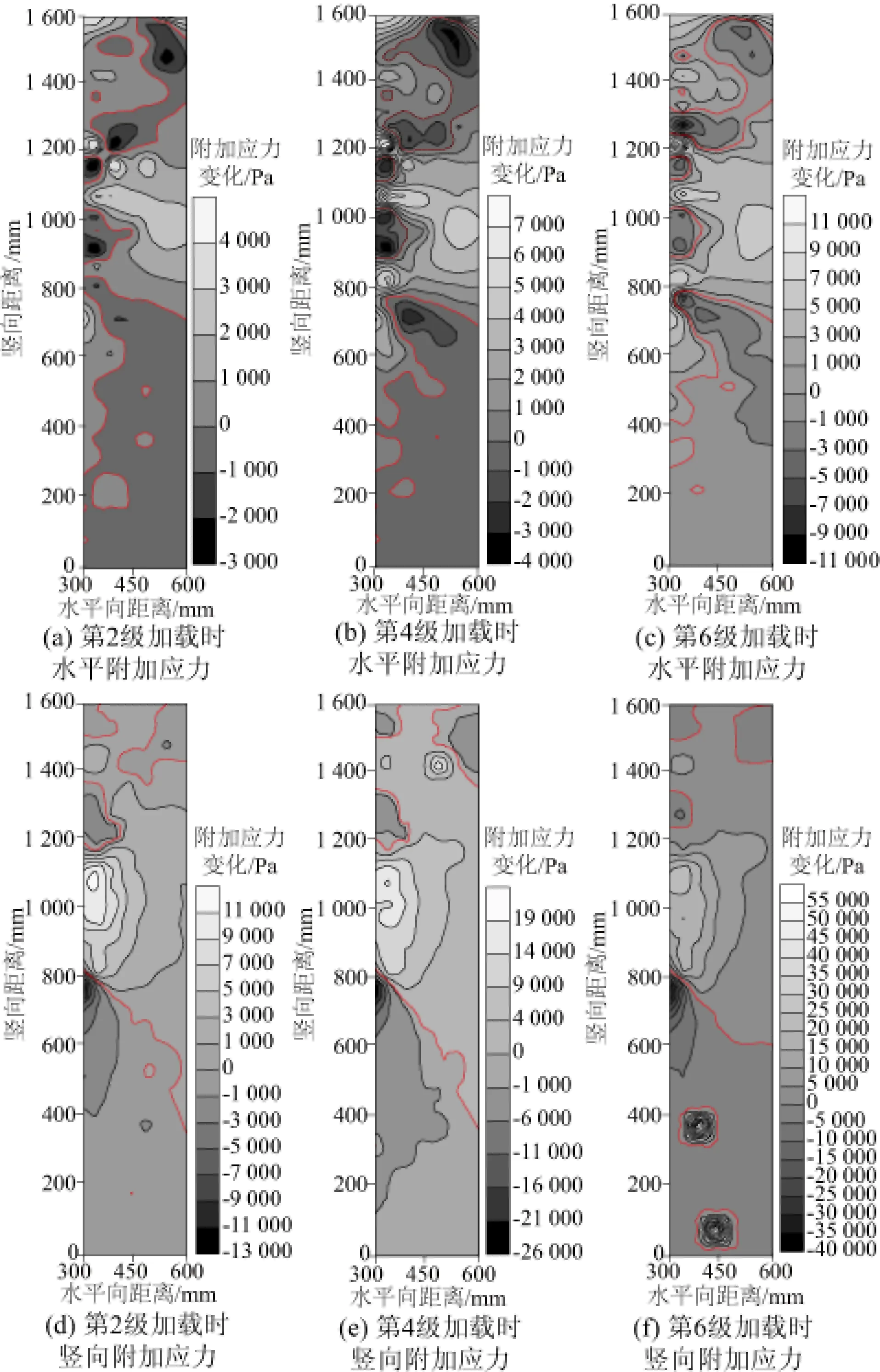

3.2.2 桩周土颗粒配位数变化规律

在二维颗粒流程序中,配位数为监测圆内某一颗粒与周边其他颗粒的接触数。在每一级加载后,利用其中设置的监测圆测量土体颗粒之间的平均配位数。为了便于观察,将各级配位数减去初始配位数得到其变化值。利用得到的数据,绘制每一级下的平均配位数变化云图。取其中加载级别为第2、第4、第6级时所得云图进行分析,如图8所示。

图8 桩周土体颗粒平均配位数变化Fig.8 Changes of coordination number of soil particles around pile

由图8可知,上段桩上部土体颗粒的配位数增大,该区域水平方向上远离桩体的配位数增大的趋势越来越小,竖直方向越往上增大趋势越大,水平方向的影响范围主要到距模型500 mm处,即10D。上段桩中部土体颗粒的配位数减小,竖直方向上呈一个环状,在约1 200 mm处配位数减小的数值达到最大,往上往下均趋势变弱,水平方向上配位数减小趋势越小且水平方向的影响范围主要到距模型左边界400 mm处,即5D,该区域为疏松区。上段桩下部及下段桩土体颗粒的配位数增大且增大趋势明显,沿水平方向增大趋势减小,竖直方向增大趋势增大。桩端附近的土体配位数增大,且越靠近桩端配位数变化越大,沿竖直方向变化趋势逐渐减小,形成一个压密区。对比不同的加载级别可以看出,桩端土体在受到的加载力越来越大时,对土体的影响范围也越来越大,从第1级加载的竖向800~700 mm处,变为第6级加载的竖向800~600 mm处,影响范围从桩端以下5D变为10D。

在自平衡测试加载过程中,上段桩向上移动,下段桩向下移动,导致荷载箱附近的土体颗粒受到2个相反力的作用,有一个拉扯作用,导致这一区域的孔隙率减小但是接触数反而增大;而上段桩的上部以及上段桩下部与下段桩的土体颗粒受到压缩,这一区域土体孔隙率减小,土颗粒之间的接触增多,形成一个压密区。而桩端主要是由于桩向下移动的过程中,对桩端土体的挤密作用,增加了土体颗粒之间的接触。上述为桩周土体颗粒的配位数发生这种变化的主要原因。

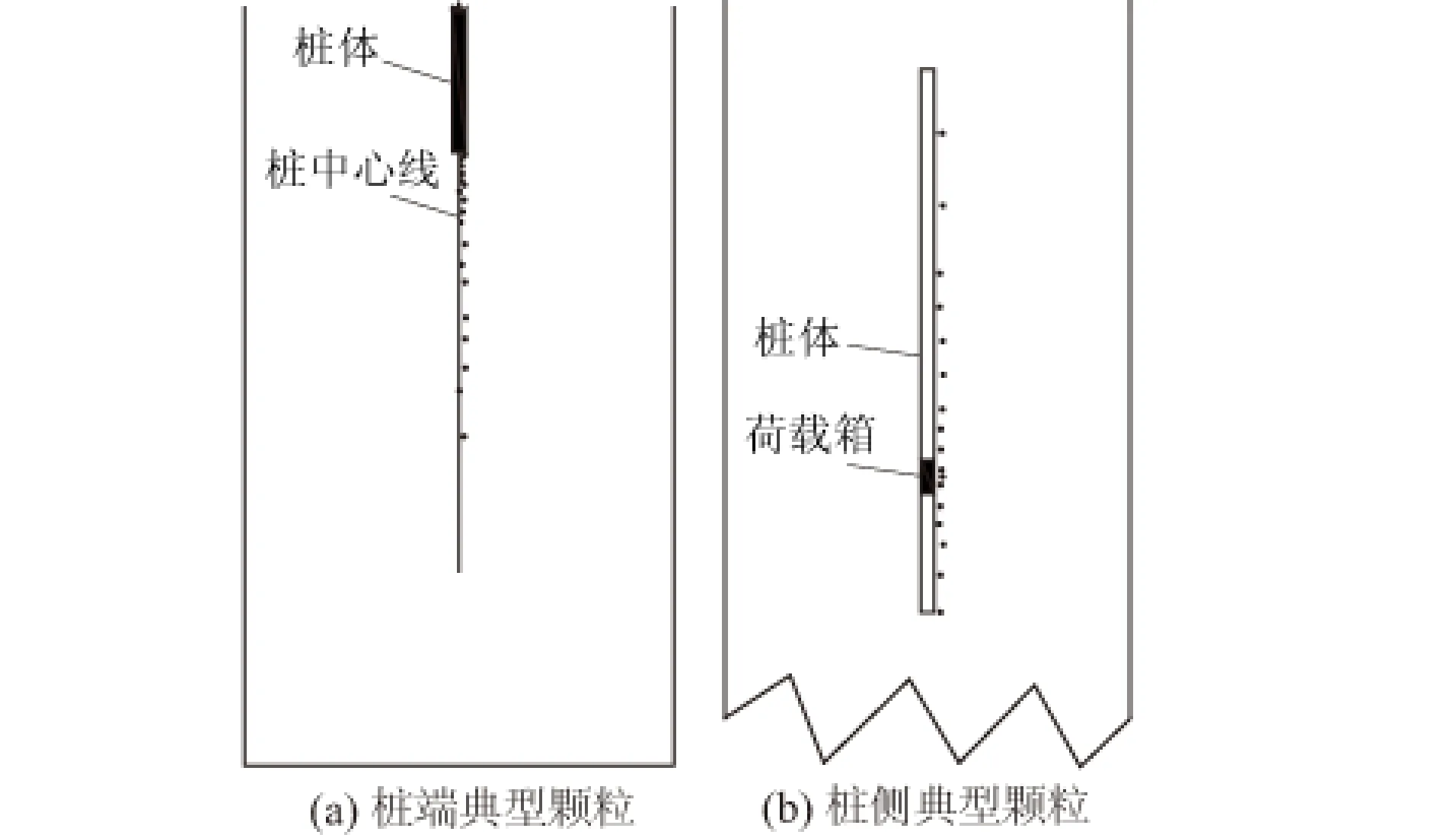

3.2.3 桩周土体应力变化规律

在每一级加载后,利用其中设置的监测圆测量土体内的水平方向附加应力和竖直方向附加应力。通过计算得到在加载过程中土体的附加应力,绘制每一级下的附加应力变化云图。取加载级别为第2、第4、第6级时所得的云图进行分析,水平和竖向应力云图如图9所示。负值表示附加应力为正,土体颗粒进一步压缩;正值表示附加应力为负,颗粒在一定程度上压缩减小。

图9 桩周土体水平和竖向附加应力场变化Fig.9 Additional horizontal and vertical stress fields in soil around pile

由图9(a)—图9(c)可知,桩周土体水平附加应力随着加载级别的增加在空间上呈现出有规律的变化。桩端附近,土体的水平附加应力持续快速减小,表明在下段桩的刺入作用下,桩端土体受到斜下方的挤阔作用,且作用随着加载级别的增大逐渐变强,在桩端斜下方,在水平方向400~500 mm处,竖直方向700~750 mm的区域,出现一个水平附加应力场增大区域。桩侧附近,水平附加应力变化最剧烈的位置位于荷载箱附近即竖向1 000 mm处,且随着加载级别的增加颜色逐渐变深,表明桩侧在这个区域剪切作用十分强烈,往上往下颜色均有不同程度的变浅,表明水平附加应力作用在上段桩的上部和下段桩的下部周围土体的效果不太明显。在荷载箱的正右方,也就是水平方向400~500 mm,竖直方向900~1 100 mm的区域,出现一个水平附加应力减小的区域,在此区域由于下部和上部土体的挤出效应在此处形成一定的张拉效果,而此区域再往上(水平方向350~500 mm,竖直方向1 250~1 350 mm)出现一个挤密区,此区域的出现主要是由于上部土体的自重与下部土体的挤密作用双重影响下,出现一个挤密区,与理论结果相符。桩周土体颗粒之间的水平附加应力主要集中在桩端附近以及荷载箱所在的区域,这2处产生较大的水平向附加应力,变化较剧烈。

由图9(d)—图9(f)可知,桩周土体颗粒之间竖向附加应力场随着加载级别的增加在空间上呈现出有规律的变化。在桩端下部大约30°以内的区域,竖向附加应力场呈圈状放射分布,且随着加载级别的增大,颜色逐渐变深,表明土体颗粒之间竖向附加应力持续快速增加,形成一个逐渐增大的挤密区域,此区域挤密的土体给予桩身足够的端阻力。桩侧附近,竖向附加应力变化最剧烈的位置位于荷载箱附近即竖向800~1 200 mm处,此区域竖向附加应力变小,且随着加载级别的增加颜色逐渐变浅,区域范围变大,表明这个区域土体受到的拉扯作用十分强烈。竖向1 200 mm处往上颜色均匀,表明竖向附加应力作用在上段桩的上部周围土体的效果不太明显。桩周土体颗粒之间的竖向附加应力主要集中在桩端附近以及荷载箱所在的区域,桩端附近土体颗粒之间的竖向附加应力增大较多,荷载箱附近减小较多,对比附加水平应力值和附加竖直应力值可知,竖直应力值的变化远大于水平应力值的变化。

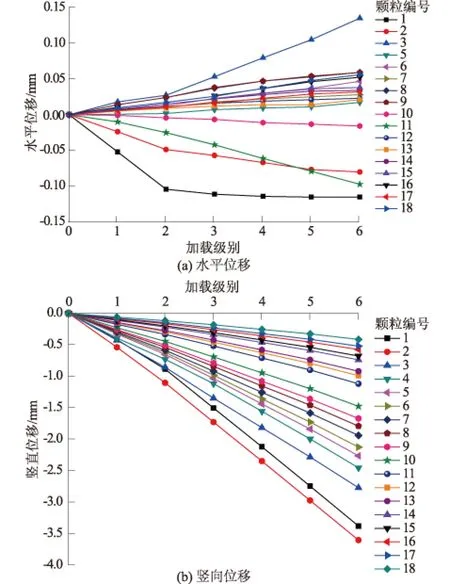

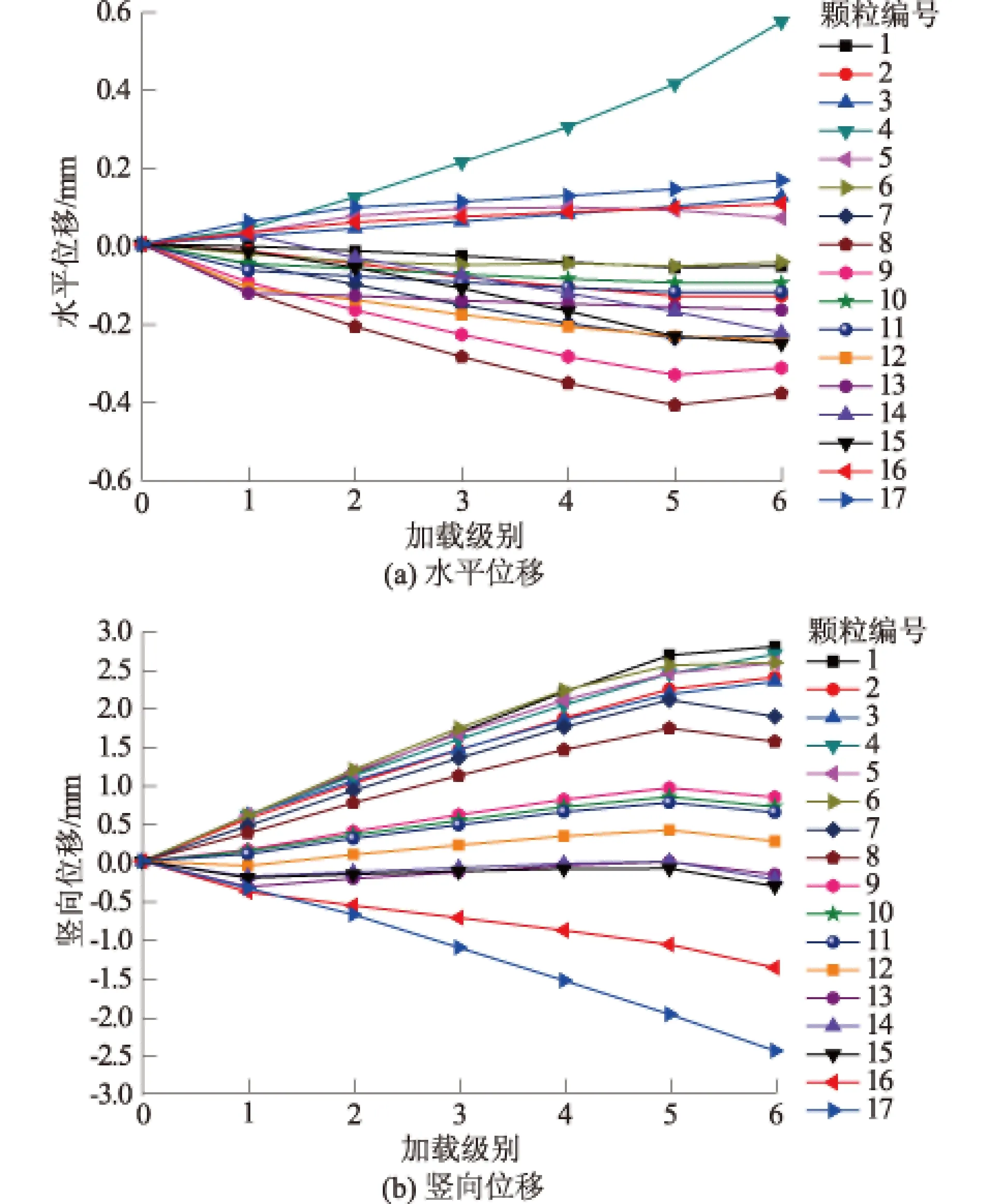

3.2.4 桩周土体位移变化规律

在每一级加载后,利用编写的程序测量一定区域内颗粒的位移变化。利用计算结果获取选定区域内颗粒的数目、编号、坐标、水平方向位移以及竖直方向位移等。本文共选择18个桩端和17个桩侧的典型颗粒进行分析,所选择的典型颗粒分布如图10所示。桩端所选择的18个颗粒全部位于桩中心线的右侧且位于桩端的正下方,并近似呈一条直线分布,近桩端取点较密,远离桩端取点较疏,由上到下进行重新编号,依次为1—18号颗粒。桩侧所选择的17个典型颗粒全部位于桩体的右侧,并近似呈一条直线分布,近荷载箱取点较密,远离荷载箱取点较疏,由上到下进行重新编号,依次为1—17号颗粒。

图10 典型颗粒分布示意图Fig.10 Distribution of selected particles

桩端下部土体颗粒位移随加载级别的增加其变化曲线如图11所示。

图11 桩端典型颗粒水平位移和竖向位移Fig.11 Horizontal and vertical displacements of selected particles at pile tip

由图11(a)可知,随着加载级别增加,每一个颗粒的水平位移都有不同程度的变化且量值相对较小。

桩端中心线右侧桩端以下约20 mm即1D范围内的土体颗粒在加载过程中不断的朝左移动;桩端以下20~100 mm即1D~5D范围内的土体颗粒在加载过程中不断朝右移动;桩端以下100~140 mm即5D~7D范围内的土体颗粒在加载过程中不断朝左移动;桩端140 mm即7D以下的土体在加载过程中不断朝右移动。

水平位移相对较小,在加载级别为6时,水平位移的最大值为D3号颗粒的0.134 8 mm,其余颗粒位移均在-0.1~0.05 mm之间。

由图11(b)可知,随着加载级别的增加,每一个颗粒的竖向位移都有不同程度的增加。并且竖向位移在整个加载过程中全部为负值,说明土体颗粒全部向下移动。在加载到第6级时,竖向位移的最大值出现在D2号颗粒即桩端以下约10 mm处,其位移为-3.602 mm。该处以下,同一加载级别下,越靠近桩端,其竖向位移越大;越远离桩端,其竖向位移越小。以上结果表明,桩端土体颗粒在整个加载过程中,全部向下移动,且越靠近桩端其竖向位移越大,越远离桩端其竖向位移越小,由此可以得到由于下段桩的移动,桩端土体处于压密状态,并且压密作用只是在桩端一定范围的土体内存在。

比较加载过程中的桩端土体的水平位移和竖向位移可知,由于下段桩的持续压入,桩端下部土体竖向位移较大,远远大于水平位移,且影响范围主要在桩端以下20D的范围以内。

桩侧土体颗粒位移随加载级别的增加其变化曲线如图12所示。

图12 桩侧典型颗粒水平和竖向位移Fig.12 Horizontal and vertical displacement of selected particles of pile side

由图12(a)可知,随着加载级别的增加,每一个颗粒的水平位移都有不同程度的变化。上段桩(1 000~1 600 mm)水平位移值相对较小,最大值为C4号颗粒,其值为0.57 mm,由C1和C2号颗粒水平位移为负值,可知在加载过程中桩头附近土体朝左移动;由C3和C5号颗粒水平位移为正值,可知在加载过程中上段桩中部附近的土体朝右移动;由C6和C11号颗粒水平位移为负值,可知在加载过程中上段桩下部范围内的土体朝左移动。荷载箱附近(900~1 100 mm)桩侧土体颗粒在加载过程中的水平位移最大值发生在C8号颗粒,其值为-0.383 mm,由C7—C15号颗粒水平位移全部为负值,可知在加载过程中荷载箱附近范围内的土体均朝左移动,但是水平位移值的大小规律不是很明显。下段桩桩侧土体颗粒在加载过程中最大值发生在C15号颗粒,其值为-0.254 mm。由C11—C15号颗粒水平位移为负值,可知在加载过程中下段桩上部附近范围内的土体均朝左移动,由C15-C17号颗粒水平位移为正值,可知在下段桩下部范围内的土体朝右移动。

由图12(b)可知,随着加载级别的增加,桩侧每一个颗粒的竖直位移都有不同程度的变化且呈规律性变化。表现为竖向位移值相对较大,最大值发生在1号颗粒处,其值为2.777 mm,当加载到第6级时,上段桩上部范围内的土体颗粒的竖向位移有所减小,上段桩下部范围内的土体颗粒的竖向位移仍在增加。由C1—C11号颗粒竖向位移均为正值,可知在加载过程中上段桩桩侧附近的土体均朝上移动。荷载箱附近土体颗粒在加载过程中,其上部范围内的土体,随着加载级别的增加,在不同程度的增大,且值全部为正值,表明这一区域,在加载过程中朝上移动。荷载箱下部范围内的土体,竖向位移随着加载级别的增加有所减小,且值全部为负值,表明这一区域,在加载过程中朝下移动。

下段桩桩侧土体颗粒在加载过程中的竖向位移表现为下段桩上部范围内的土体,随着加载级别的增加,竖向位移在不同程度的增大,且值全部为正值,表明这一区域,在加载过程中朝上移动。下段桩中部范围内的土体,竖向位移随着加载级别的增加,竖向位移有所减小,且值全部为负值,表明这一区域,在加载过程中朝下移动。以上2个区域,当加载到第6级时,竖向位移相对减小。下段桩下部范围内的土体,竖向位移随着加载级别的增加,竖向位移不断增大。

4 结 论

通过二维颗粒流对基桩自平衡测试法进行研究,分析单桩在加载过程中的承载特性以及桩-土相互作用细观规律,得出了以下结论:

(1)加载过程中桩周土体颗粒孔隙率的变化主要是桩端一定范围内的土体颗粒孔隙率变小,且越靠近桩端孔隙率变化越大,沿竖直方向变化趋势减小,存在挤密作用。桩侧土体孔隙率的变化主要是荷载箱附近和上段桩上部一定范围内变大,形成疏松区。

(2)加载过程中桩周土体颗粒之间接触数的变化主要是桩端一定范围内的土体颗粒之间接触数变大,且越靠近桩端,接触数变大的趋势越大,沿竖直方向变大趋势减小,存在压密作用。桩侧土体主要是荷载箱附近颗粒之间接触数变小,形成一个疏松区,荷载箱往上接触数变大,形成压密区,往下逐渐变大,形成压密区。

(3)加载过程中桩周土体应力场的变化主要集中在桩端以及荷载箱附近,这2处产生较大的水平向附加应力,变化较剧烈,而竖向附加应力主要是桩端附近的竖向附加应力增大较多,荷载箱附近减小较多。

(4)加载过程中桩周土体的位移场的变化主要是桩端一定范围内土体的竖向位移较大,且越靠近桩端竖向位移越大。桩侧土体的竖向位移主要是荷载箱附近变化较剧烈,往上颗粒朝上移动,往下颗粒朝下移动,土体颗粒之间的竖向位移远大于水平位移。

(5)分析加载过程中桩周土体的承载性状,得到加载的初始阶段,桩侧阻力要先于桩端阻力发挥,但是桩端阻力也有一定的发挥。随着加载的进行,桩端阻力开始占据明显的作用,由于桩长径比为40∶1,因而在加载后期,桩端阻力占比维持在0.41左右。