高压旋喷桩复合地基承载力研究

2018-12-19贾剑青赖远明李明正

贾剑青,刘 杰,赖远明,李明正

(1.兰州交通大学交通 运输学院,甘肃 兰州 730000;2.中国科学院 西北生态环境资源研究院,甘肃 兰州 730000;3.中铁十七局集团有限公司 第三工程有限公司,河北 石家庄 050227)

20世纪70年代以来,高压喷射注浆技术逐渐应用于岩土工程领域。近年来,随着我国基础设施建设速度的迅猛发展,高压喷射注浆技术广泛应用于软土地基加固处理、基坑支护及边坡防护等工程领域[1-4],并形成了一系列施工工法和技术[5-6]。单管高压旋喷桩是利用高压泵喷嘴中喷射出的高压浆液冲击破坏岩土体,同时借助于注浆管的提升和旋转,使浆液与崩落土体混合搅拌并凝结,在土体中形成圆柱状固结体[7-9]。单管施工法的固结体直径较小,一般桩径为0.4~1.4 m,单桩垂直极限荷载约为500~ 600 KN[8]。由于单管高压旋喷桩技术具有适用范围广、施工简便、振动噪音低及加固效果显著等特点,因此在软土地(路)基工程实践中得以广泛应用。

近年来,随着高压旋喷桩技术的广泛应用,国内外专家学者也针对其加固效果、工法及稳定性等问题开展了广泛的研究工作。 Croce P等[2]在桩体室内试验研究的基础上,分析研究了旋喷桩桩体变形模量与单轴压缩强度的相互关系及其变化规律;Shen S L等[9-10]通过试验研究及现场监测等手段,分析了桩体周围黏土剪应力的变化规律,并建立了深层混合桩施工过程中桩周超孔隙压力的计算方法;Wu Y D[11]在对某高速公路旋喷桩加固软土路基沉降监测的基础上,分析研究了该工程的加固效果以及该路基沉降的变化规律及特点;任连伟等[12]分析了高喷插芯组合桩的加固原理、施工工艺及其设计与质量检测要求及方法;李小杰[13]计算分析了旋喷桩复合地基承载力与试验桩数的变化规律以及桩体加固深度与承台宽度的比值对复合地基沉降量的影响等;安关峰等[14]模拟分析了旋喷群桩的弹性模量、桩长、桩径以桩距等对复合地基承载力的影响;王志丰等[15]以圆形断面自由紊动射流理论为基础,建立了高压旋喷桩直径的确定方法,并与现场实测结果进行了对比分析。本文以某铁路枢纽西南环线铁路路基加固改造工程为背景,采用现场试验、理论计算及数值模拟相结合的手段,研究高压旋喷桩的成桩质量及单桩复合地基承载力。

1 工程概况

某铁路枢纽西南环线所经地区为冲积、海积平原,地形平坦,地势开阔,大部分为坑塘、洼地,局部为农田及货场。本文选取了DK12+200—DK12+235工点为研究对象,地基地质勘查结果见表1。

表1 地质勘查结果

该软土路基采用高压旋喷桩加固技术,桩体采用32.5级矿渣硅酸盐水泥,水灰比1.0;桩间距1.4 m,桩体采用等边三角形布置,桩径0.6 m,桩长14 m,置换率为16.7%。高压旋喷桩布置图如图1所示;施工参数见表2。

图1 高压旋喷桩布置图(单位:m)

喷浆压力/MPa转速/(r·min-1)喷射流量/(L·min-1)提升速度/(m·min-1)每延米用料量/kg2015~2090~1000.15~0.20水泥∶湿土∶水=210∶486∶210

成桩28 d后,采用钻孔取芯法在桩径1/4处、全桩长范围内垂直钻芯,钻取了3个不同深度的芯样试件并测试了其无侧限抗压强度。测试结果表明,试件的无侧限抗压强度均不小于1.6 MPa。抽芯取样样本如图2所示(由于篇幅有限,本文仅给出1#桩取样样本);芯样测试结果见表3。

图2 1#高压旋喷桩芯样

编号钻进深度/m抗压强度/MPa评价0~4.02.29合格1#4.0~10.01.73合格10.0~14.01.62合格0~4.02.34合格2#4.0~10.01.81合格10.0~14.01.67合格0~4.02.42合格3#4.0~10.01.98合格10.0~14.01.71合格

2 复合地基现场试验

2.1 低应变动测试验

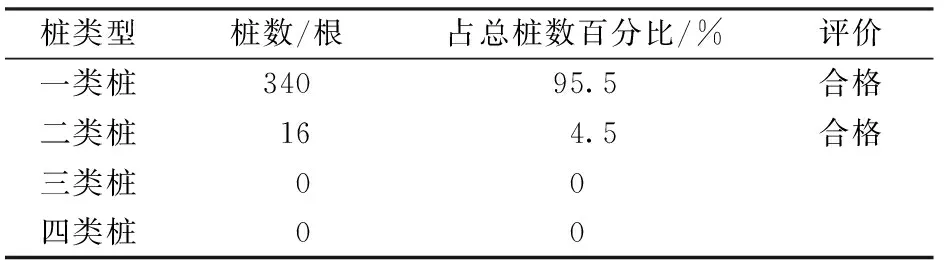

根据《建筑基桩检测技术规范》,旋喷桩结构的完整性可划分为4类:一类桩为桩身完整;二类桩为桩身存在轻微缺陷;三类桩为桩身存在明显缺陷;四类桩为桩身存在严重缺陷或断桩[16]。为确保旋喷桩的完整性[17],对本工点的356根桩体均进行了低应变动测试验,试验结果见表4。

表4 低应变动测试验结果

2.2 复合地基静载荷试验

2.2.1 试验设计

成桩28 d后对单桩复合地基进行静载荷试验,并要求单桩复合地基承载力不小于150 kPa;试验选取4#,5#和6#桩进行。试验采用地锚法,最大加载300 kPa;试验用荷载板为方形厚钢板,边长1.33 m,压板面积1.77 m2。承压板底高程与基础底面设计高程一致;压板下铺设中粗砂找平,厚度约20 mm,试验基坑宽度大于荷载板直径的3倍。试验采用慢速维持荷载法,共分10级施加荷载,分级荷载为设计极限荷载的1/10,即30 kPa;每级荷载施加完成后,分别按时间间隔10,10,10,15和15 min测量地基沉降量,其后每隔30 min测量1次。当连续2 h内每小时的沉降量小于0.1 mm时,则认为地基下沉趋于稳定,可施加下一级荷载。

2.2.2 试验结果及分析

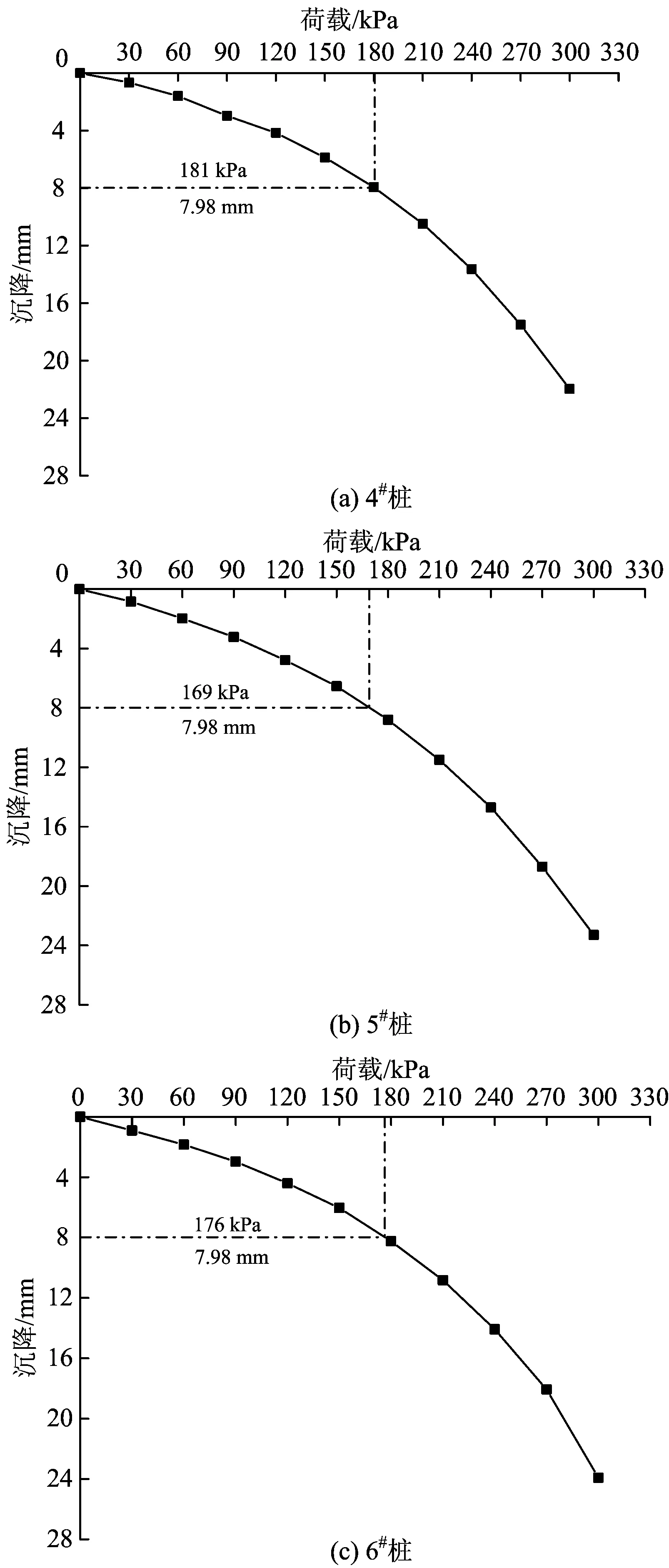

复合地基荷载—沉降曲线如图3所示。

图3 单桩复合地基荷载—沉降曲线

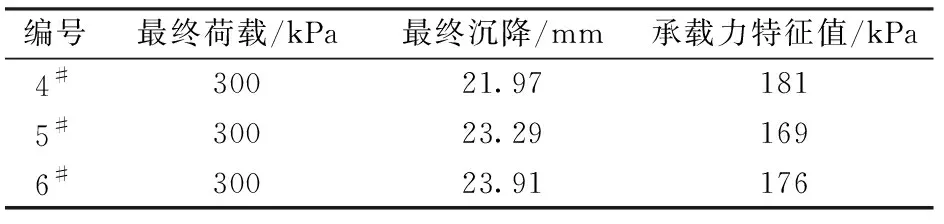

由图3可见:当加载至300 kPa时,3组试验的压板沉降量为21.97~23.91mm,荷载—沉降曲线均呈缓变形,比例界限和极限荷载不明显, 在试验过程中复合地基承载力未达到极限状态;在竖向荷载作用下,地基的压密、局部剪切破坏和完全破坏特征不明显。根据《建筑地基处理技术规范》[18]的相关规定,当荷载—沉降曲线是平缓的光滑曲线时,复合地基承载力特征值可按相对变形值确定。 取s/d=0.006(d为方形荷载板边长,本试验荷载板边长为1.33m;s为荷载板沉降量),即s=0.006d=7.98 mm时所对应荷载值为单桩复合地基承载力特征值;计算所得单桩复合地基承载力特征值见表5。

表5单桩复合地基承载力特征值

编号最终荷载/kPa最终沉降/mm承载力特征值/kPa4#30021.971815#30023.291696#30023.91176

由表5可知:现场测试所得单桩复合地基承载力特征值为169~181 kPa,按相对变形值确定的地基承载力特征值不应大于最大加载量的一半[18],即单桩复合地基承载力特征值为150 kPa,故满足设计要求。

《建筑地基处理技术规范》给出的高压旋喷桩复合地基承载力特征值fspk计算式为

(1)

式中:λ为单桩承载力发挥系数,可按地区经验取值,本文取λ=1;m为面积置换率;β为桩间土承载力发挥系数,可取0.4~0.8,本文取β=0.4;Ap为桩的截面积,m2;R∂为单桩竖向承载力特征值,kN,可分别按式(2)和式(3)计算,并取2式计算结果的较小值。

(2)

R∂=ηfcuAp

(3)

式中:l为桩的周长,m;qsi为桩周第i层土的侧阻力特征值,kPa;lpi为桩长范围内第i层土的厚度,m;αp为桩端端阻力发挥系数,可取0.4~0.6,本文取αp=0.4;qp为桩端端阻力特征值,kPa,本文取qp=120 kPa;η为桩身强度折减系数,本文取η=0.25;fcu为桩身材料立方体抗压强度,kPa,本文取fcu=5.0 MPa。

由式(1)—式(3)可得高压旋喷桩单桩复合地基承载力特征值为248.7 kPa。从理论计算与现场试验结果可以看出,理论计算所得高压旋喷桩复合地基承载力特征值大于现场试验值,且计算值是β与αp均取最小值时的结果,如果β与αp在取值范围内取较大的值,计算值将比实测值更大[13-16]。究其原因,虽然载荷试验是目前复合地基承载力试验的最常用方法之一[17],但在工程现场试验中,往往由于现场条件所限,试验过程中荷载并未施加至复合地基的极限状态,因而也就不可能充分发挥复合地基的承载力作用,进而也就不能获得复合地基承载力的极限值。另外,按相对变形值确定的承载力特征值不应大于最大加载荷载的一半,由于最大加载值小于试验极限荷载值,导致按该方法所确定的复合地基承载力安全系数大于2[19-20],使得承载力特征值取值偏于保守,因此出现现场试验值小于理论计算值的结果。

3 复合地基数值模拟分析

3.1 数值模拟

本文采用ABAQUS有限元模拟软件建立高压旋喷单桩复合地基的有限元模型,模型的长、宽和高分别为20,20和30 m;模型边界条件为:土体表面为自由边界,四周为水平约束,底部为固定边界。土体采用Mohr-Coulomb塑性模型[1,8],桩体采用线弹性模型,高压旋喷桩和土体均采用C3D8R单元模拟;网格划分时,先在桩体及桩周边缘布种,然后采用自由网格划分技术。为使模拟过程更贴近工程实际,模拟加载共包括10个分析步。土体及桩体的物理力学参数见表6。

表6 桩体及土层物理力学参数

3.2 模拟结果及分析

数值模拟所得桩土应变云图如图4所示,复合地基荷载—沉降曲线图如图5所示。

由图4可看出:随着试验荷载的不断加大,桩体沉降对桩周土体的影响也逐渐增大;以桩体为中心,桩周3 m范围内土体的沉降量较大,5 m以外土体的沉降量较小。

由图5可看出:数值模拟所得单桩复合地基承载力特征值为155 kPa;数值模拟所得荷载—沉降曲线和现场试验荷载—沉降曲线的变化趋势相同,且其比例界限和承载极限同样不明显;随着荷载的不断增加,复合地基沉降速率不断增大;现场试验所得单桩复合地基承载力特征值略大于数值模拟计算值。这是因为随着施加荷载的增大,土体压缩模量也随之增加,而在数值模拟计算时,弹性模量为常数;其次,工程施工过程中旋喷桩的桩径在桩长范围内并不一致,桩体一般会呈葫芦状,且桩周表面粗糙,而在数值模拟计算时将桩体假设为圆柱体,且表面光滑。

图4 不同荷载作用下桩土应变云图

图5 数值模拟和现场试验的复合地基荷载—沉降曲线

4 结 论

(1)该工点的356根高压旋喷桩中,一类桩占95.5%,二类桩占4.5%;桩体强度均大于1.6 MPa。

(2)理论计算、数值模拟及现场试验测试所得复合地基承载力特征值均大于150 kPa,满足该工程设计要求。

(3)试验测试所得高压旋喷桩复合地基承载力特征值小于理论计算值,表明当现场试验条件有限,加载无法达到其极限状态时,旋喷桩复合地基载荷试验的取值标准偏于保守,所得复合地基承载力特征值偏小。

(4)数值计算所得高压旋喷桩复合地基承载力特征值略小于现场试验结果,但其差值较小,故当不具备现场试验条件时,数值模拟计算的复合地基承载力特征值可作为设计施工的参考。