永磁涡流联轴器功率损耗的分析

2018-12-18李延民

李延民,蔡 硕

(郑州大学 机械工程学院,河南 郑州 450001)

1 引言

随着对永磁材料研究的深入,永磁涡流联轴器作为一种新型的机械传动部件得到了快速的发展。永磁涡流联轴器通过主、从动轴之间的磁场耦合产生转矩,具有隔离振动、无极调速、软启动、安装精度要求低、过载保护等诸多优点[1]。

目前国内外学者的研究很多是集中在以输出转矩为研究方向对永磁涡流联轴器进行分析的[2-5],而从功率损耗这个方向对永磁涡流联轴器进行的分析较少[6]。

通过探索铜盘厚度、导磁盘厚度、气隙长度、永磁体厚度、永磁体数量、转速差等参数对功率损耗、最大涡电流密度的影响,优化参数,降低功耗。研究结论对于联轴器设计时的关键参数选取有较大的参考价值,研究方法对于进行磁传动机械的研究具有一定的借鉴意义和指导作用。

2 基本结构及原理

图1 永磁涡流联轴器的基本结构Fig.1 Basic Structure of Permanent Magnet Eddy-Current Coupling

永磁涡流联轴器的基本结构,如图1所示。主要由与主动轴连接的主动导磁盘、铜盘和与从动轴连接的永磁体、铝盘、从动导磁盘、从动盘组成。铜盘与主动轴通过主动导磁盘等连接件固连。永磁体块按N、S极相间排列镶嵌在从动导磁盘上的铝盘内,铝盘通过从动导磁盘、从动盘与从动轴相连。当主轴旋转时,由于转速差的存在,铜盘切割永磁体的磁感线,产生涡电流,涡电流又将产生感应磁场并与永磁体磁场相互作用,从而实现转矩的传递。

3 永磁涡流联轴器功率损耗的分析

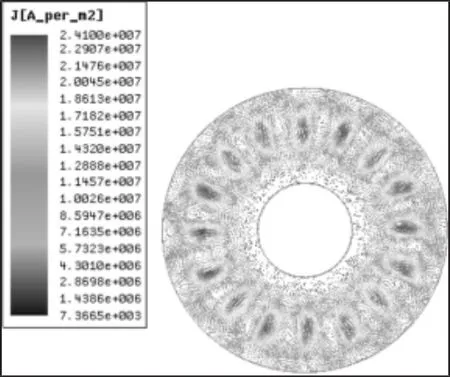

永磁涡流联轴器在工作过程中,存在电磁损耗、机械损耗。电磁损耗主要包括铜盘上的铜损耗及主、从导磁盘处的铁损耗等,机械损耗主要是运动部件间的摩擦损耗。铁损耗、摩擦损耗与铜损耗相比较小[7]。因而在功率损耗的分析中只考虑铜盘上的铜损耗。由永磁涡流联轴器的工作原理知,其工作过程中有涡电流的存在,涡电流可在铜盘处产生功率损失,即铜损耗。铜损耗是永磁涡流联轴器的主要损耗,将有大量的热量产生。铜损耗的大小直接关系到永磁材料的温升,而温升会影响到永磁材料的工作性能,尤其是永磁体材料在超过其居里温度后磁性能迅速下降,严重时甚至会出现退磁,从而导致联轴器不能正常工作。故对铜盘处的铜损耗进行分析非常有必要。铜盘上涡电流分布矢量图,如图2所示。

图2 铜盘涡电流分布矢量图Fig.2 Eddy Current Distribution of Copper Disc

当铜盘切割磁感线时其上产生了与永磁体个数相等的涡电流区域,并且涡电流密度主要集中在磁极下。根据欧姆定律,在区域面积S内,由涡电流引起的铜盘处功率损耗[8]为:

式中:σ—铜盘电导率;J—涡电流密度。

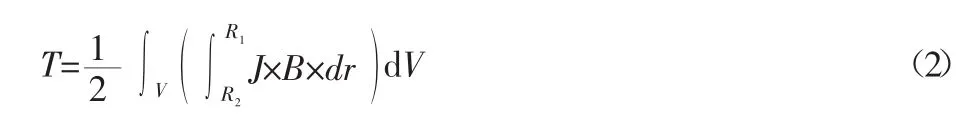

涡电流密度的大小不仅与功率损失有关,还与输出转矩的大小有关[9]:

式中:V—气隙体积;R1、R2—铜盘的外半径和内半径;B—磁感应强度。

下文将采用Ansoft Maxwell 3D有限元软件以传递160kW功率的联轴器为研究对象,对永磁涡流联轴器的损耗进行有限元分析,得到相应的参数变化规律。

4 结构参数对铜损耗的影响

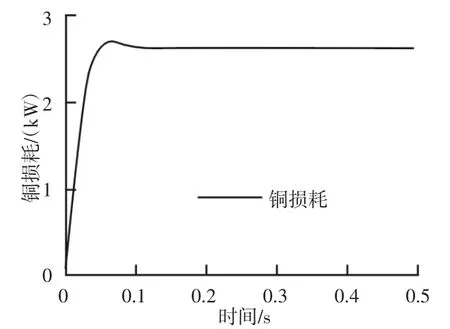

铜损耗随时间变化的曲线,如图3所示。铜损耗曲线随着时间的延长而逐渐增大,最后趋于平稳。曲线说明随着启动铜损耗增大,当转速稳定后即趋于一个常数。在永磁涡流联轴器工作时影响铜损耗的因素很多,主要有铜盘厚度、导磁盘厚度、气隙长度、永磁体厚度、永磁体数量、转速差等。通过分析可获得这些参数与铜损耗及最大涡电流密度之间的相互关系。

图3 铜损耗随时间的变化曲线Fig.3 Curve of Copper Loss with Time

4.1 铜盘厚度

保持其它参数不变,只改变铜盘的厚度,得到永磁涡流联轴器在不同铜盘厚度下的铜损耗及最大涡电流密度的值,如图4所示。

图4 铜损耗、最大涡电流密度与铜盘厚度的关系曲线Fig.4 Curves of Copper Loss,Maximum Eddy Current Density with Thickness of Copper

从图4可以看出随着铜盘厚度的增加,铜损耗先增大后减小,最大涡电流密度一直减小。原因是铜盘厚度越大时,铜盘的磁阻越大,所以其最大涡电流密度一直减小。当铜盘很薄时,铜盘上的涡电流达到了饱和,这时虽然最大涡电流密度较大,但其铜损耗相对却较小;随着铜盘厚度增加,铜盘上的涡电流由饱和变为不饱和,铜盘上涡电流的总电流量变大,铜损耗变大。又由于集肤效应的影响,涡电流集中分布在铜盘靠近永磁体的一侧,当铜盘再次增厚时,铜盘上的总电流量将不再增加,并且铜盘磁阻的增大反而会使总电流量减小,所以铜损耗先增大后减小。为了保障较大的电流密度以获得较大的输出转矩,并且为了保证铜盘的刚度,铜盘厚度不宜过小,铜盘厚度取(6~8)mm较合适。

4.2 导磁盘厚度

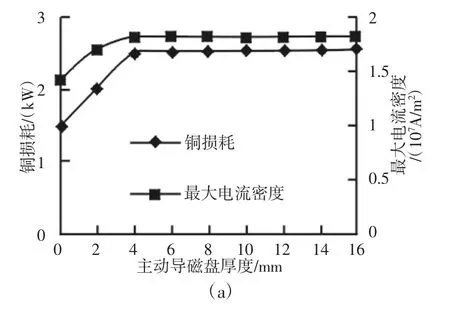

保持其它参数不变,只改变导磁盘的厚度,得到永磁涡流联轴器在不同导磁盘厚度下的铜损耗、最大涡电流密度,如图5所示。

从图5可以看出随着导磁盘厚度的增加,铜损耗、最大涡电流密度随之增大并趋于稳定。这与导磁盘的特性有关,导磁盘有导磁作用,能够为磁感线提供路径,使主磁路中的磁感线增加,铜盘切割的磁感线增加。所以,导磁盘厚度从很薄开始逐渐增大时,铜损耗、最大涡电流密度增大。但是导磁盘很厚时,继续增加导磁盘厚度,主磁路中磁感线不再增加,铜盘切割磁感线产生的感应电动势、感应电流基本不再变化,所以铜损耗、最大涡电流密度趋于稳定,不再增大。为了保障较大的电流密度以获得较大的输出转矩,同时尽可能的减小铜损耗,导磁盘厚度取(8~10)mm较合适。

4.3 气隙长度

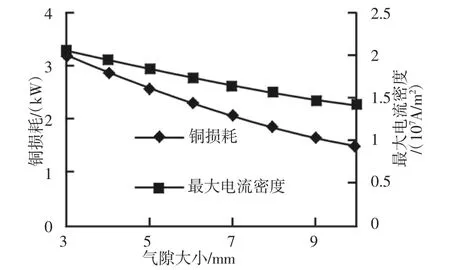

保持其它参数不变,只改变气隙大小,得到永磁涡流联轴器在不同气隙大小的铜损耗、最大涡电流密度,如图6所示。

图6 铜损耗、最大涡电流密度与气隙长度的关系曲线Fig.6 Curves of Copper Loss,Maximum Eddy Current Density with Air Gap Length

从图6可以看出铜损耗、最大涡电流密度随气隙的增加而减小。这是因为气隙的磁阻比较大,气隙变大,消耗在气隙中的磁势增加,并且漏磁增加,铜盘所切割的磁感线减少,感应电流减小。所以铜损耗、最大涡电流密度减小。为了保障较大的电流密度以获得较大的输出转矩,气隙不能过大,同时又由于安装误差、振动等因素,气隙也不能过小,正常工作气隙为(4~8)mm较合适。

4.4 永磁体厚度

保持其它参数不变,只改变永磁体厚度,得到永磁涡流联轴器在不同永磁体厚度的铜损耗、最大涡电流密度,如图7所示。

从图7可以看出铜损耗、最大涡电流密度随永磁体厚度的增加而增大,这主要是因为永磁体在磁路中提供磁势,厚度越大,永磁体的磁势越大,导磁盘中磁感线增加。铜盘切割的磁感线变多,产生的感应电动势变大。所以,铜损耗、最大涡电流密度变大。但是在高矫顽力的永磁体中,永磁体厚度越大,永磁体内部的磁阻也变大,当永磁体很厚时,磁势大部分消耗在磁阻、漏磁上,所以曲线的斜率渐渐变小,为了保障较大的电流密度以获取较大的输出转矩,同时尽可能的减小铜损耗,永磁体厚度取(18~22)mm较合适。

图7 铜损耗、最大涡电流密度与永磁体厚度的关系曲线Fig.7 Curves of Copper Loss,Maximum Eddy Current Density with Thickness of Permanent Magnet

4.5 永磁体的数量

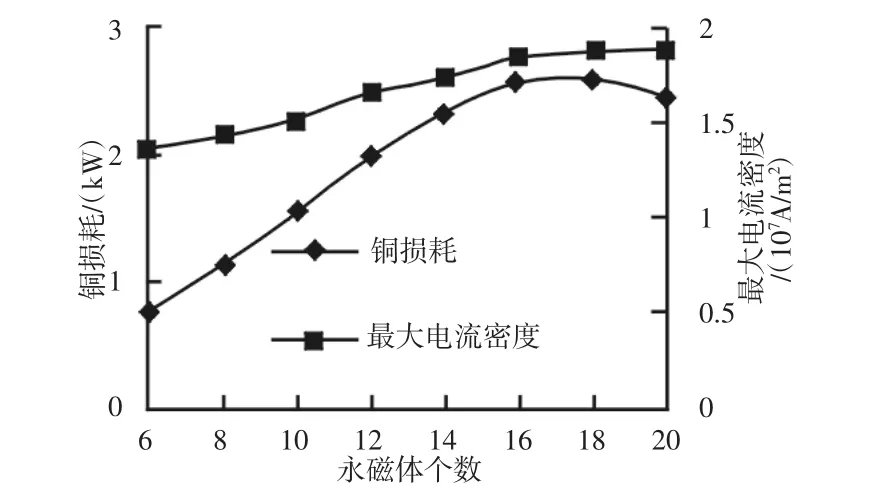

保持其它参数不变,只改变永磁体数量,得到永磁涡流联轴器在不同永磁体厚度的铜损耗、最大涡电流密度,如图8所示。

图8 铜损耗、最大涡电流密度与永磁体数量的关系曲线Fig.8 Curves of Copper Loss,Maximum Eddy Current Density with Number of Permanent Magnet

从图8可以看出,随着永磁体数量的增加,铜损耗先增大后减小,最大涡电流密度增加并趋于稳定,永磁体数量越多,铜盘切割的磁感线越多,铜盘上的电流密度越大。但是永磁体数量很多时,不同磁极下的电流区域的接触就增加,由于相邻的两块永磁体中间部分涡电流方向相反,可以相互抵消,并且漏磁的影响也将增加,所以铜损耗减小。为了保障较大的电流密度以获得较大的输出转矩,同时尽可能的减小铜损耗,提高永磁材料的利用率,永磁体个数取16较合适。

4.6 转速差

保持其它参数不变,只改变转速差,得到永磁涡流联轴器在不同转速差的铜损耗、最大涡电流密度,如图9所示。

图9 铜损耗、最大涡电流密度与相对转速的关系曲线Fig.9 Curves of Copper Loss,Maximum Eddy Current Density with Relative Speed

从图9中可以看出铜损耗、最大涡电流密度随着相对转速的增大而增大,当相对转速增大时,根据法拉第电磁感应定律知铜盘上的感应电动势在增大。在电阻率不变的情况下,由欧姆定律可知铜盘上的感应电流也在增大,相应的铜损耗也呈现增加的趋势。当永磁体盘与铜盘的相对转速越大时,功率的损耗越大,传递效率越低。一般情况下正常工作时转速差为(40~60)r/min。

5 总损耗分析

在以上仿真分析的结果上,取最优参数组合:铜盘厚度6mm;主、从导磁盘厚度10mm;气隙长度4mm;永磁体厚度20mm;永磁体数量16;转速差60r/min,在此条件下得到铜损耗为5kW。则可以得到该永磁涡流联轴器在功率损耗只考虑铜损耗时的传动效率0.9687,而联轴器的实际转速差产生的传动效率。0.9589,η>η这是由于仿真12过程中没有考虑铁损耗及机械损耗。通过计算得由铁损耗与机械损耗带来的功率损耗为1.57kW,铜损耗在功率损耗中占76.1%,则可知铜损耗是永磁涡流联轴器功率损耗的主要来源。

6 结论

通过以上对160kW永磁涡流联轴器功率损耗及最大电流密度的分析,可以得到以下结论:

(1)为了保证电流密度及铜盘刚度,铜盘厚度在(6~8)mm之间。(2)导磁盘起导磁的作用,导磁盘厚度取为(8~10)mm,能够获得较大的输出转矩。(3)增加气隙长度会降低联轴器的电流密度,在考虑到安装误差、振动的影响时,气隙不宜过小,一般取为(4~8)mm。(4)当永磁体厚度过大时,最大电流密度曲线的斜率变小,永磁材料的利用率降低,对于该联轴器取为(18~22)mm比较合适。(5)过多的永磁体个数会使永磁材料的利用率降低,永磁体个数取16较合适。(6)在正常工作的情况下,为了提高传递效率转速差不宜过大,一般情况下取(40~60)r/min。