循环经济产业链模式下废渣的协同利用

2018-12-18马进平

马进平,丁 顶

(安徽华塑股份有限公司,安徽 定远 233290)

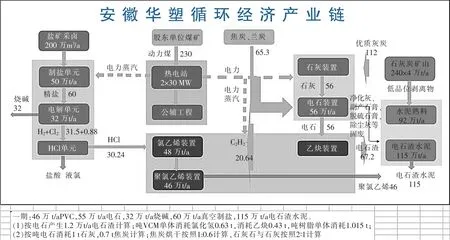

安徽华塑股份有限公司地处皖江经济带,主厂区占地390公顷,按照"节能减排、集约利用、一体化建设,多元化投资,循环式链接"的模式,依托华东地区最大的定远东兴盐矿,利用巢湖杨家岭矿区的石灰石资源,借助“两淮”地区丰富的煤炭资源,已建成电石法聚氯乙烯生产装置及其配套设施。一期建成46万t/a聚氯乙烯、56万t/a电石、32万t/a离子膜烧碱、115万t/a电石渣水泥、60万t/a真空制盐、2×300 MW热电站和采输卤、石灰石矿山、铁路专用线等配套工程。该公司履行“发展低碳经济,改善生态环境,共建和谐社会”的发展理念,立志打造"国内一流、世界领先"的循环经济化工产业示范园区。随着国家对安全、环保工作要求和标准的不断提高,以及企业自身经营管理发展的内在需要,“吃干榨净”已成解决固体“废物”综合治理的必由之路。华塑公司一期工程循环经济产业链见图1。

1 废渣的主要种类

图1 华塑公司一期工程循环经济产业链

该公司电石的生产采用焦炭和兰炭按比例混合,安徽中部的区位使得炭材供应距离主厂区较远。石灰石采区距电石装置约200 km,品质尚可但机械强度不足,使得运输和倒运过程中的破损率较高。因此,该公司产生的各类固体物料较多,在行业经验积累和不断创新的基础上,走出了“吃干榨净”、综合处置的协同利用之路。

主要固废分类如下:

(1)因大宗原材料长途运输、短倒转载而产生的石灰石筛下物、石灰粉和焦粉;

(2)原料输送线除尘设备收集的焦灰和除尘灰;

(3)电石出炉除尘收集的电石灰;

(4)电石炉气净化系统收集的炉气净化灰;

(5)氯碱装置乙炔清净产生的废硫酸;

(6)热电厂烟气采用电石渣脱硫后的石膏固渣;

(7)园区水系统综合处理后的盐泥。

固体物料循环利用示意图见图2。

图2 固体物料循环利用示意图

2 废渣的精准利用

2.1 石灰粉的利用

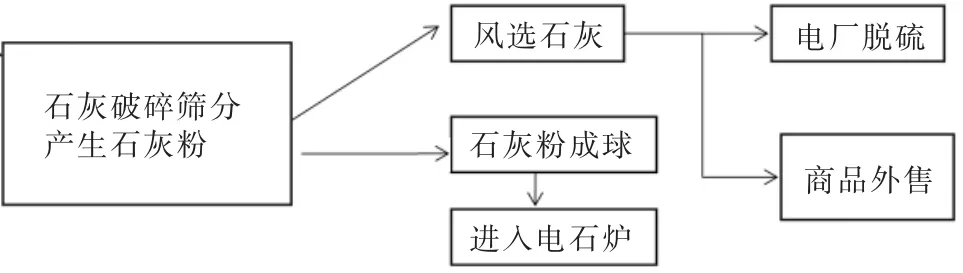

(1)石灰粉的主要成分为CaO和MgO(少量),石灰粉循环利用流程框图见图3。

图3 石灰粉循环利用流程框图

(2)解决方案

a.为了减少石灰粉成球输送过程中产生的二次破碎,石灰球上料点建在入炉配料处,压制成型的石灰球通过汽车运输至配料站石灰球上料点,经称量后通过皮带输送至料仓;

b.由于空气潮湿,石灰球极易吸潮后粉化,石灰球需及时入仓,同时增加电极的活动,减少塌料频次。实施定期停炉处理料面,人为改变料面、料层结构,有效释放电石炉内的压力。

(3)效益评估

石灰球直接用石灰粉通过压球机直接压制成球。该公司的石灰球于2016年10月开始稳定生产并投入使用至今。按外购石灰价格约560元/t,石灰球加工成本为120元/t,每使用1 t石灰球比外购石灰可节约成本约140元,按目前每天使用100 t石灰球计算,全年可节约的成本十分可观。同时,对提高自有石灰石矿山资源的利用率也起到了一定的促进作用。石灰球的理化分析表见表1。

表1 石灰球的理化分析表

2.2 焦粉的利用

(1)焦粉的主要成分为固定碳(82%)、挥发分(8%)、灰分(10%),焦球的物性分析表见表2。

表2 焦球的物性分析表

(2)焦粉循环利用流程框图见图4。

图4 焦粉循环利用流程框图

(3)解决方案

焦球的生产是焦灰、焦粉及粘和剂三种物质通过合适的比例加水混合,压制成球后通过热风炉(用电石炉气做热源)进行烘干而得。选择合适的粘结剂可以有效的保持焦球强度和热稳定性,使用时均匀的投加到入炉的配料环节,保证焦球与入炉炭材均匀混合。该公司使用的焦粉成球于2016年12月份开始生产并投入使用,历经18个月的不断总结和完善,目前投加量已稳定占到入炉碳素比例的30%,基本实现了进厂炭材的全部利用。

(4)效益评估

目前该公司电石生产使用的炭材比例约为焦粒:兰炭1∶1,回转窑的烘干和输送转载过程中产生的粉末率(<5 mm)约20%左右,1 t焦球的加工费约300元。按照采购价格减去焦粉销售价格再加300元测算,每吨焦球的利用可以为企业产生近850元的增值。按照每天使用焦粉成球300 t计,全年可节约成本八千多万元。焦球的使用在该公司是十分成功的。这在国内同类型企业中也属首例较为成功的应用,相对于传统的焦粉外销或充当燃料,成球入炉无疑对电石行业的节能、降本、增效有着巨大的示范引领作用。

2.3 净化灰的利用

(1)净化灰主要成分见表3。

表3 净化灰的主要成分

净化灰的发热值经过几次分析检测,平均值约900 kcal/kg。

(2)循环利用流程

电石炉炉气经过净化系统产生的净化灰通过气力输送至水泥装置,喷入水泥回转窑分解炉内燃烧。

(3)解决方案

电石炉气净化灰颗粒度极细,具有一定的热容遇空气自燃粘附性较强,是当前电石行业较难解决的环保治理难题。该公司与北京某企业合作,利用管道气力输送实现了净化灰的密闭排卸,充当水泥煅烧的燃料加以利用。产生经济效益的同时,现场环境得以极大的提升,从根本上解决了固体污染物的环保问题,开创了行业内较为成功利用的先河。

电石净化灰存在自燃风险,输送过程中和储存过程中如果有空气混入可能会发生危险,所以在输送过程中需采用氮气为介质,并且在净化灰接收储仓底部采用氮气进行流化,使整个系统处于氮气保护状态,避免空气混入。为了减少系统工作能耗,炉气净化灰采用氮气闭环输送。

(4)效益评估

电石厂每天产生约150 t的净化灰量,改为管道输送后每年可节省因周转净化灰而发生的车辆费用约340万元(年度实际发生费用),充当燃料后可节约标煤约30 t,燃烧后的灰渣还可用作水泥原料。综合测算,每年可产生近一千多万元的经济效益,环保效益尤为显著。

2.4 废硫酸制成副产石膏的利用

(1)副产石膏主要成分见表4。

表4 副产石膏主要成分

(2)循环利用流程

浓硫酸在乙炔清净后的浓度为78%~80%。该酸的组分复杂,处理难度较大,已有企业采用处理后提浓的方式进行回用,但系统投资上亿元且运行成本高昂。该公司将其与电石厂产生的炉前除尘灰混合反应后生成副产石膏,作为电石渣制水泥的原料添加使用。

(3)解决方案

使用过程中主要存在的问题是水分含量和pH值的控制,这两个指标会对水泥装置的设备和生产带来较大影响。由于副产石膏主要利用除尘灰中的有效钙成分与硫酸反应,而除尘灰中的有效钙含量会随着生产、储存和转运等环节产生波动,最终造成硫酸与除尘灰比例的失调,水份和pH值失控。另一方面硫酸与除尘灰的反应时间长短、充分混合程度也是变动的控制因素。企业对此进行了反复尝试和技术改造,目前已经实现了废硫酸的全部回收,副产石膏全部利用的较好工况。

(4)效益评估

副产石膏项目每年可处理废硫酸12 000 t,生产副产石膏约20 000 t。目前的副产石膏生产成本比之前浓硫酸外销的费用可降低约200元/t,年节省废酸处置费用200余万元。该项目很好的处置了电石生产产生的炉前除尘灰,废硫酸也得以妥善的利用,极大的缓解了公司的安全环保压力。

2.5 副产盐酸制成氯化钙的利用

(1)液体氯化钙主要成分见表5。

表5 液体氯化钙主要成分

(2)循环利用流程

利用石灰石筛下物与副产盐酸反应生成氯化钙溶液,氯化钙溶液送入中和罐用石灰水进行pH值调控,将pH值控制在8~10后,送至压滤机进行压滤,精制后产出合格的氯化钙溶液。

(3)解决方案

a.在运行过程中,固体物料会沉积反应容器底部,造成多渣、堵塞。因此,需要适当的延长反应时间,并对反应容器进行定期的清理;

b.实际反应过程中由于原料中含有粉末,粉末反应较为剧烈,造成反应过程中有物料溢出,投料量需及时调整;

c.滤渣中含有的氯离子高达29%,滤渣的处置产生了新的环保问题。该公司拟将滤渣会同采卤盐泥等其他固体物料混合水洗,达到水泥生产的用料标准。此项工作已经开始试验,结果符合预期,各项指标合格,将尽快实现工业化应用。

(4)效益评估

该项目的实施一方面解决了过去副产盐酸销售的补贴倒挂问题,另一方面将固液废物进行了综合利用和深加工,解决环保问题的同时提高产品的附加值,创造效益。该装置可生产液体氯化钙16 000 t/a,实现副产盐酸的全部回收利用。仅副产盐酸销售倒挂补贴一项即可节省200万元/a,氯化钙创效增收全年可达150多万元。公司环保处置能力得以大幅提升,节支增收效果也较为显著。

2.6 其他固体物料制水泥的综合利用

水泥分公司目前固体废料使用情况见表6。

表6 水泥分公司固体废料使用情况

其中:其他固体物料包含循环水压滤污泥,干法乙炔板框压滤滤渣,采卤盐泥等。

2.6.1 电石渣风选项目

(1)电石渣风选后使电石渣库规避了安全风险,风选下来的电石和矽铁颗粒回到乙炔车间;(2)减少浪费,节省了电石消耗。

2.6.2 水泥原料烘干

(1)经济效益测算

a.降低砂岩采购成本:砂岩按10万t/a,目前砂岩采购价118元/t,石英砂尾泥采购价约80元/t,烘干线投入使用后按1∶1搭配使用石英砂尾泥,则每年可节约采购成本 50 000×(118-80)=190(万元);

b.新建烘干线运行费用估算:烘干系统电耗一年约60万元,年维修费用约10万元,人工成本8人×7.5万元/a,每年人工成本60万元,新建烘干线每年运行费用约130万元;

c.余热锅炉蒸汽损失暂无法计算,需根据实际运行情况测算;

d.投资成本约750万元。

(2)环保效益评估

原料烘干项目投运后,可彻底将公司原净化灰堆场的含水净化灰、压滤污泥及氯碱厂压滤电石渣等固体副产物吃干榨尽,充分发挥水泥分公司固废处理的中心作用,进一步延伸循环经济产业链,解决固废排放问题,环保效益突出。

a.烘干线是将全公司范围内的滤饼全部处理使用掉,将来还可以通过外协的方式处理其他单位的废渣;b.矿岩资源紧张,变更为矿岩泥来生产水泥(35%含水),全年可以节省成本约400万元。

目前该公司水泥质量稳定,水泥品质优良,符合国家质量标准。为此,企业一是严格废渣的接收:按照原料生产工艺质量要求,对到厂的副产石膏、净化灰水分、结块情况进行验收,不合格的返回处理,直到符合使用质量要求。二是加强使用搭配过程的监控:为保证原料的稳定,减少因搭配不均产生的生熟料成份波动,对各类固体物料的掺入实行定时、定制和定量化管理,确保搭配的稳定。三是加强预热器的清理和过程控制,如副产石膏、净化灰使用会造成预热器系统产生结皮,窑系统通风变差,煅烧能力下降等问题,因此,加强过程控制和设备计划性检修维护至关重要。四是严格把控水泥的质量:水泥生产过程中,熟料出库、发运等多道工序采用多个下料口轮换搭配出料等方式加强对物料的均化,从而确保出厂水泥质量稳定受控。五是加大检测频次,适时增加检测项目,实现对熟料和水泥质量运行数据的全面跟踪和过程监控,确保质量受控。使用净化灰前后水泥强度变化见表7。

表7 使用净化灰前后水泥的强度变化

3 结语

随着国家环境法律法规要求和指标的不断提高,对该公司的生产和环境治理提出了更高的要求。唯有责无旁贷的面对当前和过去企业发展过程中存在的问题并加以改善和提高,对新工艺新技术不断地去探索、尝试,以更好地适应当前全面从严、持续收紧的安全、环保刚性要求。作为传统的资源型耗能工业,环保达标已成为企业生存发展的基本条件,把废渣综合利用、吃干榨净、创效增收更是企业谋求突破,创新发展的必然选择,行业内已经有不少企业为此做了艰辛付出,取得了创新发展的示范成果。希望能为行业循环经济产业链模式下废渣的协同利用新路径供行参考。