氢气压缩机运行中存在的问题及解决方法

2018-12-18孙龙彬高鹏飞

孙龙彬,杜 燕,高鹏飞

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(以下简称“北元化工”)一期50万t/a聚氯乙烯,40万t/a烧碱装置于2010年7月开车投运,其中一期氯氢处理工段,氢气处理工序采用的是水环式压缩机,本文主要介绍该氢气压缩机及其组件在运行时存在的问题及相对应的处理方法。

1 生产工艺

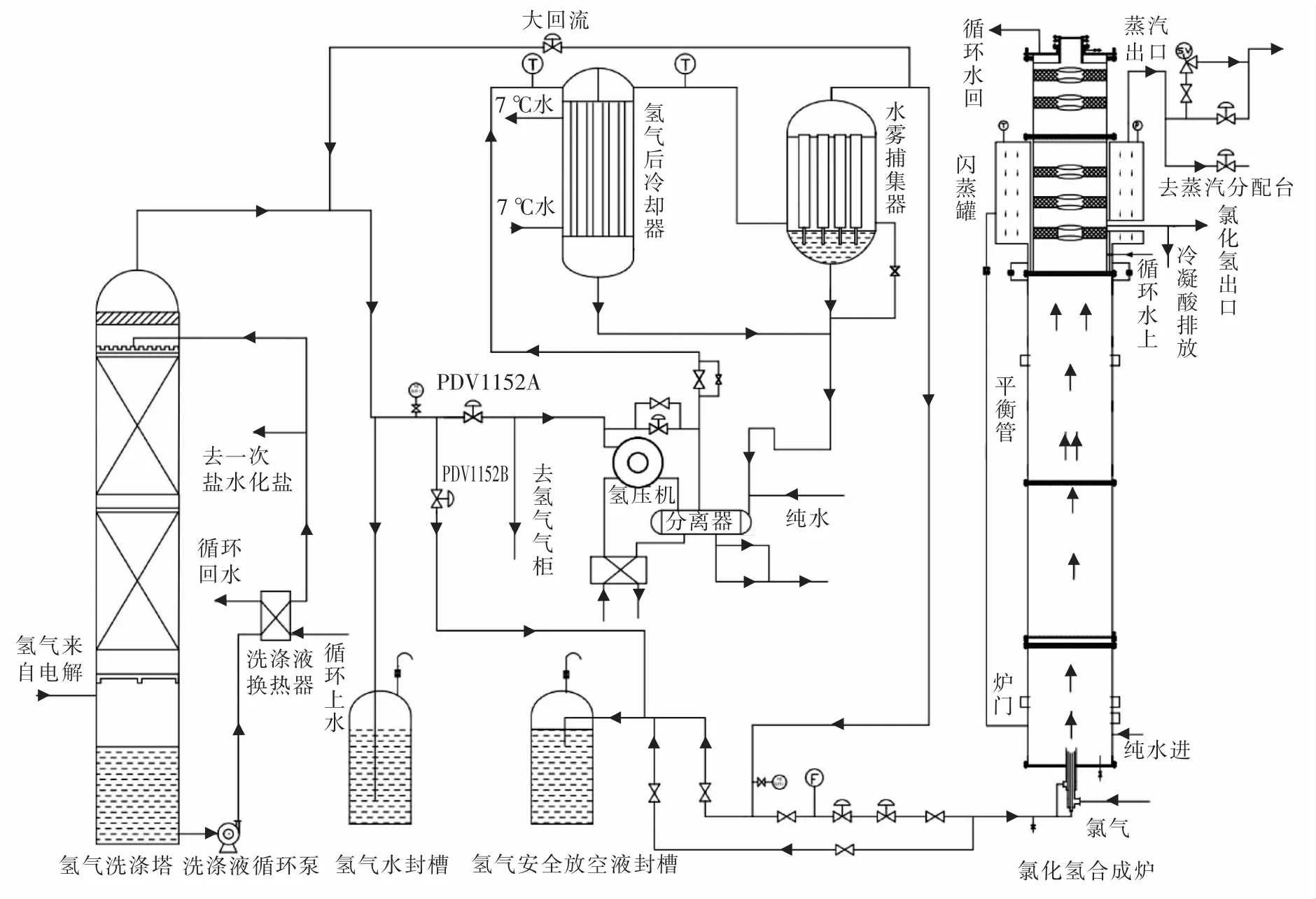

由于电解槽出来的氢气温度较高,其中含有大量的水蒸气,同时还带有碱雾等杂质。经过洗涤、冷却,氢气温度得到降低,湿氢气所带的碱雾被液化除掉,同时因气体温度降低,其中所含的饱和水蒸气也被冷凝下来,从而使氢气得到净化,再经过氢压机加压、冷却,送往合成炉使用。氢气处理工段工艺流程图见图1。

2 参数控制

为保证系统稳定运行,氢气系统运行参数为:氢压机进口压力0 MPa;氢压机出口压力0.1 MPa;氢压机气水分离器液位45%~60%;氢压机出口氢气温度≤45℃;氢气总管压力60~100 kPa;最大吸气量91 m3/min;压缩机转速406 r/min;电机功率220 kW;电机转速1 485 r/min。

3 运行中出现的问题及应对措施

3.1 氢压机气水分离器水串进后冷和水雾捕集器

正常运行时,氢气后冷却器冷凝液和水雾捕集器捕集下来的冷凝液通过管线排放到指定氢压机,给氢压机气水分离器补水(气水分离器水分消耗主要为氢气压缩输送过程中氢气带走量),运行方式为将氢气后冷却器和水雾捕集器排冷凝液阀门打开,氢压机气水分离器加水旁通打开,将气水分离器液位投自动(实际运行时冷凝液量大于气水分离器耗水量),当气水分离器液位达到高限时,自动排水阀门打开排水,液位达到低限时,自动排水阀门关闭。

当氢气冷凝液不能满足氢压机气水分离器用水时,就需要将氢气后冷却器和水雾捕集器下冷凝液阀门关闭,加纯水阀门打开,将气水分离器加水旁通关闭,加水调节阀投自动,当气水分离器液位达到低限时加水调节阀打开加水,当气水分离器液位达到高限时,加水调节阀关闭。氢气后冷却器和水雾捕集器冷凝液到氢压机流程简图见图2。

图1 氢气处理工段工艺流程图

存在问题:由于经常性调节及改变补水方式,导致氢气后冷却器和水雾捕集器下冷凝液阀门内漏,当采用纯水补水时,纯水通过此阀门倒串回氢气后冷却器和水雾捕集器(纯水压力>0.4 MPa,氢气总管压力70 kPa),导致氢气总管压力波动,甚至产生液封,造成停车。

解决方法:(1)给氢气后冷却器和水雾捕集器下冷凝液阀门增加双阀控制。(2)岗位人员巡检每小时检查氢气后冷却器和水雾捕集器视镜,杜绝冷凝液积聚。(3)DCS岗位人员密切注意氢气总管压力,如遇波动及时联系现场排查,及时调整合成炉配比,避免过氯停车。

3.2 氢压机气水分离器排水自动阀门故障,导致氢压机气水分离器液位被排空 (氢压机排水阀门示意图见图3)

事故案例:某日14:55:43,氯碱分厂B线氢压机D气水分离器液位急剧下降,DCS人员立即联系现场岗位人员检查,现场岗位人员第一时间关闭了氢压机气水分离器排水手阀,并手动打开加水旁通给分离器补水,气水分离器液位才慢慢上涨,后经拆开检查排水自动调节阀发现,调节阀阀芯膜片破损。

处置措施:仪表人员定期检查调节阀各组件,达到一定期限后及时更换。

图2 氢气后冷却器和水雾捕集器冷凝液到氢压机流程简图

3.3 本机回流自动调节阀阀门定位器故障脱落

事故案例:某日 17:55:43 至 17:56:25,氯碱分厂D线氢气总管压力突然由74 kPa骤降至37.5 kPa,触发“氢气总管压力达到极低”联锁导致D线合成炉全停、有机D线停车。同时,DCS人员发现氢压机F电流从13 A降至9.2 A,并联系现场人员检查,现场人员接到DCS通知后立即到氢压机房查看,发现氢压机F本机回流阀定位器脱落。

图3 氢压机排水阀门示意图

事故原因:氢压机F本机回流阀定位器底座断裂、脱落后,回流阀全开,导致氢气总管压力聚降,达到联锁设定值,联锁D线合成炉全停。

防范措施:(1)岗位人员巡检时认真检查氢压机回流阀各部件磨损及松动情况,发现问题立即汇报本班班长。(2)分厂定期测量本机回流阀振动位移和加速度是否超标。

3.4 氢压机本机回流自动调节阀气源管脱落

事故案例:某日17时31分左右,氯化氢C线3#氢气压缩机本机回流阀气源管喷开,本机回流阀全开,导致氢气总管压力降低,联锁氯化氢C线合成炉全熄;有机C线系统停车。

事故原因:氢压机C回流阀仪表气源管接头松动,导致气源管喷开,回流阀全开,氢气总管压力低低,联锁停车。

防范措施:(1)动力检修分厂仪表人员加强对全厂气源管的巡检力度;将氢压机气源管全部改为PO管,气源管与球阀连接方式改为快速接头;将氢气回流阀反馈杆加粗;对氢气回流阀增加锁位阀。(2)各分厂人员对具备检查条件(如停车或单台设备停运时)的气动阀门及时联系仪表人员对其进行检查,并要求双方确认。

3.5 氢压机本机回流阀门开度DCS和现场不符

事故案例:某日10时左右电气人员处理氯氢处理A线氢压机A电机振动后,要求带量试转,DCS主操汇报当班生产调度后,氢压机需带量试转,值班技术员安排当班班长准备切换氢压机B至A,通知DCS主操给氢压机A憋压至77 kPa,现场检查氢压机A一切正常后,班长安排将氢压机A出口阀缓慢打开,11:15氢压机A开始并系统,随后DCS主操按照正常切换步骤给氢压机A带量,同时给氢压机B减载,11:34:52氢压机B的本机回流阀开至23.9%时,发现氢气总管压力从74.14 kPa降至53.8 kPa,立即将大回流阀从45%关至18%,但压力仍无上涨趋势,11:36:36将氢压机A本机回流关至20%,氢压机B的本机回流阀关至13%,此时氢气总管压力迅速上涨至 93.9 kPa,11:39:11迅速将大回流阀开至67%,总管压力仍无下降趋势,11:40:05将氢压机A的本机回流阀开至24.7%,氢压机B的本机回流开至20.2%,氢气压力突然下降至43 kPa,合成炉配比降至0.9,合成炉过氯,VCM合成预热器温度升至98℃,急停5台合成炉。

事后排查发现,现场氢压机B本机回流阀开度为65%,而DCS显示本机回流阀开度为21%。经仪表人员拆开检查,氢压机B本机回流阀内壁衬胶有鼓泡现象。

事故原因:(1)氢压机B的本机回流阀运行过程中长期未进行操作,阀体橡胶密封长期在有水环境中使用老化鼓泡将阀板卡死,导致阀门不能正常动作,不能正常调节氢气总管压力。(2)氯化氢DCS岗位操作人员在氢压机倒负荷过程中未及时判断出异常情况,最终造成氯氢配比失调,合成炉急停。

防范措施:(1)氢压机切换过程中如发现回流阀异常应立即停止作业,将异常阀门切出系统后检查处理。(2)氢压机停车后要求工艺、电仪人员全面检查相关工艺管线阀门及电仪部件。

4 结语

氢气压缩机是氢气处理岗位的重要设备,其稳定运行直接关系到系统的平稳,一旦氢气压缩机出现问题必将导致氯化氢合成过氯停车等严重事故,所以日常运行时一定要消除所有潜在隐患,保证氢气压缩机安全稳定运行。