基于FE-SAFE的造船门式起重机结构剩余寿命预测方法研究

2018-12-18夏常福

夏常福

(南京市特种设备安全监督检验研究院,江苏 南京 210019)

大型造船门式起重机一般工作级别较高,交变载荷作用下易发生疲劳损伤,损伤累积将可能导致主要受力结构件失效,进而引发安全事故。目前,住建部行业标准JGJ/T189-2009《建筑起重机械安全评估规程》中对塔式起重机,施工升降机和井架式升降机的报废标准和使用年限作过规定,而其他类型起重机械的报废尚未有国家标准或行业标准作出规定。而由于起重机的实际使用载荷状态各不相同,寿命存在较大的分散度,单纯从年限上确定起重机的报废标准亦不合理。因此,对大型造船门式起重机的工作寿命进行适时监测与动态管理、准确并及时对其剩余寿命作出预测对于保证其安全运行、提高经济效益有重大意义。

本文以一台300t造船门式起重机为研究对象,首先以疲劳损伤理论估算起重机结构的疲劳寿命,再由FE-SAFE疲劳分析软件分析疲劳寿命,以实例验证了FE-SAFE仿真方法的可行性。

1 疲劳损伤理论分析估算方法

起重机总的寿命周期是指从起重机投入使用到报废为止的整个时间。因其大多工作在循环往复交变载荷下,钢结构的失效形式以疲劳失效为主,首先产生裂纹并扩展,最终导致突然断裂破坏。目前对于金属结构的疲劳寿命主要方式是考察其在一定的载荷下能够达到的循环次数,通过循环次数大小对金属结构的寿命特性实现定量评价。可实测起重机一段作业时间内的应力(应变)历程数据,编制载荷谱,再由断裂力学理论估算寿命。寿命估算时,通常将载荷谱对构件作一次全谱循环作为一个循环周期,进而考察构件发生破坏时该载荷谱一共作用了多少个周期循环。假设循环次数为N次,可定量描述起重机金属结构剩余寿命。

2 典型工况下的造船门式起重机疲劳寿命估算

本文选取的研究对象300t造船门式起重机,是一种造船厂内常用的用于实现工件翻转、吊运等要求的起重机。其金属结构主要有主梁、刚性支腿和柔性支腿组成,在柔性支腿与主梁之间采用球型铰连接。上小车和下小车双小车作业,上小车的轨道在主梁外侧,下小车的轨道在主梁的内侧,下小车可从上小车下通过。该起重机材料为Q345钢,抗拉强度,根据作业工况多为承受交变载荷。

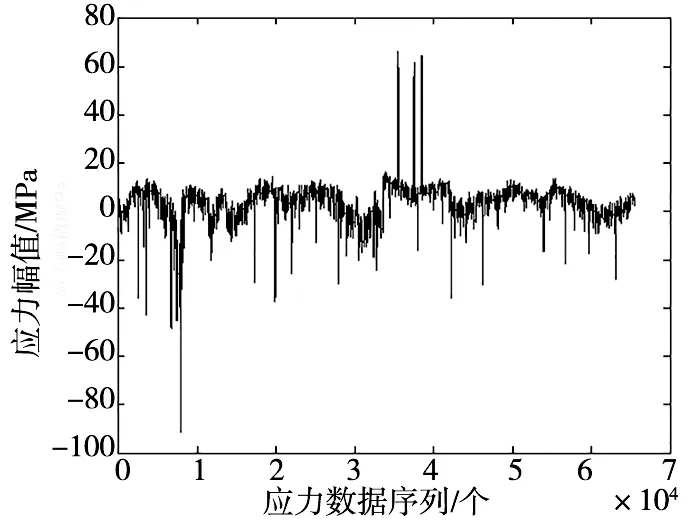

估算剩余寿命时选取两小车在跨中起吊300吨工况时的不利作业工况。此时主梁下翼缘板跨中位置是受拉弯矩危险截面,此处通过光纤光栅传感器测试两小车起吊300t额定载重量时的应变,将实测应变时间历程数据乘以弹性模量,即可得结构相应的应力时间历程数据(图1)。由此测试结果利用雨流计数法编制的载荷谱(图2),当量载荷谱见表1。

由Miner理论计算所得载荷谱作用一次造成的总损伤为:

式中,为临界损伤总值,为第i级应力水平的循环数,为第级应力水平疲劳寿命,i为应力级数。

则在该工况下可运行的总循环寿命次数为:

3 基于FE-SAFE的结构疲劳寿命估算

图1 应力时间历程

图2 三维载荷谱

表1 两小车起吊300吨工况当量载荷谱

FE-SAFE软件可使用基于有限元分析和实测的应力应变数据进行疲劳分析。疲劳估算之前需定义其材料的属性,确定结构材料的S-N曲线。首先需定义Q345钢的疲劳特性曲线。将Q345钢的材料参数强度极限输入后,可得Q345钢的S-N曲线,再对其进行修正即可获得最终计算用S-N曲线。

本文在计算过程中,设定结构的表面粗糙度为FineMachined-4 此台造船龙门起重机主要用于实现船体拼装和翻转,它的典型工况即上下小车共同抬吊分段制造好的总重约300吨的船体。此处只对该典型工况下的疲劳寿命进行分析研究。该起重机的一个工作循环是:吊钩下降—载重起升—小车或大车移动—载重下降—吊钩起升—大车或小车移动—吊钩下降。为了方便分析,提高软件计算效率,不考虑结构应力随小车位置发生的变化,将实际载荷谱简化为单位载荷形式。 仿真所得起重机金属结构疲劳寿命云图与安全系数云图如图3所示。 图3 仿真疲劳分析计算云图 由疲劳寿命云图可以看出,在上下小车位于跨中起吊300吨载荷作用下,起重机结构疲劳寿命最薄弱部位发生在主梁与柔性支腿连接处,即橡胶支座寿命最低,应对该部位进行重点检测。此外,整个起重机结构寿命相对薄弱区域主要出现在主梁跨中位置、柔性支腿与主梁连接处以及柔性支腿劈叉处。可以看出主梁下盖板安全系数要比上盖板小,这是由于下盖板受拉变形程度较大所致。 不同方法估算所得起重机最低疲劳寿命对比见表2,仿真与理论算法结果误差在5%以内,验证了仿真方法的可行性与科学性,可作为工程应用的计算参考。 表2 疲劳损伤理论与FE-SAFE估算结果对比 FE-SAFE软件可应用于桥架型起重机结构的疲劳寿命估算,参数设置较为方便,计算获得的疲劳寿命云图和安全系数云图,可直观显示起重机结构疲劳寿命分布定位,为进一步校核强度薄弱部位提供引导。仿真结果与经典疲劳损伤理论估算对比表明,仿真方法具有一定的可靠性,可作为安全评价参考依据。

4 结语