轴封管路疏水不畅造成的影响及改进方案

2018-12-18程途俞立凡

程途,俞立凡

(1.江苏华电戚墅堰发电有限公司,江苏 常州 213000; 2.杭州华电下沙热电有限公司,杭州 310018)

0 引言

轴封系统是汽轮机系统中一个非常重要的辅助系统。其作用是阻止外界空气漏入汽缸并回收汽缸高压端漏出的蒸汽,提高凝汽器真空度和机组经济性,减小蒸汽对油系统、其他设备和环境的污染。轴封系统由管道、各种阀门、疏水器、汽水分离器等组成。在投用及运行过程中如果出现异常情况,轴封系统会对汽轮机本体造成影响,从而影响机组的启动,严重时还会造成重大事故。

1 故障现象

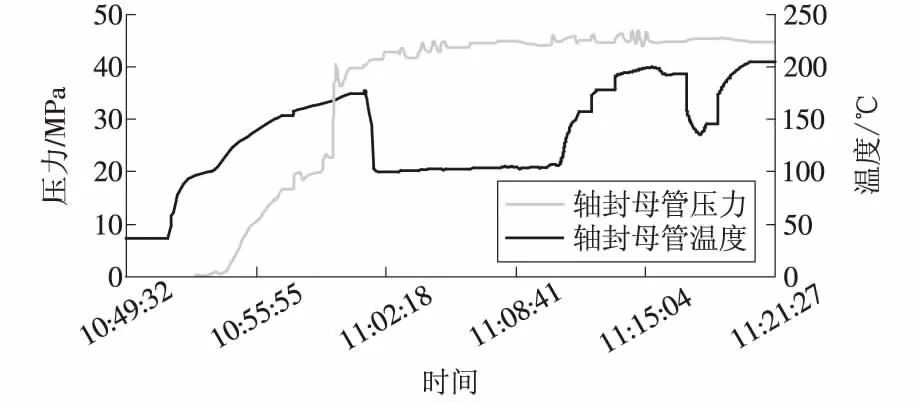

某单轴燃气-蒸汽联合循环机组自投产以来一直存在投轴封时轴封母管温度波动较大的问题。 图1为某次轴封投用时因轴封管路暖管不充分而导致母管温度严重下跌的情况。波动严重时还造成一次汽轮机高、中压缸轴承振动过大而启动失败的情况:机组转速升至1 200 r/min后,#3瓦、#4瓦振动迅速上升;转速升至1 590 r/min时,#4轴承处轴振达0.22 mm,运行人员立即手动紧急停机;经机组重新进行轴封疏水、暖管、投送轴封(记录投送时间为57 min);再次启动,机组启动正常。

2 故障分析

由图1可知,在暖管阶段轴封母管压力呈阶梯形升高,送轴封期间压力几乎无下降。轴封管路在暖管期间(10:30:00—11:01:00),母管温度逐步上升并达到需求值,轴封母管压力的上升也基本平稳,管内水击现象轻微;投送轴封后(11:01:00),轴封母管温度开始急速下跌,最低时至100 ℃左右,对应轴封母管压力为40 kPa,轴封蒸汽已达到饱和(根据饱和蒸汽温度与压力对照,表压40 kPa时对应的饱和蒸汽温度为109 ℃),有严重蒸汽带水情况;二次温度下跌时(11:02:00—11:11:00),轴封蒸汽再次达到饱和,持续时间长达9 min,在温度急跌和快速升高的区段,管内压力明显波动、水击现象明显。

图1 轴封投用时轴封蒸汽温度、压力变化曲线

在暖管时,管道水击现象比较轻微,汽水流速相对平稳,管道中有汽水分层情况,进一步证明了管道暖管疏水量不足,疏水位置设置不合理、有死区。当投送轴封后,蒸汽流动加快,蒸汽裹挟大量水分,压力曲线波动明显,水击严重。当低温带水蒸气进入汽轮机轴封套后,正处于高温的轴封套及汽轮机轴封齿受冷快速收缩,造成部件局部变形。变形严重时会导致机组启动失败。

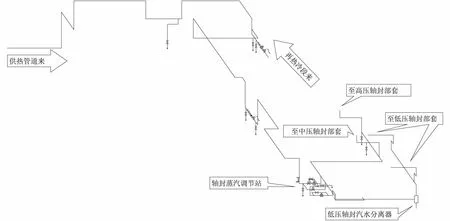

现场实地查看,辅助蒸汽及轴封管道布置情况如图2所示。该机组启停用辅助蒸汽来自于供热管道,整个辅助蒸汽及轴封管道全长约90 m,管道为水平加垂直布置,其中水平管道长度约67 m,弯头25个,沿途设疏水点6个。

根据运行数据及管道布置情况进行分析,造成轴封管路暖管不充分的主要原因为辅助蒸汽至轴封蒸汽调节站管路较长、水平管较多、弯头较多、管道疏水点设置不合理、管道疏水量不足。弯头多会造成蒸汽在流动时局部阻力损失较大,特别是在管道暖管初期,水汽变化剧烈,蒸汽整体流速下降,大段的水平管道水此时易产生上下温差,引起管道热弯曲变形。疏水点的设置存在不合理之处,垂直管道受热膨胀造成的水平管出现高低起伏,水平管上的低位点易产生积水,低流速的蒸汽又会在水平管道内形成汽水分层,水平管内的水自流性较差,造成整个管道在暖管过程中蒸汽温度快速升高而管道中依然存在大量积水。投用轴封后,由于轴封用汽量大,蒸汽流速加快,破坏了汽水分层流动的稳定状态,造成蒸汽带水、蒸汽温度急剧下降。当带水蒸汽进入高温轴封套时,高温轴封套冷却变形,动、静部分的间隙和形状改变。若形变维持到机组启动,造成动静部分的严重碰磨,后果会更加严重。

图2 辅助蒸汽及轴封管道布置

3 处理措施与建议

3.1 优化系统布置

由于出现了因轴封温度波动而造成的机组启动失败,机组进行了轴封系统的技改工作:在高压轴封供汽端加装电加热装置,在投送高、中压缸轴封时,将轴封蒸汽进行即时加热,抬高轴封蒸汽温度,从而防止低温轴封蒸汽进入高温轴封套。优化后的系统布置如图3所示。优化后的系统操作为:轴封供汽前先投用电加热装置,装置将供汽预加热至300 ℃;机组启动后待高压调门开到15%后,停用轴封电加热装置。

图3 改造后高压轴封电加热布置

经过系统改造后机组启动的安全性大幅提高,再没有出现因轴封温度导致的启动振动异常及启动失败的情况。但轴封暖管及投送过程中轴封母管温度下降的现象依然存在。该现象是系统设计及安装造成的,短时间内无法更改,根据上述分析提出如下建议。

3.2 改水平管道为坡管

将供热蒸汽至辅汽管道、辅汽至轴封蒸汽调节站和轴封蒸汽调节站至各轴封套的长距离水平管改为与水平呈5°左右夹角的坡管,分别沿气流方向、气源方向向下倾斜。

该设计改造根据伯努利方程

(1)

式中:p1为管道入口压力,MPa;p2为管道出口压力,MPa;ρ为液体密度,kg/m3;h1及h2为参考面的高度,m;v1为管道入口液体速度,m/s;v2为管道出口液体速度,m/s。

当管道内外压差一定时,提高高度差可以提高流速,加快疏水的排出,管道内积水将难以积存。

坡度=ΔH÷D,

(2)

ΔH=L×sinα,

(3)

D=L×cosα,

(4)

式中:ΔH为高度差,m;L为管道长度,m;D为水平距离,m;α为管道水平夹角,(°)。

由式(3)和式(4)可知,当 1 根长10 m、 内直径0.3 m的管道以5°水平略倾斜布置时,高度差为0.872 m,管道水平距离为9.962 m,陂度为0.088。假定P1=P2(管道内压力不变)、水的密度不变、管道入口水流速为0 m/s,代入式(1)可得此时水的出口理想自流流速为0.427 m/s,管道平均流速为0.427/2=0.213 (m/s)。疏水由入口流至出口时长小于1 min,疏水的流动时间短,不易存积。

暖管时,由于出现汽水分层,导致管道产生热胀、弯曲并向上拱起,上、下壁线生成同心、同角圆弧,如图4所示。

管道长度= 管道原长×{1+(加热后温度-加热前温度)×钢管膨胀系数} ,

(5)

(6)

式中:L1为管道下壁膨胀后长度,m;L2为管道上壁膨胀后长度,m;R1为管道下壁膨胀后产生的弧长对应的圆半径,m;h为管道直径,m。

图4 管道热弯曲示意

若管道上壁温为250 ℃,下壁温为100 ℃(假定管道上、下壁温及壁温差沿管长均匀分布),钢管膨胀系数为1.2×10-5/℃,以冷态25 ℃为基准计算管道产生弧形变化,根据式(5)计算出L1、L2分别为10.027 m和10.009 m;将数据代入式(6)计算出R1为166.817 m,圆心角为3.439°(由于管道直径热膨胀的变化小于0.001 m,计算中的管道直径取0.3 m)。通过三角形角度计算可知,管道下壁顶点所处的切线与水平线的夹角为3.28°,代入式(2),(3),(4)可推导出该弯管最高处的坡度近似值为0.06。

对于汽、水逆向流动的管道,如轴封蒸汽调节站至各轴封套管路,陂度越大越有利于疏水逆流流出。上述计算出的相关坡度值满足,甚至超过DL/T 5054—2016《火力发电厂汽水管道设计技术规定》中关于轴封管道设计所要求的顺流管道坡度不小于0.02和逆流管道坡度不小于0.06的要求[1]。此设计加快疏水速度,缩短暖管时间,提高经济性。

3.3 加装疏水罐疏水器

疏水罐疏水器一般安装在蒸汽管道的上下垂直弯头处的下部。疏水罐一般选用与蒸汽管道直径相等或略小的口径直接焊接在蒸汽管道上。由于疏水罐疏水器的疏水截流能力强,在供热管道至轴封蒸汽调节站入口处的多个水平管道的上下垂直弯头处,有选择地加装疏水罐疏水器,可以充分截流管道中凝结的水分,防止疏水被带入下一级管道,有利于加速暖管过程并减少水击情况的发生;同时疏水罐的存在可以帮助确认管道暖管状态,方便运行人员进行过程判断,对提高暖管经济性和安全性都有很大的帮助。

4 结论

轴封母管温度波动是由于疏水点设置的不合理、现场安装的不规范等原因造成的。本机组现采用了投用电加热装置进行了处理,取得了一定的效果,但没有从根本上解决问题;改水平管道为坡管和加装疏水罐疏水器则是系统性的改造,涉及面广、难度大,很难一步到位,但可为其他在基建的电厂同类型问题技术改造时能提供一定借鉴和参考。