1 000 MW二次再热汽轮机组冲转前X准则的控制分析

2018-12-18叶罗刁洪虎崔晓光

叶罗,刁洪虎,崔晓光

(国电泰州发电有限公司,江苏 泰州 225300)

图1 汽轮机与旁路系统配置

0 引言

汽轮机X准则作为热应力评估(TSE)系统用于计算并监测不同启动模式下每个运行阶段汽轮机的热应力重要依据,通过可变的温度标准来保证主蒸汽、再热蒸汽参数满足并适应启动过程中运行方式的变化。X准则能有效避免工作人员判断失误造成的不必要停机或损坏[1],同时作为启动条件送到汽轮机主顺控子组控制器(SGC)中,通过不断判断X准则以决定是否继续执行下一步[2]。

本文根据国电泰州发电有限公司二期工程机组生产调试的实际情况,就汽轮机在冲转前X准则匹配过程中存在的主要问题进行分析和建议,对提高该类型汽轮机机组冲转的安全性、流畅性,降低启动过程能耗具有一定参考意义。

1 二次再热汽轮机简介

该厂二期2台1 000 MW汽轮机是由上海汽轮机有限公司和德国SIEMENS公司联合设计制造的超超临界、二次中间再热、五缸四排汽、反动凝汽式汽轮机组,采用全周进汽滑压运行方式。该汽轮机在通流部分采用模块化设计,本体部分由5个汽缸组成,即1个超高压缸、1个双流高压缸、1个双流中压缸和2个双流低压缸[3]。机组采用高压、中压和低压三级旁路系统,具体如图1所示。

该厂2台超超临界二次再热机组自2016年1月168 h双投以来,经历了多次冷态、温态、热态启动。对于极热态工况,因对启动参数匹配要求较高,一方面极易造成启动过程中负温差过大,另一方面也会因所需蒸汽流量小造成汽轮机排汽温度高而使汽轮机跳闸,故超超临界二次再热机组不建议采用极热态启动。在实际生产过程中,数字电液控制系统(DEH)启动主顺序SGC控制时常在开超高压、高压主汽阀前X1,X2准则难以满足,从而影响整个启机过程的连续性。故本文针对性选取X1,X2准则在冷态、温态、热态启动下的控制作为分析对象。

1.1 X1准则

X1准则分为X1A,X1B,其中X1A准则应用于超高压调节阀,X1B准则应用于高压调节阀。主要控制策略目的是:A/B侧超高压(高压)主蒸汽阀(以下简称主汽阀)前温度的最小值,大于超高压(高压)调节阀阀壳体平均温度。以确保在打开超高压(高压)主汽阀以前,高压蒸汽不会冷却超高压(高压)调节阀。

(1)X1A准则可由式(1)和表1确定。

X1A=Tms-F(Tmcv) ,

(1)

式中:Tms为左侧超高压主汽阀前、右侧超高压主汽阀前温度的最小值;Tmcv为超高压调节阀阀壳体平均温度;F(Tmcv)为超高压调节阀阀壳体平均温度对应的F(x)值。

表1 X1A准则中Tmcv对应函数值

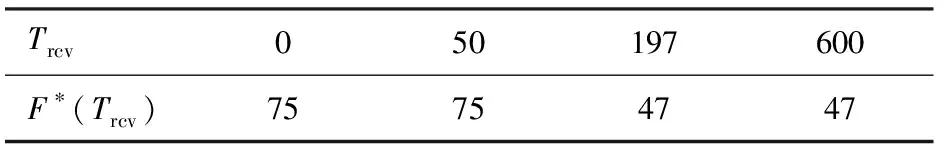

(2)X1B准则可由式(2)和表2确定。

X1B=Trs-F(Trcv) ,

(2)

式中:Trs为左侧高压主汽阀前、右侧超高压主汽阀前温度的最小值;Trcv为高压调节阀阀壳体平均温度;F(Trcv)为超高压调节阀阀壳体平均温度对应的F(x)值。

表2 X1B准则中Trcv对应函数值

1.2 X2准则

X2准则同样分为X2A,X2B,其中X2A准则应用于超高压调节阀,X2B准则应用于高压调节阀。主要控制策略目的是:主蒸汽(一次热再)压力对应下的饱和温度小于超高压(高压)调节阀阀壳体平均温度。蒸汽在凝结阶段热交换水平较高,该准则可避免因饱和蒸汽温度凝结换热导致阀体承受热应力过大[4]。

(1)X2A准则可由式(3)和表3确定。

X2A=Tsatst-[F*(Tmcv)×1.3+Tmcv] ,

(3)

式中:Tsatst为主蒸汽压力对应下的饱和温度;Tmcv为超高压调节阀阀壳体平均温度;F*(Tmcv)为超高压调节阀阀壳体平均温度对应的F(x)值。

(2)X2B准则可由式(4)和表4确定。

(4)

表3 X2A准则中Tmcv对应函数值

表4 X2B准则中Trcv对应函数值

2 X准则匹配过程的难点

2.1 X1准则匹配

在冷态下,超高压、高压调节阀金属温度处于较低水平时,通过式(1)(2)可以看出X1准则容易满足。而当汽轮机处于温态,尤其热态启动情况时,恰恰相反,超高压、高压调节阀金属温度处于较高水平。为确保在主汽阀开启后主、再热蒸汽不至于过度冷却调节阀而产生较大的应力,需控制超高压、高压主汽阀前蒸汽温度。但由于疏水点以及暖阀电动阀位置(如图2所示)在主汽阀前蒸汽温度测点之前,主汽阀前蒸汽流通性较差形成“死区”,即炉侧参数已满足匹配要求,机侧仍处于缓慢上升过程中,故整个启动时间延长。随着燃料量、除盐水的消耗,启动成本增加明显。

图2 测点与暖阀电动阀的布置

2.2 X2准则匹配

根据X2准则的定义,若要X2准则满足,一方面是降低主、一次热再蒸汽压力,使该压力下的饱和温度下降;另一方面是提高超高压、高压调节阀壳体平均金属温度。为防止因调节阀不严造成不合格品质蒸汽污染汽轮机或汽轮机被带动进入临界转速等情况发生,在开启主汽阀之前,要求主蒸汽压力控制<4 MPa,继而X2准则中饱和温度范围可以限定。故而X2准则重点在提高超高压、高压调节阀壳体平均金属温度上。

在温态、热态下,超高压、高压调节阀壳体平均金属温度较高,X2准则容易满足而无需控制。而冷态启动在主汽阀未开启状态下,仅仅依靠金属管道传热以及阀门内漏,超高压、高压调节阀壳体平均金属温度上升极其缓慢,造成暖阀过程耗时长。

3 X准则在生产实际中的控制与优化

在汽轮机SGC程控启动步骤中,X1,X2准则在开超高压、高压主汽阀前用到,以确定主汽阀前蒸汽参数达到匹配条件,同时超高压、高压调节阀已经暖好,在开启主汽阀后不会产生额外的应力。当X1,X2准则满足后,确认汽轮机蒸汽品质合格就可以至SGC程控第21步开启调节阀实现汽轮机冲转至暖机转速。

结合多次启动过程,X1,X2准则在生产实际过程中是可以通过操作调整以及适当的干预实现高效匹配。

(1)降低炉侧来蒸汽温度偏差。泰州电厂二次再热机组炉侧高温过热器、一次高温再热器过热器出口高温蒸汽分别通过4根蒸汽管道两两汇集成2根引至汽轮机。炉侧的蒸汽温度偏差将直接影响对应机侧温度,在X1准则中超高压、高压主汽阀前温度取的是A/B侧温度最小值,故而需加强炉侧出口蒸汽参数监视与控制,及时通过二次风门、磨组运行方式调整来减小炉侧来蒸汽温度偏差。

(2)提高主汽阀前蒸汽温度。锅炉点火起压后仅仅开启蒸汽管道沿途疏水点疏水阀提高汽温是不够的,需要及时逐步全开暖阀电动阀。该阀位于主汽阀之前,主要作用就是加热主汽阀管道,若卡涩或无法开启势必影响暖阀效果。所以,在启动过程中,要注意监视该阀阀后温度,以判断状态是否正常。同时,在启动过程中也需保持旁路系统的正常运行,尤其机组热态启动时,增加蒸汽通流量并尽快提高启动参数,保持旁路的大流量运行是不可替代的[5]。

(3)设置超高压、高压调节阀暖阀程序。为了提高超高压、高压调节阀壳体平均金属温度,以提高暖阀效率,在启动SGC程控步骤中增加暖调节阀程序。由X2准则不满足来触发程序启动,同时为了减少暖阀过程对超高压、高压调节阀的热冲击,按照间歇性控制,即开启主汽阀120 s、关闭10 min的方法反复持续缓慢加热调节阀,直至X2准则满足。表5所示的是在冷态下通过触发暖阀程序,调节阀和主蒸汽前管道温度都得到了显著提升。

表5 冷态下启动暖阀程序效果 ℃

(4)在温态下,由于超高压、高压调节阀壳体平均温度已处于一定水平,以某次温态启动为例,SGC程控执行至第13步时超高压调节阀壳体平均温度与主蒸汽压力分别为160 ℃,3.75 MPa,在该参数水平下X2A准则处于满足条件,但通过计算发现,在该状态下X2A准则裕度仅为15 K。为了避免后期在开启主汽阀造成调节阀内凝结过程中大量放热引起过度温升,造成X2准则不满足而延长启动时间,采用了将X2准则强制成不满足,以触发暖调节阀程序启动来进一步提高超高压调节阀壳体平均温度的方法。当然,这是一种非常规的操作,为了防止启动过程发生中断,建议在主汽阀前温度具有30 ℃过热度的情况下(为了避免阀体湿蒸汽的存在)手动干预暖阀程序。

4 结束语

汽轮机启动是一个复杂的动态过程,为避免因一些X准则不满足而造成汽机启动时间延长,应合理运用和控制X准则。X1,X2准则冲转前控制重点是在不同启动方式下控制暖管、暖阀上,实现蒸汽温度与对应金属温度的匹配。通过不断摸索并结合实际运行情况,在启动过程中进行针对性的调整及优化,有效提升汽轮机启动速度和安全性,实现了热应力与时间控制的平衡。