交联聚乙烯电缆绝缘气体检测系统算法研究与设计

2018-12-17唐明魏略高原郝艳捧

唐明,魏略,高原,郝艳捧

(1. 华南理工大学 电力学院,广州510000; 2. 长园共创电力安全技术股份有限公司,广东 珠海 519085)

0 引 言

随着用电需求量增加,高压电缆通过提高电压等级、增大电缆截面提升输电容量。电缆线路的正常寿命约为30年,然而由于采用直埋、排管、沟道和隧道等方式敷设,敷设环境与使用状态会极大地影响电缆寿命。电缆制造或安装时的微小缺陷,在过电压、温度、微生物的作用下,会激发缺陷,若不及时检测并采取措施,将导致电缆故障。目前对电缆绝缘缺陷检测的手段有光纤测温监测、红外带电检测与局部放电检测等方法[1]。光纤测温在线监测不仅投入高,还无法精确找到潜在故障点[2];红外带电检测对架空线路效果好,但检测埋地电缆则局限很大[3];局部放电测试技术尚未形成标准,检测结果难得到通用结论。

在化学检测方面,光谱分析、色谱分析、色谱质谱分析以及电化学传感器分析等都得到大量研究与应用。可调谐二极管激光吸收光谱(Tunable Diode Laser Absorption Spectroscopy TDLAS)通过分析光束被气体选择吸收获得气体浓度,根据郎伯-比尔定律,通过激光强衰减信息可获得被测气体浓度。与传统红外光谱相比,TDLAS具有对恶劣环境适应能力强、克服了背景气体与粉尘的吸收干扰、不需采样预处理系统、响应速度快等特点[4]。随着DFB(Distributed Feedback Laser)激光器研制成功,频率调制光谱技术受到人们关注,受到温度漂移、噪声等因素影响,DFB激光器输出光的中心频率很难精确锁定在气体光谱吸收峰位置[5]。此外,光路中各端面的反射和散射会产生干涉信号,造成检测精度和灵敏度下降[6]。

色谱(Chromatography)是一种高效分离技术,高效液相色谱(High-performance liquid chromatography,HPLC)和气相色谱(Gas chromatography,GC)具有分离效能高、选择性好和分析速度快等优点,应用最广[7]。变压器色谱检测基于IEEE和IEC相应标准,采用三比值法、大卫三角形法或立方体图示法进行分析诊断,但对电缆目前没有相应标准[8]。

气相色谱-质谱联用(GC-MS)既具有气相色谱高分离效能,又具有质谱准确鉴定化合物结构的特点。目前已被应用到食品安全、药物分析、环境监测、毒物分析、质量控制、生物化工以及医疗卫生等领域[9]。在我国科学家努力下,2005年颁布的国家标准(GB/T19648-2005),用气相色谱-质谱联用技术来测定蔬菜水果和粮食中的农药残留。GC-MS仪器主要是大型台式仪器,设备体积大、检测过程复杂。虽然国外有研究机构和仪器公司进行便携式GC-MS的研究,但商业化产品较少[10-12]。

电化学法检测在测量电极表面涂有触媒(白金或黄金),当分析气体经薄膜渗入电解液内,在触媒表面产生氧化或还原反应,释放电子。在测量电极与计数电极之间产生的电流与浓度成正比,从而得到气体浓度值。该技术的优点是通用性好、技术成熟、使用简单、携带方便、成本低[13-14]。

上述各种检测技术在电缆主绝缘检测技术的研究与应用方面几乎是空白状态。针对此,本文提出“特征气体”电缆绝缘缺陷检测方案。对比上述化学检测方法的优缺点后,考虑到电化学传感器具有体积小、可检测成分多等特点,采用电化学传感器研制检测仪器[15]。首先,采用色谱-质谱仪在实验室中分析高压交联聚乙烯电缆在高温条件下(100(C以上)产生的组分,找出高压电缆绝缘挥发物中随温度具备正向规律的组分气体,称之为“特征气体”。然后,选取合适的电化学传感器,设计传感气路与传感电路;采用变滑模状态观测器估计永磁式无刷型微型泵速度,实现速度闭环控制;对比气体自由流动、微型泵无速度闭环以及速度闭环情况下检测时间与气体浓度的变化;设计乒乓控制方式降低PWM干扰对气体传感电路的影响,降低检测系统底噪,提高信噪比。最后,在实验室与现场分别读出特征气体含量,在不开挖电缆沟前提下,检测设备判断电缆潜在故障点的位置,提高检测效率,提供一种全新的电缆绝缘检测方法。

1 系统方案设计

1.1 气体成分分析

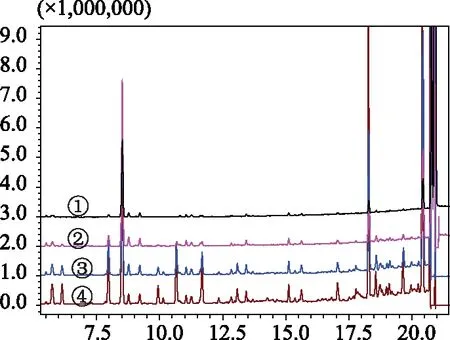

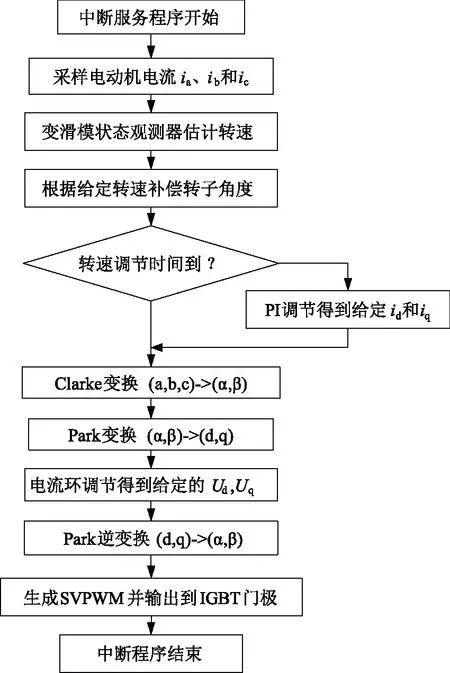

选取交联聚乙烯高压电缆试样,在实验室中采用色谱-质谱仪分析高压交联聚乙烯电缆在不同温度下产生的气体,处理流程如下:(1)前处理:将样品粉碎至1mm粒径,取2g样品于20mL顶空瓶中,分别于80℃、120℃、150℃、180℃顶空平衡30分钟。(2)GCMS测试:分别取1mL不同温度下的顶空气体进样,基于NIST谱库检索定性,并采用面积归一法定量。样品各顶空温度下色谱分析对照如图1所示,图中给出了80℃、120℃、150℃以及180℃四种不同温度下色谱曲线,不同温度用不同颜色绘制。

图1 样品顶空温度下色谱图 (①-80℃,②-120℃,③-150℃,④-180℃)Fig.1 Chromatogram at sample headspace temperature (①-80℃, ②-120℃, ③-150℃, ④-180℃)

从图中可见,有些气体的浓度随温度变化,有些气体成分只有在高温时才出现,气体成分如表1所示。从表中可见,交联聚乙烯成分很复杂,环氧乙烷类气体Acetaldehyde(乙醛)与Acetone(丙酮)具有正温度特性,Acetone在80℃、120℃、150℃与180℃温度下的浓度分别为0.19%、0.64%、2.69%与3.02%,保留时间6.14分钟;Acetaldehyde在80℃时浓度为0,120℃、150℃与180℃对应浓度分别为0.12%、0.79%与1.12%,保留时间分别为7.9分钟。Acetaldehyde(乙醛)与Acetone(丙酮)是理想特征气体。国外某公司生产的4ETO传感器可检测环氧乙烷类气体,文中取Acetaldehyde与Acetone为特征气体,4ETO为传感器。

表1 样品顶空分析定性结果(已扣除背景)Tab.1 Sample headspace analysis qualitative results (subtracted background)

1.2 硬件方案

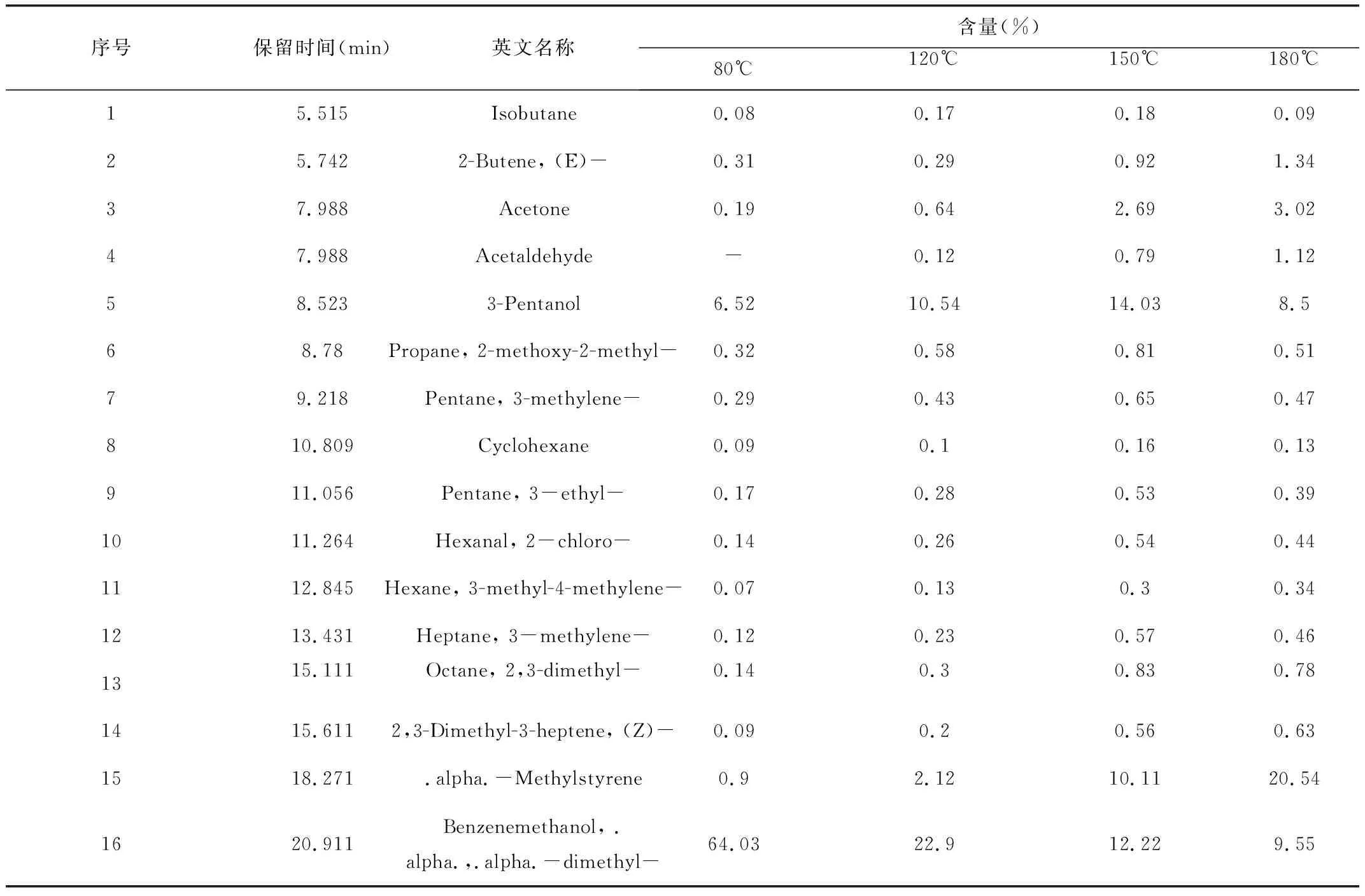

系统硬件结构框图如图2所示,系统模块包括:(1)电化学传感器:英国某公司传感器4ETO,将特征气体浓度转换成对应的微弱电流信号;(2)信号调理:由恒电位电路及微电流检测单元构成传感器信号调理单元,恒电位电路为电化学传感器提供恒定的工作电压,微电流检测单元将电化学传感器产生的微弱电流信号进行电流电压转换,并放大;(3)主控制器模块:实现对调理后的传感器信号、温度补偿输出信号以及电池电压的采样;按键、显示和声光报警控制;(4)速度估计算法模块。

2 气路控制系统设计

电缆高温产生Acetaldehyde与Acetone特征气体,该气体密度比空气大,如果检测时由气体自由流动进入传感电路,气体浓度低、检测时间长。为解决这些问题,本文设计滑模状态观测算法估计永磁式无刷微型泵转子速度,在省却位置传感器的前提下,实现微型泵转速的闭环控制。可降低系统成本、减少电路面积、提高系统可靠性及装置便携性。

图2 系统硬件框图Fig.2 System hardware block diagram

2.1 滑模观测器数学模型

在1986年第25届决策和控制会议上,麻省理工学院的J.J.Slotine探讨了滑模观测器的非线性估计问题,引起人们对滑模观测器的兴趣。理论上可以通过构造伦伯格状态观测器(Luenberger State Observer)完成状态观测,但伦伯格观测器需要被观测系统模型的准确参数。由于存在交流解耦模型误差以及外部干扰,微型泵控制系统的准确参数难以获得,直接应用伦伯格观测器受到限制。改进方法是建立滑模变结构形式的伦伯格状态观测器,在伦伯格观测器的基础上,加入滑模命令,强制伦伯格观测器沿规定相轨迹做滑模运动,使观测误差快速趋于零。由于滑模面取决于给定滑模条件,滑模变结构观测器具有与观测对象结构参数和系统扰动无关的性质,较普通伦伯格观测器具有更好的观测精度和抗干扰特性[16]。

线性不确定系统数学描述如下:

(1)

式中x(t)为n维系统状态向量;y(t)为p维输出观测向量;u(t)为m维输入向量;d(x,u,t)为系统扰动。为满足系统能控性、能观性与稳定性的要求,设定如下:

假设1:n>p≥m,矩阵B和C满秩。(A,B,C) 的不变零点在左半复平面上;

假设2:d (x,u,t)满足下列条件:

d(x,u,t)=BΔ(t)

(2)

式中Δ(t)范数有界:||Δ(t)|| ≤K1,K1为正数。

运用奇异值分解技术,系数矩阵(A,B,C)变为如下形式:A=[A11A12;A21A22],B=[-0B2],C=[-0TL]。其中:A11⊂R(n-p)*(n-p),B2⊂Rm*m以及TL⊂Rp*p,矩阵B2为非奇异矩阵,TL为正交矩阵。系统可写成:

(3)

对式(1)构造如下滑模观测器:

(4)

式中x′(t)为估计状态变量;y′(t)为估计输出变量。

2.2 滑模状态观测器的状态估计误差

根据电动机电磁方程式,以α-β坐标系下定子电流和定子电压作为输入变量,以转子位置估计值θe为输出变量,以两相静止坐标系下定子电流估计值为状态变量,建立状态方程如下:

di/dt=Ai+BU-Bz

(5)

式中A=[-Rs/Ls0; 0 -Rs/Ls];B=[-1/Ls0; 0 -1/Ls];E= [EαEβ]T= [-keωsinθkeωcosθ]T为电动机反电势;U= [UαUβ]T为定子电压在α及β轴的分量;Rs,Ls为定子绕组电阻和电感。

定子电流滑模状态观测器为:

di′/dt=Ai′+BU-Bz

(6)

式中z=Kswsign(i′-i);i′为定子电流估计值;Ksw为开关切换增益。

当系统进入滑模面时,S=i′-i= 0。将式(6)减去式(5),得状态估计误差:

e′=Ae+BE-Bz

(7)

由e′ =e= 0得:

z=E=[zαzβ]

(8)

由式(8)可知z中含有估计的反电势信息。由于z由通过滑模观测器的开关后得到,将z进行低通滤波后可得α-β坐标系下估计的反电势:

(9)

式中ω0为截止角频率。

则转子角度估计值为:

(10)

转子角度估计得到后,对其取时间差分即可估计转子转速,实现微型泵的转速闭环控制。

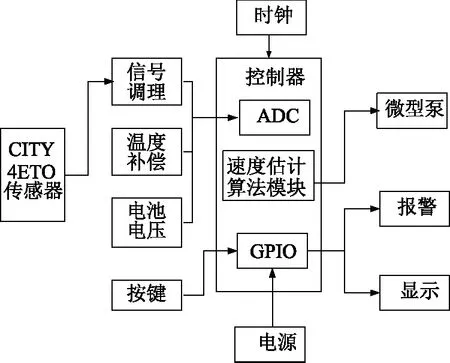

2.3 速度估计与速度闭环实现

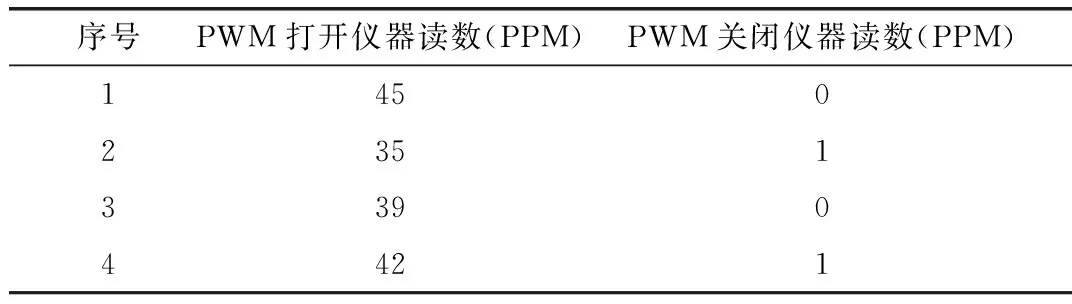

系统软件流程如图3所示,为减少PWM高频干扰对气体传感电路的影响,本文设计轮换乒乓算法,步骤如下:微型泵工作一段时间后关闭PWM,然后读取4ETO传感器数据,以消除PWM干扰对传感电路的影响。PWM干扰对传感电路的影响如表2所示,可见,PWM使能时仪器读取的最大浓度为45 PPM,读数不为零,这是因为PWM本身高频干扰以及微型泵工作时对电源影响所致[17]。当PWM禁止后,读数为0,说明算法效果很好。

3 实验室测试

实验平台如图4所示,玻璃罩尺寸为1.2 m*0.6 m*0.45 m,玻璃罩分成上、下两层。在上层玻璃罩上方开一个直径为20 cm的小孔,方便测试时将气体传感器探入。在玻璃罩下方开两个孔固定套管,套管上为1米的交联聚乙烯电缆样品。在玻璃罩上层的左边开小孔,光纤测温探头通过该小孔固定于电缆样品金属接头处,测温装置则放置于玻璃罩左边外面,用胶固定,查看电缆处于加热状态时的温度。套管下方伸出到玻璃罩下层,在玻璃罩下层前方开两个小孔,电缆通过小孔连接套管与大电流发生器输出端,可避免测试人员与金属部位意外接触,保证人身安全。大电流发生器参数如表3所示,输出电流最大为2 000 A,电压5 V,由220 V市电供电。测试电缆样品如图5所示,电缆截面积为35 mm2,将电缆外护套剥离,剩余电缆主绝缘部分,避免其他塑料部分在高温下产生干扰气体,影响测试结论。

图3 微型泵无位置传感器算法流程图Fig.3 Micro-pump sensorless algorithm flow chart

表2 PWM干扰对传感器电路的影响Tab.2 Effect of PWM interference on sensor circuits

图4 测试平台照片Fig.4 Test platform photo

表3 大电流发生器参数Tab.3 High current generator parameters

图5 测试电缆样品照片Fig.5 Tested cable sample photo

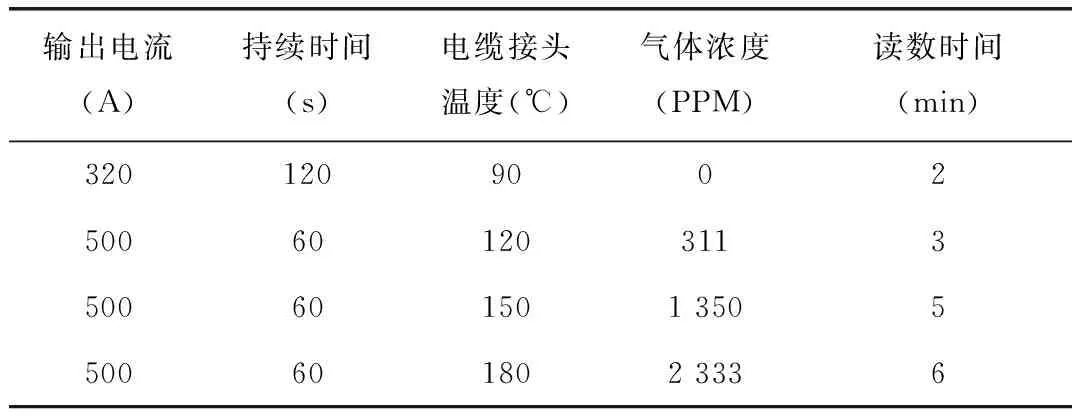

3.1 速度估计与速度闭环实现

升流器、调压器以及电缆样品之间连接紧固,避免发热。逐步增加输出电流,稳定320 A通电2分钟,温度计读数为80℃,检测仪读数为0。维持2分钟后,温度为90℃,气体浓度为0。增加电流到500 A,维持1分钟,温度为120℃,读数为311 PPM。电流500 A,继续维持1分钟,温度达150℃,读数为1 350 PPM。再维持1分钟后,温度达180℃,气体浓度为2 333 PPM,数据如表4所示。

表4 气体浓度随输出电流变化Tab.4 Gas concentration varies with the output current

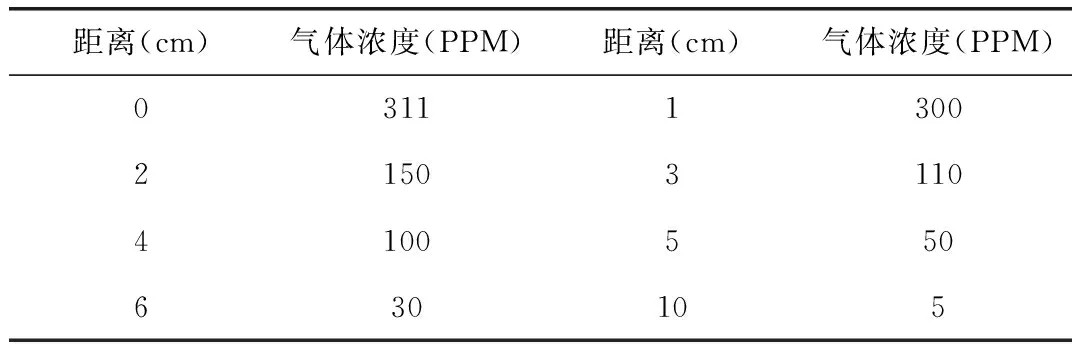

为测试装置灵敏度,调节气体传感探头与出气小孔距离,观察检测系统读数,结果如表5所示。可见,传感器探头与出气小孔的距离达到6 cm时,检测仪读取的浓度值仍然为30 PPM,当距离为10 cm时,浓度为5 PPM,说明系统灵敏度比较高。

表5 气体浓度随检测距离的变化(线芯温度120℃)Tab.5 Gas concentration with the detection of changes in the distance ℃ore of cable temperature 120℃)

发生器停止输出电流,被试电缆温度逐步降低,气体浓度下降。20分钟后,气体浓度下降到1 900 PPM,3小时后,气体浓度为5 PPM,几乎为0,如表6所示。从表中可知,当气体达到一定浓度后,气体扩散时间比较长,可达3小时,说明电缆一旦温度过热产生特征气体后,浓度扩散需要很长时间。

表6 气体浓度扩散情况Tab.6 Gas concentration diffusion conditions

3.2 微型泵闭环测试

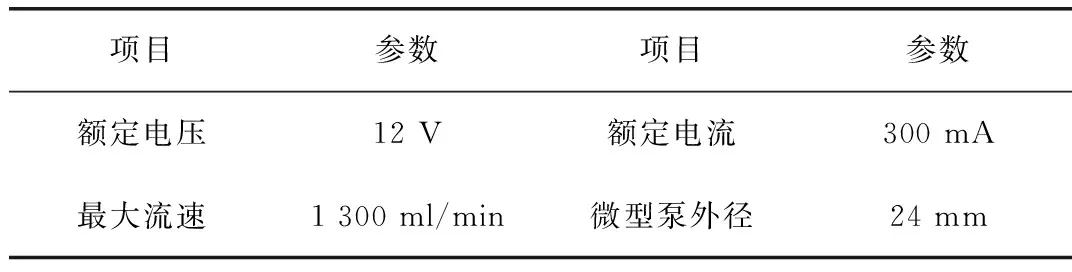

永磁式无刷微型泵参数如表7所示,供电电压为12 V直流,额定电流为300 mA。在滑模控制器参数取值的测试过程中,通过调试截止频率与开关切换增益,对比上述参数在不同取值情况下检测仪测试效果,最后确定截止频率为500 Hz,开关切换增益标幺值为16。

表7 永磁式微型泵参数Tab.7 Permanent magnet type micro pump parameters

在不同温度下读取气体浓度,比较气体浓度与测试时间受转速闭环的影响。速度估计算法对检测浓度的影响如表8所示,从表中可见,在速度开环情况下,120℃时浓度为451 PPM,比空气自由流动下的浓度311 PPM增加了45%;速度闭环时,读数达到了611 PPM,接近空气自由流动时气体浓度的2倍,比速度开环时增加了35.47%。温度为150℃以及180℃时,速度闭环情况下气体浓度分别比空气自由流动时提高了76.29%与44.45%,比速度开环时提高了42.08%与21.22%。

表8 微型泵速度估计算法对检测浓度的影响Tab.8 Influence of micro-pump speed estimation algorithm on detection concentration

速度闭环对检测时间的影响如表9所示,可见,设定气体读取浓度为500 PPM,速度开环情况下,检测所需时间为55 s,而速度闭环情况下,检测时间只需要5 s,缩短了50 s。150℃与180℃时,速度闭环比速度开环分别缩短30秒与21.5秒。

表9 微型泵速度估计算法对检测时间的影响Tab.9 Influence of micro-pump speed estimation algorithm on detection time

4 现场测试

为验证检测系统的性能,选取一条运行电缆进行测试,现场测试信息如表10所示,电缆线路电压等级为10 kV,电缆沿电缆沟敷设。测试当天天气晴朗,有微风,温度32℃,测试照片如图6所示。

表10 现场测试信息Tab.10 Field test information

图6 现场测试照片Fig.6 Field test photo

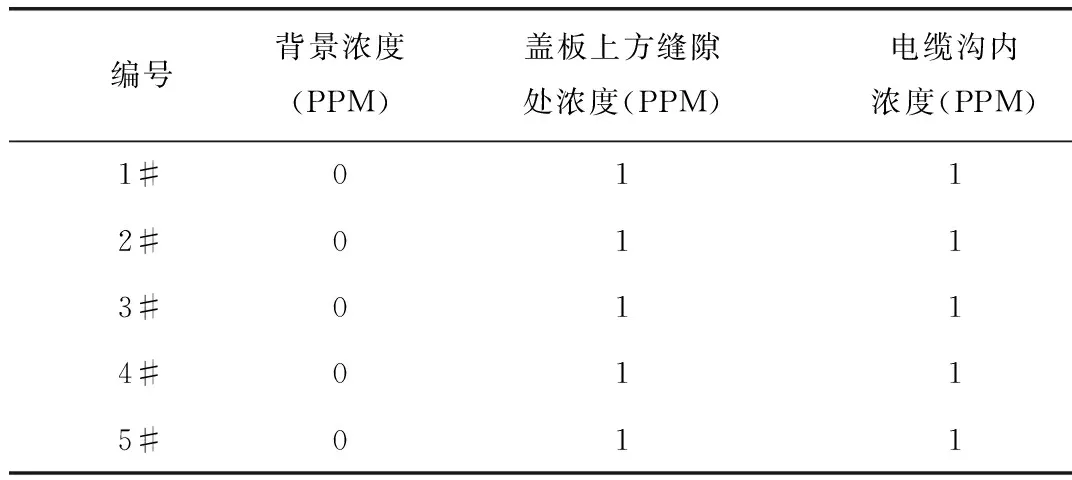

作者沿电缆方向选取5处测试点。测试时先读取距离电缆盖板处1米的气体浓度作为背景数值。然后在电缆井盖板上方缝隙处读取浓度数据,并记录。为了对比,同时撬起盖板,将传感探头探入电缆沟内,再次读数。现场测试数据如表11所示,从表中可见,5个测试点处的背景气体浓度均为0,盖板上方缝隙处浓度均为1PPM,可见电缆沟内的气体浓度与盖板上方缝隙处的浓度相同。测试过程中,在测试点2#与测试点5#处可明显闻到电缆沟内腐烂气味,但仪器读数不变。

表11 现场测试气体浓度数据Tab.11 Field test gas concentration data

由表11数据可知:(1)检测系统对特征气体之外的气体不敏感,具有很好的抗干扰能力;(2)测试时间很短,每个测试只需等待5 s,即可读取稳定气体浓度。

此外,传感器与气体源有一定距离也不影响实际气体浓度,因此现场测试时,传感器可不必探入电缆沟中,因此无需撬开电缆沟盖板,降低了检测难度,提高了检测效率。

5 将来技术工作

通过实验室测试与现场测试,得到了特征气体与电缆温度的初步规律。在未来研究中,还有如下完善工作:

(1)增加现场测试次数,积累测试样本;

(2)发现典型案例,分析故障严重程度与气体浓度之间的关系;

(3)特征气体成分量化,可准确分析现场测试中气体的浓度与气体成分。

6 结束语

采用低功耗控制器与电化学传感器研制电缆特征气体检测装置,采用永磁式无刷微型泵提高检测效率与检测浓度。设计变滑模状态观测器估计转子转速,实现速度闭环控制。结果表明,速度闭环相对速度开环控制方式可将检测时间缩短10倍、检测浓度提高20%以上。