用单片法测量不同工况下非晶合金带材的工频磁性能*

2018-12-17吴雪杨富尧马光陈新韩钰赵蕊

吴雪,杨富尧,马光,陈新,韩钰,赵蕊

(全球能源互联网研究院有限公司,北京 102211)

0 引 言

软磁材料磁性能测试结果很大程度上取决于测量条件,包括样品的形状、极化波形和磁化方向等,不同的样品形状对应于不同的测试方法,常用软磁材料测量方法有爱泼斯坦方圈法、环形试样法和单片法。爱泼斯坦方圈法因具有良好的可重复性,频繁应用于电工钢样品的测试中,但此方法测量需要用多片(4的倍数,总重量大于0.5 kg)搭接磁路,费工费时费料,无法实现在线自动测试[1],且忽略了角落效应,任意假定磁路长度为0.94 m,在高磁导率材料测试中严重影响测量结果的准确性。环形试样法线圈绕制过程冗长,且内外磁路长度存在差异,测量本身存在不可去除的误差因素[2]。基于上述两种方法存在的缺点,国内外学者及工程技术人员经过深入研究,逐渐搞清测量方法本身对测量精度造成的影响,提出了电工钢磁性能的单片测量法[3]。

铁基非晶合金带材是一种厚度极薄的高磁导率非晶材料,其损耗小、效率高,已作为一种高效节能的新材料广泛应用于配电变压器领域,其生产工艺和检测技术日益受到广泛关注[4]。目前,铁基非晶合金带材的磁性能检测方法尚未形成统一的国际标准,我国有相应的产品和检测方法标准[5-6],但与日本标准JIS H7152-1996[7]不同,主要体现在测试频率范围50 Hz~400 Hz,国家标准采用环形试样测试法,而日本则采用单片法。此外,日本专家向国际电工委员会(IEC)磁性合金和钢技术委员会(TC68)建议新增的检测方法是采用单片H-coil法,我国也在新修订的产品标准GB/T 19345.1-2017中增加了附录B—非晶合金单片试样交流磁性的测量方法,适用于非晶合金单片试样在工频下的交流磁性能测量。

进一步讲,铁基非晶带材具有较明显的磁致伸缩效应,更宜采用单片法进行磁性能检测[4]。但是由于非晶带材厚度极薄,仅为0.025 mm,且比总损耗很低,约为取向硅钢工频下典型值P1.7/50的1/10左右,因此对于铁基非晶合金带材单片试样检测的实现难度很高,要求磁测设备比用于取向硅钢带材的磁性能检测设备的灵敏度高出近一百倍。

在已有的单片测试试验基础上对设备进行改进,采用单片双H-coil法实现对铁基非晶合金带材的工频磁性能的准确测量。

1 单片测量法

单片测量法是将励磁的一次绕组和二次绕组线圈都缠绕在样品上,测量样品的磁感应强度B时,通常需要准确确定样品中磁通垂直穿过的面积。因为样品厚度会在长度l范围内变化,从样品的质量m就可以计算平均面积,按照国际标准IEC 60404-2 推荐称出样品的质量m,且已知材料的密度ρ,则:

(1)

一般情况下,传感线圈并不接近样品表面,就会引起测量B的误差,此时整个磁通被分为样品中的区域AFe和线圈中的区域Ac两个部分:

φ=nAFeB+n(Ac-AFe)μ0H

(2)

(3)

因此,测量B线圈应尽可能接近样品表面,且将B线圈缠绕在样品的整个长度,从而减小由杂散或不均匀场引起的额外误差。

单片法对于H的测量有两种方法:电流法和H-coil法,电流法是硅钢磁性能单片检测IEC国际标准使用的唯一方法[8],H-coil法则是日本和美国硅钢磁性能单片检测标准使用的方法之一[9-10],二者测量装置和原理略有不同,主要区别在于对励磁磁场的测量方法不同。

1.1 电流法

电流法是根据安培定律,通过流经初级绕组的电流间接计算励磁磁场[11],在闭合样品中,近似确定平均磁路长度l,并由安培环路定律计算磁场强度H:

(4)

式中励磁电流I和线圈匝数n1已知。

国际电工委员会IEC于1982年发布了单片电流测试方法,并于1992年进行修订,分别简称为SST(82)和SST(92),主要区别是对有效磁路长度的定义不同。SST(82)测试方法是采用Epstein方圈溯源确定有效磁路长度,SST(92)则将有效磁路长度统一约定为450 mm,是脱离了爱泼斯坦方圈法的一种绝对测量方法。

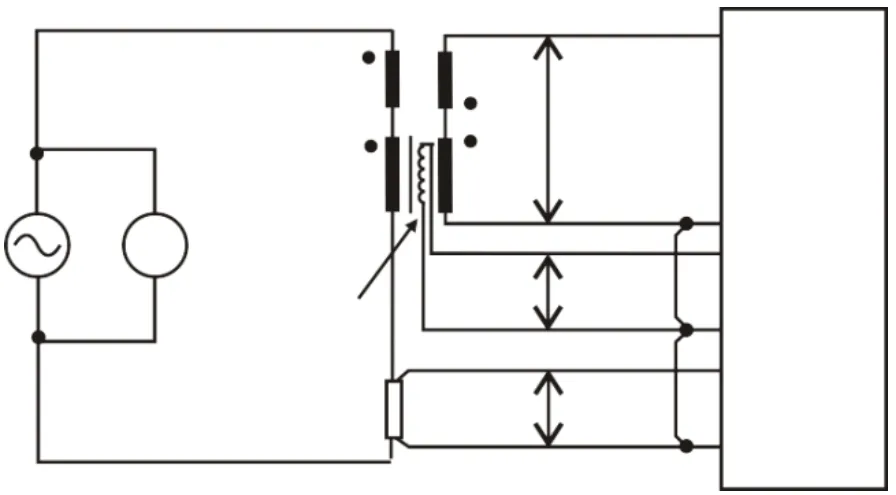

电流法测试将用于测量试样功率损耗的功率表电流端连接在初级线圈回路,电压端接在次级线圈回路,现行国际标准的电流法电路示意图如图1所示。

图1 电流法测量电路示意图Fig.1 Measuring circuit schematic diagram of current method

电流法测试的特点是方法手段成熟,设备较为简单方便,无需绕制H线圈,信号集中,不易受到干扰,测量重复性好,但准确度略低,SST(82)和SST(92)两个版本对于磁路长度的界定不同,导致测量结果存在差异,不能保证测量结果的唯一性。

1.2 H-coil法

H-coil法是通过放置在样品表面附近的H线圈直接测量得到励磁磁场。在单片测试中,将H线圈放在被测样品表面,使之同处于磁化均匀区中,根据磁场强度切线分量连续的性质,H线圈测定的磁场强度即为样品内部的磁场强度。H-coil法是一种直接测量法,对磁导计的制作和相关测量手段的建立要求较高。

H形线圈(H-coil),是测试磁场强度H局部值最常用的传感器,最理想的情况是将一层线圈放在尽可能接近样品表面的位置,厚度t应该尽量小,但厚度越小,灵敏度越低,可通过使用较细的导线在同样区域内缠绕更多圈来增加灵敏度。

H-coil法主要优点是能够直接测量磁场强度,避免了确定磁路长度带来的难题;把传感器放在样品的中心部位,能减少样品励磁的不一致性。但是小信号容易受杂散磁场干扰,测试结果往往表现出较大的离散性,且在实验时难以做到使H线圈紧贴于试样表面,测试结果依赖于线圈与样品表面距离,可采用“H线圈对”来测量磁场强度,测量原理如图2所示。

图2 H-coil法测量电路示意图Fig.2 Measuring circuit schematic diagram of H-coil method

对比两种测试方法,用电流法确定磁场强度较为方便,可免去绕制H线圈或场敏线圈,但准确度低,H线圈法较为复杂,但准确度高。若采用两个H线圈,还可以降低由不对称磁轭涡流引起的误差。日本岗山大学的藤原耕二等对单片电流法和H-coil法进行系统研究表明,单片电流法检测铁损结果略高于H-coil法,而磁感则相反[12]。因此,在测试高磁导率非晶合金材料且试样与磁轭之间气隙较宽时,更适宜采用H-coil法。

2 单片H-coil法测试

2.1 测量装置

改进的单片测量装置如图3所示。磁导计使用两个H-coil来测量磁场强度,采用外推法推断被测样品表面的结果,同时降低由不对称磁轭涡流引起的误差,提升测量磁场强度的准确性。

图3 双H线圈单片测试仪Fig.3 Double H-coil single sheet tester

2.2 试样与方法

单片试样宽度142 mm,长度265 mm,表面平直无明显毛刺或变形,在保护气氛中进行热处理后,称重进行测试。

取样本量为单片试样150片,测试频率为50 Hz,磁密为0.2T~1.5T范围时,正弦工况及谐波工况条件下的铁损值P0.2~1.5T/50。

采用三相四框五柱式的变压器结构,每个相绕组套在磁路独立的两框上,每个框内的磁通除基波磁通外,还有3次、5次谐波的存在,而谐波磁通占基波正弦波磁通的百分数与运行时额定磁通密度的选值有关。

国家标准GB/T 14549《电能质量 公用电网谐波》中要求公共电网谐波电压总谐波畸变率应不大于5%,用于材料研究测试的谐波工况条件选择为3次谐波和5次谐波,谐波含量分别为3%、5%、7%、9%。

2.3 测试结果与分析

2.3.1 正弦工况

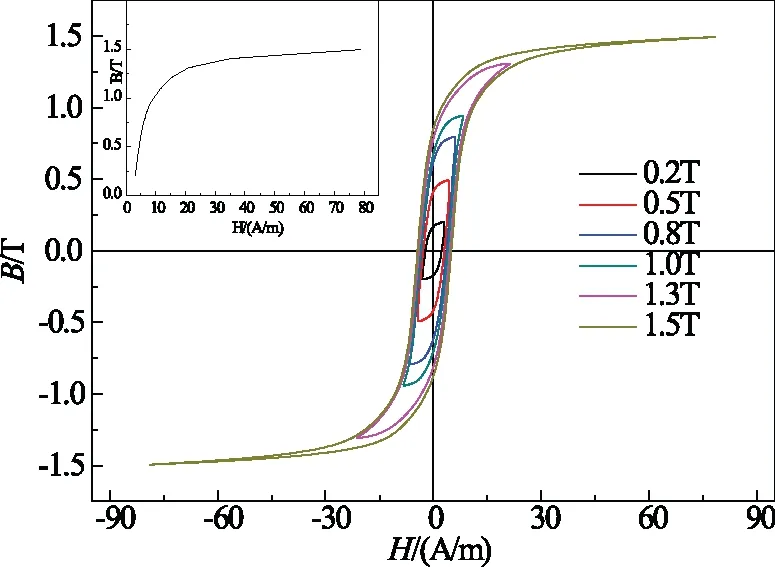

由单片测试方法测量得到非晶带材在不同磁密条件下的磁滞回线,结果如图4所示,插图部分为磁密B=1.5 T条件下,非晶带材在正弦工况时的交流磁化曲线。图中可以看出,随着测试磁密的增加,磁滞回线包围的面积逐渐增大,矫顽力和剩磁也逐渐增加,但矫顽力均保持在Hc=5 A/m以内,非晶合金带材具有极佳的软磁特性。当磁密增加到B=1.3 T时基本达到饱和状态,磁密增加到B=1.5 T时,随着磁场的继续增强,样品达到过饱和条件,饱和磁化强度不再增加。

图4插图中的磁化曲线,随着磁场强度H的增加,磁感应强度B急剧增大,当磁场强度H增大到20 A/m时,磁感应强度B逐渐趋近于饱和。

图4 不同磁密条件下的磁滞回线Fig.4 Hysteresis loop under different flux density conditions

测试样本量N=150非晶单片样品在工作磁密点1.3 T时的铁损值,测量结果统计直方图如图5所示。统计结果总体上呈正态分布,铁损测量值集中在0.16 W/kg~0.21 W/kg之间,平均值P1.3/50=0.183 4 W/kg,性能波动较大,这是由于单片法测量取样范围小,不同样品间个体差异性较大,性能波动大,测量结果更能反映材料本身的局部特性。

图5 单片法测量铁损结果统计直方图Fig.5 Statistical histogram of iron loss of single sheet method

2.3.2 谐波工况

取非晶合金带材在工作磁密B=1.5 T,正弦工况及谐波工况条件下的数据作磁滞回线,结果如图6所示,插图为磁场强度在-5 A/m~5 A/m范围内磁滞回线的局部放大图。由图可以看出材料在磁密点1.5 T时已经达到饱和状态,谐波工况下材料的磁滞回线稍有变化。从插图中明显看出,运行工况加入谐波后,波形会发生畸变,三次谐波条件下,畸变不明显,但随着谐波含量的增加,矫顽力逐渐增大;五次谐波条件下,波形发生明显“内凹”的畸变,随着谐波含量的增加,矫顽力逐渐减小。

图6 谐波工况下的磁滞回线Fig.6 Hysteresis loop under harmonic conditions

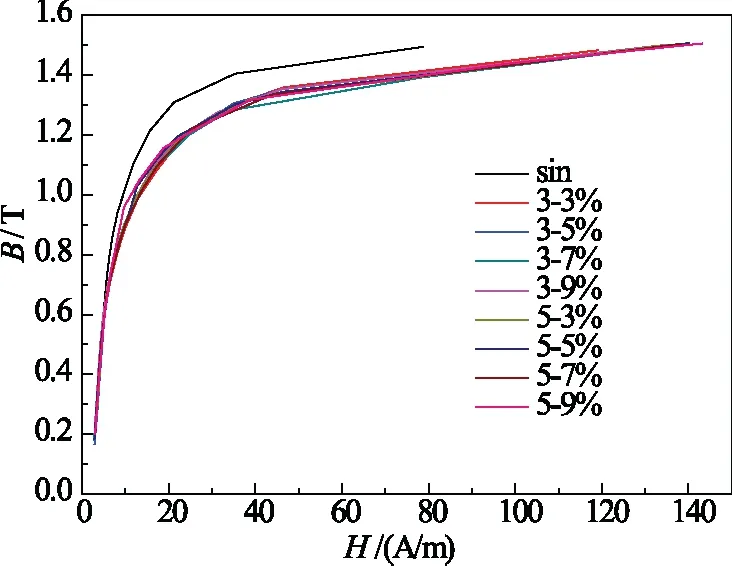

谐波工况下测得的非晶带材交流磁化曲线如图7所示。添加谐波工况条件,磁化曲线整体趋势与正弦工况一致,即随着磁场强度H的增加,磁感强度B急剧增大,当磁场强度H增大到约40 A/m时,磁感强度B逐渐趋近于饱和后以较小斜率上升。与正弦工况相比,谐波工况条件下的初始磁导率减小,饱和磁感强度Bs降低,达到饱和状态所需的磁场强度Hm增大,且随着谐波次数与谐波含量的增加,需要提供更大的磁场强度才可达到饱和。

图7 谐波工况下的磁化曲线Fig.7 Magnetic curves under harmonic working conditions

图8为不同工况下的非晶合金带材损耗曲线对比图。随着谐波次数与谐波含量的增加,带材的铁损相应升高,均高于正弦工况谐波损耗,大致对比规律为Psin 图8 谐波工况下的损耗曲线Fig.8 Loss curve under harmonic working conditions (1)铁基非晶带材具有较明显的磁致伸缩效应,宜采用单片法进行磁性能检测; (2)单片法对于H的测量有电流法和H-coil法,用电流法确定磁场强度无需绕制H线圈,测试方便但准确度低;H线圈法较为复杂,但准确度高; (3)单片测量统计结果总体上呈正态分布,铁损测量值集中在0.16 W/kg~0.21 W/kg之间,性能波动较大,测量结果更能反映材料本身的局部特性; (4)谐波工况导致波形发生畸变,与正弦工况相比,谐波工况条件下的初始磁导率减小,饱和磁感强度Bs降低,达到饱和状态所需的磁场强度Hm增大; (5)谐波含量对于铁损变化的影响更为明显,叠加3次谐波含量9%时,在磁密为1.3 T时铁损较正弦升高约14.3%;叠加5次谐波含量9%时,在磁密为1.3 T时铁损升高约19.0%。

3 结束语