YB47包装机铝箔纸石蜡自动喷涂装置的改进

2018-12-17刘道松周靖军

刘道松,周靖军

(安徽中烟工业有限责任公司蚌埠卷烟厂,安徽 蚌埠 233000)

YB47高速包装机是中国烟草总公司引进消化吸收意大利G.D公司的XC包装机技术而自行生产的国产化设备,其生产速度为550包/分钟,以自动化程度高、质量可靠等优点在卷烟企业得到广泛应用。YB47包装机有较好的铝箔纸自动喷淋石蜡系统,在正常运行时能够有效地给予铝箔纸喷涂石蜡。但在生产中发现,喷涂石蜡的喷头容易堵塞,铝箔纸表面未喷涂石蜡造成包装折叠不良,对设备运行和产品质量造成不利影响。

1 自动喷涂石蜡装置的工作原理

图1 自动喷涂石蜡装置示意图

如上图1所示,石蜡罐中的液体石蜡由空气过滤器过滤的压缩空气经石蜡输送管压入石蜡喷头,进入喷头后的石蜡在另一路压缩空气的压缩作用下喷雾,以便间断(供油和停供交替进行)给铝箔纸喷涂石蜡。在停机状态下,压缩空气停供,石蜡喷涂停止。通过该装置对铝箔衬纸两端折痕进行喷油雾润滑,保证铝箔衬纸的折叠质量。

2 存在问题和原因分析

2.1 存在问题

铝箔纸自动喷涂石蜡装置安装在铝箔纸压辊与第一传送辊之后的面板上,位置如下图2所示。

图2 铝箔纸润滑装置示意图

为避免难降解对环境带来的危害和降低生产成本,目前卷烟包装机所使用的铝箔纸表面多是复合一层具有环保功能的转移膜(下称“复合膜”),由于这种铝箔纸表面不是铝箔,表面粉尘较大,石蜡喷头长时间处在这种环境中易发生堵塞和损坏,造成喷涂不稳定影响铝箔纸包装质量。另外,在实际的生产过程中由于喷涂装置停喷时铝箔纸完全没有润滑,为保证包装质量将停喷时间设置的很短,因此需消耗大量石蜡。同时,该喷头为进口件,结构精密,堵塞后无法维修且购买周期长,因此对设备正常运转影响较大。

2.2 原因分析

(1)复合膜铝箔纸对折叠的影响。复合膜铝箔纸的折叠可塑性较差且表面含油量低,因此摩擦系数较大,折叠后易反弹,造成铝箔纸折叠不良、破损及烟包变形现象。

(2)喷涂装置对铝箔纸折叠的影响。在实际的生产过程中,为了尽可能地对铝箔纸进行喷涂石蜡,将停喷时间设置的很短(设置为5秒,原机可调最短停喷时间为5秒),但仍然间断有铝箔纸完全没有喷涂的现象,未喷涂的铝箔纸同样易造成折叠后反弹等折叠不良现象。

3 改进方案

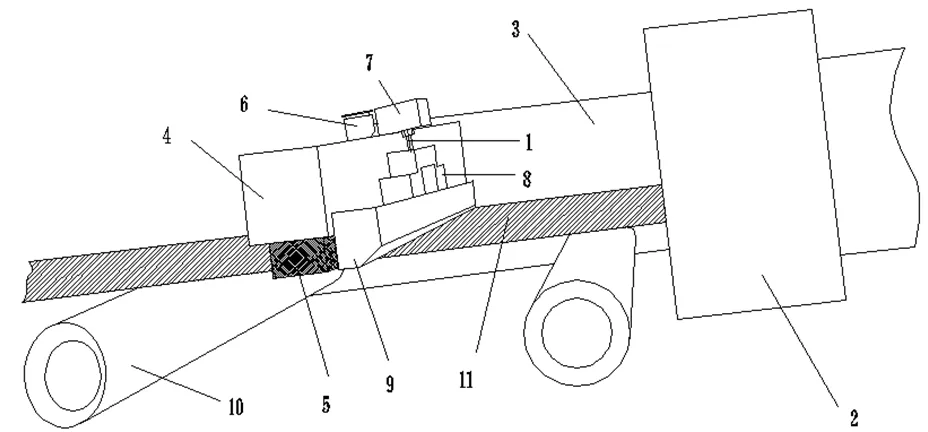

由于原有的铝箔纸石蜡喷头长期处在周边粉尘较大的环境中,喷头容易堵塞。因此,要解决铝箔纸喷涂石蜡的问题必须要重新设计喷涂装置,其不仅要具备石蜡的喷涂功能,还应该有石蜡的停顿功能或者铝箔纸与之能够自动分离。为此,设计的方案装置示意图如图3。

图3 方案装置示意图

如上图3所示,方案装置在正常工作时,石蜡在压缩空气的作用下经导管6进入毛毡,浸有石蜡的毛毡对铝箔纸连续涂抹石蜡。在停机状态下,由接入停机信号的电磁阀控制气缸7动作,使得分离压板在气缸的作用下压下铝箔纸,毛毡和铝箔纸分离,避免铝箔纸表面被涂抹过多石蜡。

4 方案的实施

4.1 装置的设计

(1)利用原自动喷涂控制装置,去除喷头后将石蜡输送管连接到设计的涂油装置的管接头6上。如图1、4所示。

(2)将铝箔纸涂油装置加装在铝箔纸输送通道出口,通过与罐体相连的输送管实现给毛毡供油。如图4所示。

(3)为避免当设备停机时,由于铝箔纸始终与毛毡接触产生浸油过多现象,在开机时浸油处被检测到进行剔除,造成烟支和铝箔纸的浪费,在支架上设计安装了一套机、电、气配合的自动分离装置。电磁阀(二位三通)接入停机信号,一端接入常通正压,一端与分离气缸相联连,在设备停机时,气缸杆伸出,带动安装在气缸上的压杆组件向下运动,使铝箔纸离开毛毡,避免铝箔纸长时间与毛毡接触。当设备启动时,气缸杆缩回,使压杆离开铝箔纸,保证铝箔纸与毛毡接触,从而避免铝箔纸浸油过多现象,减少烟支和铝箔纸的浪费。如下图4所示。

图4 涂油装置示意图

4.2 气缸的选型和零件的设计

(1)气缸的选型。①气缸的行程。经过现场测量和分析,气缸的行程只要满足能够使铝箔纸与毛毡分离即可。气缸是标准件,经查询资料确定气缸行程为H=5mm,其他相关尺寸由设计的零件给予补充。②气缸的缸径。该气缸仅用于驱动铝箔纸与毛毡分开,对缸径和输出力的要求不高。结合实际,选择了型号为AEVC—10—5—I—P的微型单作用气缸。

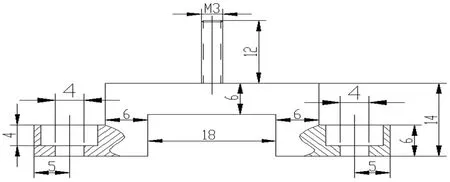

(2)涂油支架的设计。如下图5所示,涂油支架沿下平面向内加工出一个长方形凹槽,长方形凹槽中设置有毛毡,在凹槽一侧板上加工有三个与凹槽贯通的螺孔,在涂油支架上平面设置有两个与凹槽贯通的管接头螺纹和两个安装气缸的螺孔。管接头螺纹中安装有管接头,涂油支架的一端设置有一个螺孔,螺钉穿过安装板上的腰形孔将涂油支架与安装板相连。该涂油支架仅起到支架的作用,故选取了与输送导轨2一样的铝合金材料。

图5 涂油支架示意图

(3)支座的设计。如下图6所示,支座在靠近分离压板的一端设有两个沉孔,螺钉穿过沉孔旋入螺孔中将分离压板与支座相连。支座上端设置有螺杆,螺杆上设置有螺母,螺杆旋入气缸活塞杆中并通过螺母锁紧。该涂油支座仅起到支架的作用,故选取了与输送导轨2一样的铝合金材料。

图6 支座示意图

4.3 装置的安装

图4 中,铝箔纸输送导轨2上有安装板3,安装板3上装有涂油支架4、支撑辊10,涂油支架4上设置有毛毡5、管接头6、气缸7,管接头6通过导管14与石蜡罐1相连。气缸7上设置有支座8,支座8上设置有分离压板9。气缸7与常开压缩气管相连,气管上设有单向调节阀11、电磁阀12,通过单向调节阀11可调节气流量大小,电磁阀12与包装机启停控制信号并联,通过电磁阀12的通断来控制气缸动作。

安装板3一端设置有四个沉孔,通过螺钉与铝箔纸输送导轨2相连。安装板3另一端靠近下部设置有两个圆孔,支撑辊10从铝箔纸13输送一侧垂直于安装板3安装在圆孔上,在毛毡5工作时对铝箔纸13起到支撑作用。安装板3上安装涂油支架的孔设置为一个垂直方向的腰型孔,沿腰型孔可以上下调节涂油支架4中毛毡5与铝箔纸13的间距。

涂油支架4沿面向铝箔纸13一侧下平面向内加工出一个长方形凹槽,长方形凹槽中设置有毛毡5,在凹槽一侧板上加工有三个与凹槽贯通的螺孔,通过安装在螺孔上的三颗螺钉将毛毡5固定。在涂油支架4上平面设置有两个与凹槽贯通的管接头螺孔和两个安装气缸7的螺孔。

4.4 安装后的效果图(如图7、图8)

图7 设备停机状态时

图8 正常开机状态时

4.5 参数的调整

原喷涂供油方式停供期间铝箔纸完全没有润滑,为保证铝箔纸包装质量,避免铝箔纸破损及折叠不良,因此停供时间不能设定过长。现涂油方式改进后,设备正常运行时毛毡始终与铝箔纸接触,不存在“停供”现象。为了减少石蜡的污染和损耗,安装完成后对原供油控制相应参数进行了调整,经过多次反复试验,将原有的“供油30秒停顿5秒”调整为“供油10秒停顿35秒”。

5 改进效果

(1)“供油30秒停顿5秒”调整为“供油10秒停顿35秒”。这样每班可减少供油时间286分钟,比原设定值减少约286%,即节约了286%石蜡。电磁阀开合频率每班比原设定值减少172次,延长了电磁阀使用寿命。

(2)该铝箔纸表面涂油装置为在设备停机时,分离压板使铝箔纸离开毛毡,避免铝箔纸长时间与毛毡接触。当设备启动时,分离压板离开铝箔纸,保证铝箔纸与毛毡接触,避免铝箔纸浸油过多现象,减少烟支浪费。

(3)经过近两年的使用,该装置自动喷涂石蜡效果很好,已推广至车间另一台设备,均未发生故障,性能十分可靠。

6 结语

通过在铝箔纸输送通道出口处设计安装的一套自动涂油装置,工作时可利用压缩空气断续的将罐中的石腊通过管道输送到支架上的毛毡中,以实现对铝箔纸表面的不间断涂油,使铝箔纸表面石蜡涂抹均匀,保证铝箔纸折叠包装质量,降低了辅材的浪费,减少了维修费用。