磨浆工艺对速食豆腐粉浆料品质的影响

2018-12-15张豪孔祥珍陈业明张彩猛华欲飞

张豪,孔祥珍,陈业明,张彩猛,华欲飞

(江南大学 食品学院,江苏 无锡,214122)

大豆制品中富含蛋白质、植物油和异黄酮,并有“来自土地的肉”的美誉[1-2]。在豆浆中具有代表性的风味物质包括己醛、1-辛烯-3-醇、反式-2-己烯醛、正己醇、正戊醇、2,4-癸二烯醛、(E)-2-庚烯醛、乳酸乙酯、正己酸等,这些风味物质组合起来表现出了豆浆的特征的风味[3-5],部分风味物质表现出豆腥味,部分风味物质表现出豆香味。豆浆中风味物质的产生主要是由于大豆中酯化和游离的不饱和脂肪酸经脂肪氧化酶(lipoxidase, LOX)催化氧化后,形成氢过氧化物,然后这些物质被氢过氧化物酶进一步催化氧化,进而形成上述的醛类、酮类、醇类等风味物质[6-7]。

目前减少豆腥味的方法主要有三类:一类是控制磨浆温度包括低温磨浆和高温磨浆[4],一类将浸泡好的大豆高温灭酶[8],还有一类是使用脂肪氧化酶缺失的大豆[7]。自主设计的无氧磨浆技术是在磨浆到灭酶的过程中使大豆与氧气隔绝,能显著抑制脂肪氧化酶等酶的活性,从而减少不良风味的产生和其他不良反应的发生;同时抑制脂肪氧化酶的脂质氧化反应,有利于大豆蛋白凝胶的强度的提高[9]。豆腐粉浆料的煮浆条件和浓缩程度对速食豆腐粉的制备有着重要的意义。制备风味、营养俱佳且凝固性较好的豆腐花需要先对豆浆进行充分的加热[2, 10],但是加热会形成大分子量的蛋白质凝聚体[10];制备好的凝固性的豆腐花要求蛋白质的分子量比较大、表面要有较多的疏水基团,而制备好的速溶性的豆腐粉要求蛋白质分子比较小,分子表面亲水基团多。浆料的固形物含量越高,干燥后的豆腐粉速溶性越好[11-12],但浆料的黏度增加,会增加输送和雾化浆料的难度,直接影响喷雾干燥的效果。本研究通过对磨浆工艺、煮浆处理和浓缩处理对制作速食豆腐粉过程中的豆腐粉浆料的影响进行研究,为实际的生产提供理论依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

大豆,市售东北大豆;2-甲基-3-庚酮标准样,西格玛-奥德里奇公司;其他试剂均为分析纯。

1.1.2 仪器与设备

无氧磨浆机,江南大学植物蛋白实验室;闪蒸机,江南大学植物蛋白实验室;24CB10C 豆浆机,美国Waring Commercial公司;K9840自动凯氏定氮仪,济南海能仪器股份有限公司;CR-400 高精度色差仪,柯尼达美能(中国)投资有限公司;纳米粒度及ZETA电位仪,美国布鲁克海文仪器公司; MCR301 旋转流变仪,奥地利安东帕有限公司;萃取头(DVB /CAR /PDMS-50 /30 μm)及萃取装置,美国Supelco公司; SCIONSQ-456-GC气质联用仪,美国bruker公司。

1.2 实验方法

1.2.1 速食豆腐粉加工工艺

筛选优质大豆并洗净,豆液比1∶5浸泡,在25 ℃下浸泡10 h,干豆水比约1∶7磨浆(无氧磨浆、普通磨浆),再在105 ℃下保温30s闪蒸灭酶,调节至蛋白浓度4%,加入麦芽糖混匀,装入500 mL蓝盖瓶在水浴锅中煮浆杀菌(浆料的中心温度到达95 ℃时,计时保温10、20、30 min),用旋转蒸发器真空浓缩(浓缩至固形物质量百分浓度为20%、30%、40%、50%),最后通过喷雾干燥机制成速食豆腐粉。

1.2.2 样品的制备

在普通磨浆和无氧磨浆的方式下,分别对闪蒸灭酶后的豆浆取样(普通原浆,无氧原浆),对煮浆杀菌后的浆料取样(普通95 ℃-10 min、普通95 ℃-20 min、普通95 ℃-30 min,无氧95 ℃-10 min、无氧95 ℃-20 min、无氧95 ℃-30 min),对真空浓缩后的浆料取样(普通-20%、普通-30%、普通-40%、普通-50%,无氧-20%、无氧-30%、无氧-40%、无氧-50%)。上述豆腐粉浆料均稀释至蛋白质量百分浓度为4%,置于4 ℃保存备用。

1.2.3 豆腐粉浆料色泽测定

将制备好的豆腐粉浆料样品混合均匀,取20 mL豆腐粉浆料样品倒入玻璃皿中,以垂直的角度放置于高精度色差仪的反射光口进行色泽测定,每个样做3次平行。其中L*表示亮度(0=黑, 100=白),a*、b*表示色度坐标(a*(+100=红, -80=绿)、b*(+70=黄, -80=蓝))。

1.2.4 豆腐粉浆料风味成分的测定

参考孙灵湘[13]使用的HS-SPME和GC-MS方法,进行豆腐粉浆料样品的风味成分的测定分析。HS-SPME条件:取5 mL样品置于10 mL萃取瓶中,放入转子,再加入1 g NaCl、20 μL的内标物(2-甲基-3-庚酮,0.25 g/L),迅速旋紧盖子,置于已经预先设定好温度的60 ℃水浴中,平衡10 min,再将老化的固相微萃取针插入样品瓶,边搅拌边顶空吸附,萃取时间为30 min。首次使用萃取头时,将其于250 ℃老化1 h。

GC-MS条件:采用DB-WAX色谱柱(30 m×0.25 mm, 0.25 μm)。升温程序:起始温度40 ℃,保持3 min;然后以5 ℃/min升温至90 ℃;再以10 ℃/min升温至230 ℃,保持7 min;不分流进样。质谱条件:离子源EI源,离子源温度200 ℃,接口温度250 ℃,电子能量70 eV,扫描范围m/z为33~350,采集方式Scan。

风味物质的定性及定量分析:通过计算机检索样品中测得的挥发性化合物,将质谱数据库(NIST和WILEY数据库) 检索结果与标准化合物进行对比,对匹配度大于800的挥发性物质进行定性。采用内标法进行定量,利用 2-甲基-3-庚酮作为内标标准物质,根据被测化合物和内标物的色谱峰面积之比,按照μg/mL计算被测组分的含量。样品中挥发性物质的萃取和测定均重复3次。

1.2.5 感官评定

将豆腐粉浆料用3位数进行编码后,通过5分总分制来进行感官评价。选取11名经过感官评价培训的感官评价员对样品的色泽、豆腥味、豆香味和整体接受度进行评分。然后再随机改变测试样品的编号,进行3次重复评价,得到最终的结果。

1.2.6 豆腐粉浆料粒径的测定

将豆腐粉浆料样品用去离子水稀释至蛋白质量百分浓度为0.02%,用纳米粒度及ZETA电位仪测量粒径,每个样做3次平行,测量温度为25 ℃。

1.2.7 豆腐粉浆料黏度的测定

参考贾聪[14]的方法,采用MCR301流变仪测定豆腐粉浆料样品的黏度,采用平行板夹具(PP50,直径50 mm,间隙1 mm),控制温度25 ℃,剪切速率0.1~250 s。

2 结果分析

2.1 豆腐粉浆料的色泽

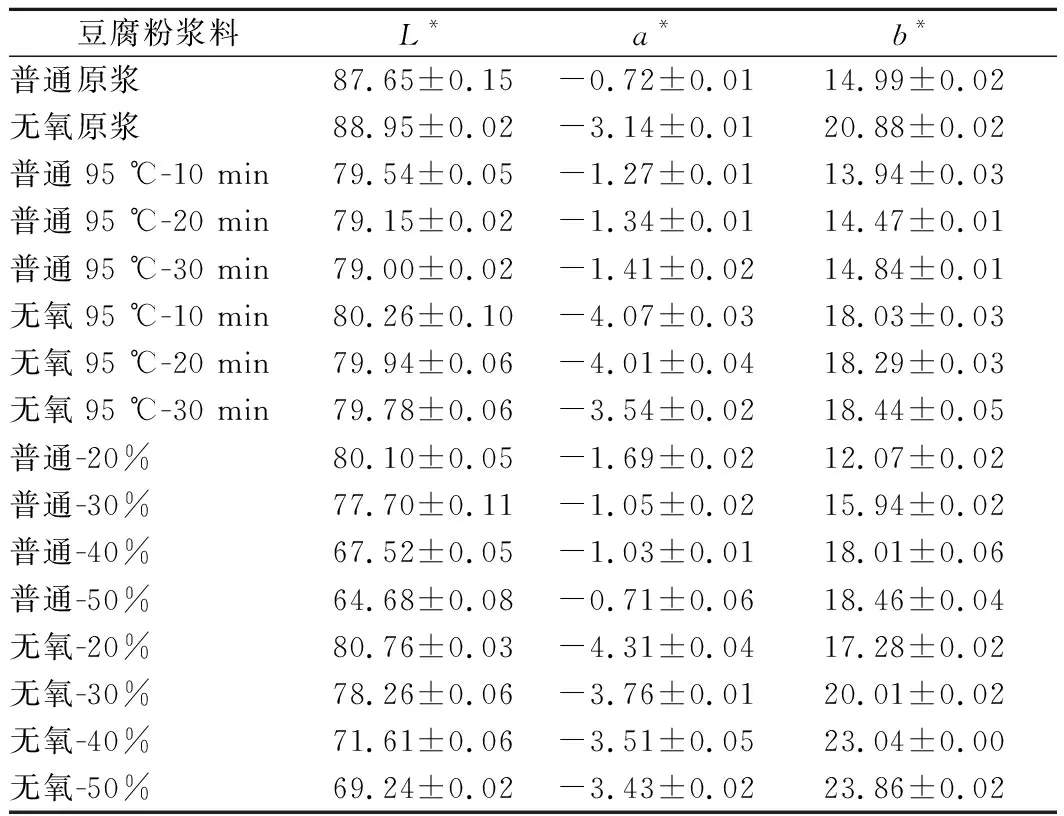

色泽是人们对豆浆最直观的感受,直接影响消费者对产品的接受程度。由表1可知,无氧原浆在L*和b*值上比普通原浆的大,a*值上比普通原浆的小,说明无氧工艺的浆料比普通磨浆工艺的浆料色泽更亮、更绿、更黄。随着煮浆时间的增加,豆腐粉浆料的L*值呈下降趋势,b*值呈上升趋势,色泽变暗变黄,但不明显。随着浓缩程度的增加,豆腐粉浆料的L*值减小,a*和b*值增加,色泽变暗变红变黄且较明显。

脂肪氧化酶反应形成的自由基能攻击食品中其他成分,例如色素、维生素、蛋白质和酚类物质等[15],而无氧磨浆工艺得到的原浆是抑制脂肪氧化酶活性下得到的豆浆,其色泽应该更接近其本身的色泽;而脂肪氧化酶的作用下可能会使豆浆颜色向暗、红和蓝方向转变。吕玉翠等[16]对热处理过程中豆浆色泽的变化进行了研究,研究发现在豆浆体系中的美拉德反应会引起褐变,会生成棕色甚至黑色的大分子物质类黑精或称拟黑素,从而导致L*值的降低,a*和b*值可以用来表征褐变反应的强弱,说明煮浆和浓缩这些热处理过程都发生了美拉德反应导致了豆浆颜色的变暗,而浓缩过程的颜色变化更明显。

表1 磨浆工艺、煮浆时间和浓缩程度对豆腐粉浆料色泽的影响Table 1 Effect of grinding technology, heating time and concentration on the color of touhua powder basic materials

注:L*表示亮度的强弱、a*、b*表示色度坐标,+a*为红色方向,-a*为绿色方向,+b*为黄色方向,-b*为蓝色方向。

2.2豆腐粉浆料的主要风味成分

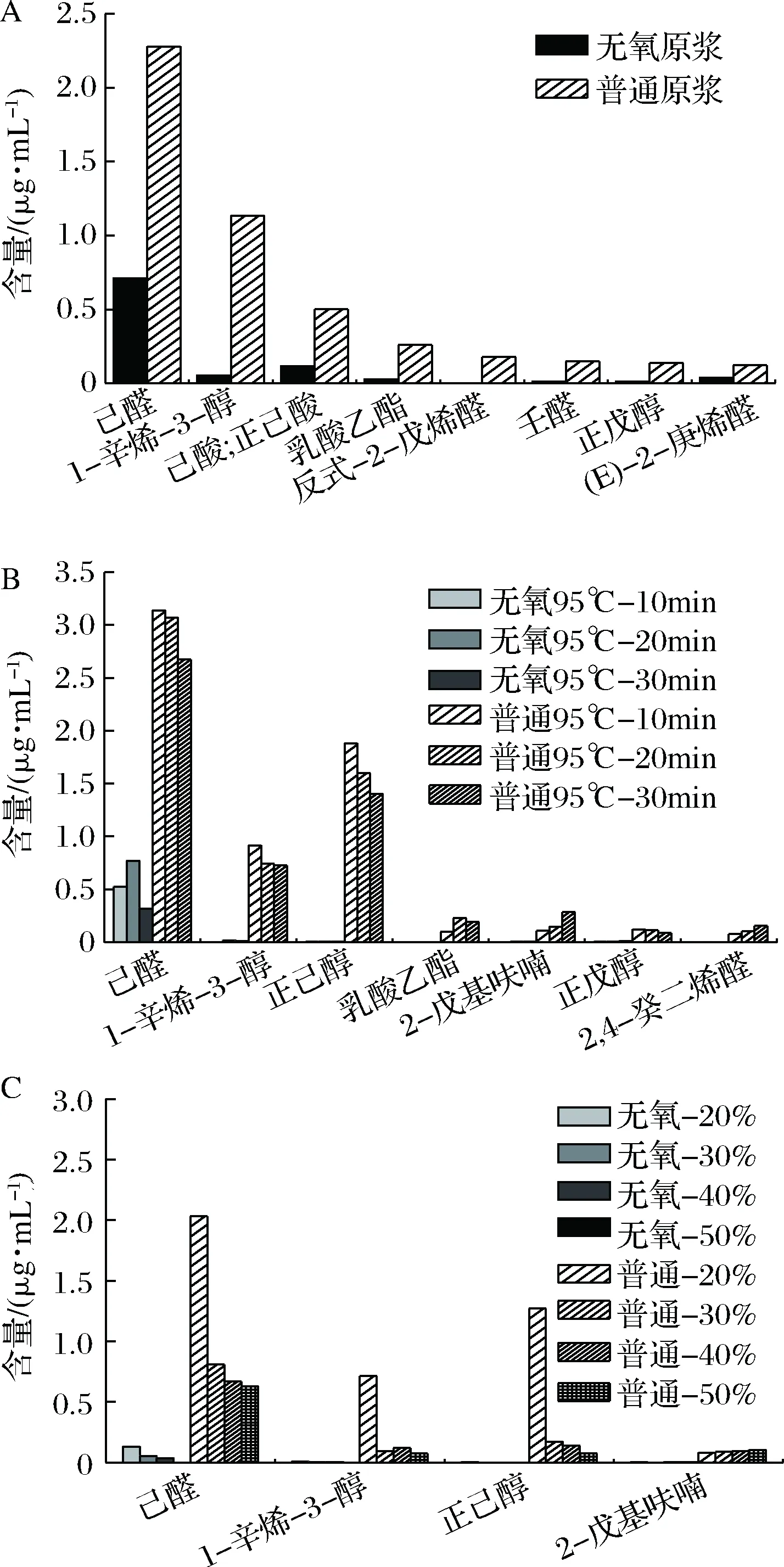

豆浆体系中本身含有大量的风味成分,这些风味成分共同组成了豆浆特有的味道,但是通过GC-MS检测出的风味成分种类很多,难以确定单个风味成分对样品整体风味的影响,所以选取含量较高(> 0.1 μg/mL)的主要风味成分作为综合指标来进行分析。

由图1-A可知,无氧原浆与普通原浆相比,各风味物质含量明显降低,尤其是己醛和1-辛烯-3-醇含量显著减少,己醛含量从2.280 μg/mL减少到0.710 μg/mL、1-辛烯-3-醇含量从1.134 μg/mL减少到0.052 μg/mL。这是因为无氧磨浆工艺抑制了脂肪氧化酶的活性,从而减少了醛类、酮类、醇类等风味物质的产生[6-7],结合表2感官评定的结果可知,豆浆风味较好。

由图1-B可知加热之后普通磨浆工艺的浆料中正己醇大量产生,正己酸的含量明显下降,随着加热时间的增加,无氧磨浆工艺的浆料的风味成分含量较低且变化不明显,普通磨浆工艺的浆料主要风味物质(正己醇、己醛和1-辛烯-3-醇)含量有所下降但不显著,推测这些含量较高的主要风味物质综合作用使普通磨浆工艺的浆料的整体风味不佳。

由图1-C可知随着浓缩程度的增加,豆腐粉浆料各风味物质显著减少,尤其是无氧磨浆工艺的浆料,各不良风味物质含量很少,整体风味较好;而普通磨浆工艺的浆料的主要风味物质己醛含量从2.031 μg/mL降到0.630 μg/mL,但含量还是较大,整体风味较差。

由图1可知,无氧磨浆工艺的浆料比普通磨浆工艺的浆料各主要风味物质都明显减少了,整体风味明显好于普通磨浆工艺的浆料,豆腥味明显减少,这些风味成分的产生途径包括脂质的自动氧化以及大豆中的其他反应,但这些反应十分复杂,有待进一步确认[17-18]。

图1 磨浆工艺(A)、煮浆时间(B)和浓缩程度(C)对豆腐粉浆料主要风味成分的影响Fig.1 Effect of grinding technology(A), heating time(B)and concentration(C) on the main flavor components of touhua powder basic materials

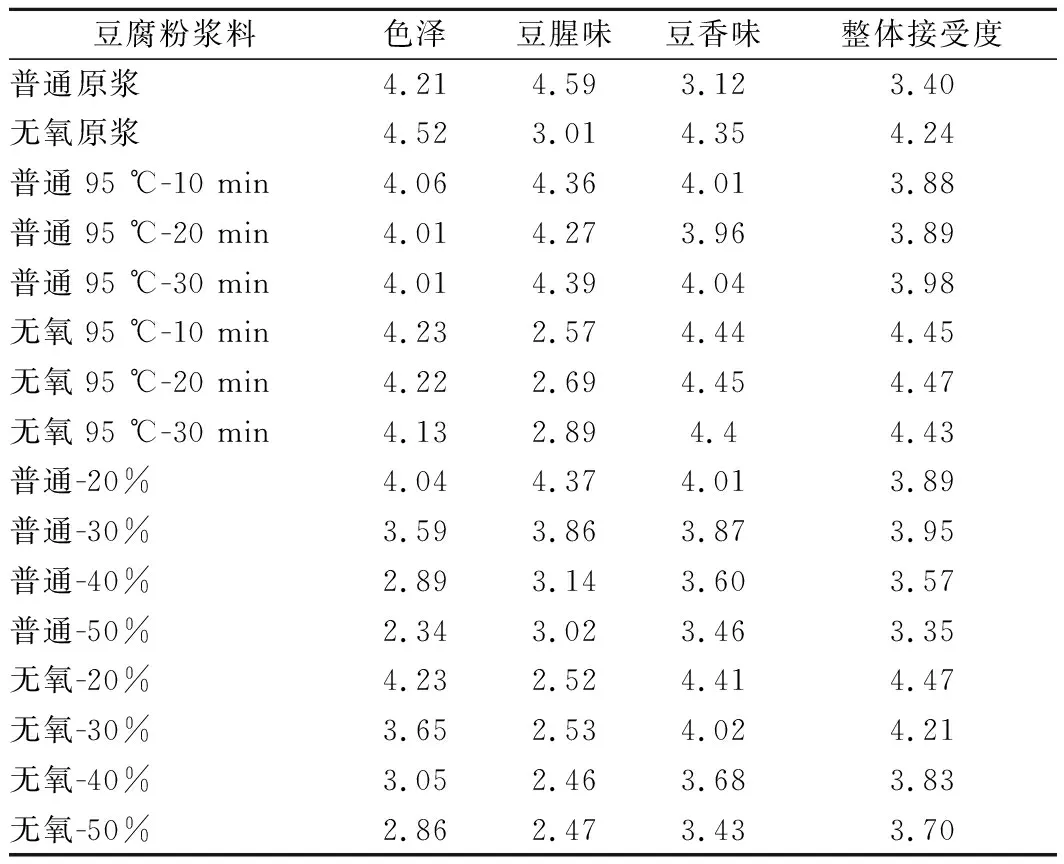

2.3 豆腐粉浆料的感官评定

由表2可知,使用无氧磨浆工艺制备的豆腐粉浆料的感官评定指标都比普通磨浆工艺制备的好;煮浆处理对相同磨浆工艺的浆料在感官上的影响不大;随着浓缩程度的增加,在感官上浆料的色泽变差,豆腥味和豆香味变淡。这说明,相同处理条件下,无氧磨浆工艺的豆腐粉浆料在风味和色泽的感官上更受大家喜爱,而浓缩处理在一定程度上会破坏色泽并使风味变淡。

表2 不同磨浆工艺、煮浆时间和浓缩程度的豆腐粉浆料的感官评定Table 2 Sensory evaluation of different grinding technology,heating time and solids concentration of touhua powderbasic materials

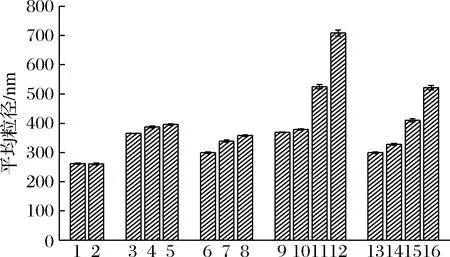

2.4 豆腐粉浆料的粒径

由图2可知,无氧原浆和普通原浆在粒径上的差异不明显,普通原浆的粒径是261.7 nm,无氧原浆的粒径是260.9 nm;随着加热时间的增加,豆腐粉浆料的粒径变大,普通磨浆工艺的浆料的粒径由365.2 nm增加到395.6 nm,无氧磨浆工艺的浆料的粒径由299 nm增加到357.8 nm,无氧磨浆工艺的浆料在加热时粒径增加的幅度较小;在浓缩之后,随着浓缩程度的增加,普通磨浆工艺的浆料的粒径由368.8 nm增加到708.6 nm,无氧磨浆工艺的浆料的粒径由299 nm增加到521.8 nm,无氧磨浆工艺的浆料在浓缩时粒径增加的幅度也较小。HUANG等[19]研究发现,脂肪氧化酶催化脂质氧化可使大豆蛋白结构发生明显变化,反应后大豆蛋白倾向于形成相对高分子质量和颗粒粒径较大聚集体,而且像煮浆和真空浓缩这些热处理手段本身就会使大豆蛋白形成大分子质量的蛋白质凝聚体,因此普通磨浆工艺的浆料的蛋白会更加倾向于形成聚集体,加剧了其粒径的增大,尤其是浓缩阶段变化更剧烈。

图2 磨浆工艺、煮浆时间和浓缩程度对豆腐粉浆料粒径的影响Fig.2 Effect of grinding technology, heating time and concentration on the particle size of touhua powder basic materials

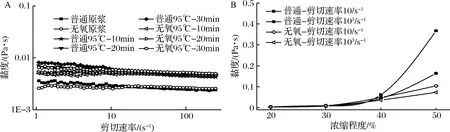

2.5 豆腐粉浆料的黏度

由图3-A可知,无氧原浆和普通原浆在黏度上的差异不明显;在经过热处理后,豆腐粉浆料的黏度变大,这可能是由于加热后蛋白质发生聚集和加入的麦芽糖共同引起的,随着加热时间的增加,豆腐粉浆料的黏度是略微增加的,普通磨浆工艺的浆料的黏度略大于无氧磨浆工艺的浆料,这个可以从图2的粒径结果来说明,加热后,豆腐粉浆料的粒径变大,普通磨浆工艺的浆料在加热时粒径增加的幅度较大但整体差距不大,因此对黏度的影响也不大。由图3-B可知,在浓缩之后,随着浓缩程度的增加,豆腐粉浆料的黏度明显增加,无氧磨浆工艺的浆料的黏度比普通磨浆工艺的粘度低,尤其是浓缩程度越大,不同磨浆工艺的浆料的黏度差异越大。推测其原因,一方面是因为随着浓缩程度的增加,浆料固形物含量增加而导致的黏度的增加;另一方面是由于浓缩程度越大,普通磨浆工艺的浆料粒径增大的幅度较大,加剧了黏度的增大。在相同的浆料黏度下,无氧磨浆工艺的浆料的浓度可以达到更高,干燥时所需蒸发的水量更少。例如当喷雾干燥机最佳进料(雾化效果最好)黏度为0.1 Pa·s,无氧磨浆工艺的浆料可以达到固形物质量百分浓度为50%,而普通磨浆工艺的固形物质量百分浓度为42%,同样喷雾干燥100 L浆料,使用无氧磨浆工艺的浆料可以得到约50 kg的物料,使用普通磨浆工艺的浆料可以得到约42 kg的物料,物料含水量约3%,使用无氧磨浆工艺可以少蒸发8.21 L的水,按一台实验型尼鲁喷雾干燥机来算,其耗电量是10 kW·h、最大蒸发量是6 kg/h,可以节约电量13.7 kW·h;同时高浓度的浆料经喷雾干燥后得到的粉的颗粒较大,粉的速溶性更好。

A-不同磨浆工艺下原浆和不同煮浆时间的豆腐粉浆料的黏度;B-不同磨浆工艺下不同浓缩程度的豆腐粉浆料的黏度图3 磨浆工艺、煮浆时间和浓缩程度对豆腐粉浆料黏度的影响Fig.3. Effect of grinding technology, heating time and concentration on the viscosity of touhua powder basic materials

3 结论

使用无氧磨浆工艺的豆浆色泽更亮更黄,各主要不良风味物质都有所减少,其中风味物质己醛和1-辛烯-3-醇含量明显减少,风味较好;在煮浆和浓缩过程中,豆腐粉浆料色泽由于发生美拉德反应变暗变黄,其粒径增加;使用无氧磨浆工艺的浆料在加工过程中其粒径增大程度比使用普通磨浆工艺的小;在相同黏度下,使用无氧磨浆工艺的浆料可以达到更高固形物含量,干燥时所需蒸发的水量更少,并得到大颗粒的粉;在浓缩过程中,无氧磨浆工艺浆料的风味物质含量很少,但是普通磨浆工艺的浆料中风味物质己醛的含量仍较高,导致其风味不佳。