超长冻藏时间对牛肉品质的影响

2018-12-15赵晶张婷刘永峰杨晓

赵晶,张婷,刘永峰,杨晓

(陕西师范大学 食品工程与营养科学学院,陕西 西安,710119)

牛肉因具有高蛋白、低脂肪、丰富的矿物质等营养价值而备受消费者青睐[1-2]。我国的牛肉及其肉制品的消费量和出口量逐年上升[3],冻藏依然是牛肉长期贮藏或运输的主要存在方式,然而冻藏短时间内可抑制微生物及酶对牛肉品质的影响,由于外界环境和内部生化因子及其相互作用的影响,牛肉的品质随冻藏时间的延长而劣变。2015年的“僵尸肉”事件引起了中国食品安全危机[4-5],肉冻藏时间越长其营养和美味均降低,保存时间不要超过3个月[6],所以了解牛肉随冻藏时间延长的品质具体变化及判定牛肉冻藏时间对科研和生产具有重要意义。冻结和冻藏过程中,肌细胞间的冰晶和肌细胞内的冰晶的不断长大,对肌细胞不断挤压造成机械损伤使其保水性降低[7-8],蛋白质结合的水形成冰晶,随冻藏时间延长逐渐升华使蛋白质脱水聚集变性,蛋白质内部的疏水集团移动到表面使其溶解性降低、胶体性质降低。AROEIRA等[9]研究发现在冻藏条件下牛肉色泽稳定性降低。MUELA等[10]研究牛肉宰后冻藏21个月的pH、色泽、保水性和脂质氧化,结果表明冻藏时间越长牛肉红度和保水性降低、脂质氧化增加。牛力[11]通过对比不同冻结速率和不同冻藏温度对鸡肉品质的影响研究发现,冻结速率越大,解冻汁液流失率、蒸煮损失和脂质过氧化值(TBARS值)越小,冻藏温度越低,总蛋白溶解度和解冻汁液流失率越小。廖彩虎等[12]研究发现-20 ℃、-30 ℃、-40 ℃三种冻藏温度下鸡肉的肌动蛋白、肌球蛋白和肌浆蛋白变性程度均随冻藏时间的延长而显著增大。食用冷冻肉或加工肉制品时均需将冷冻肉解冻,解冻次数和解冻方式均会对肉品品质产生影响[13-14]。余小领等[15]通过对比不同解冻速率对猪肉保水性和超微结构的影响研究,结果发现:在一定范围内可能存在可使肉品解冻汁液流失率最低的最佳解冻速率;解冻速率对加压系水力影响较小,而不同个体对加压系水力影响较大;解冻速率越高对肉品超微结构破坏越严重。牛肉品质变化在不同冻藏温度条件下和国标规定内的冻藏时间下的研究较多,但超长冻藏时间对牛肉品质的影响研究方面尚缺少数据。而且,通过建立牛肉营养、质构等品质指标与冻藏时间的数学模型,用于预测冻藏时间的研究更鲜有报道。因此,本研究以冻藏0、3、7、18、42和66个月的牛肉为试验材料,研究牛肉的物性指标及营养品质指标随冻藏时间延长的变化,以期建立牛肉品质、物性等指标与冻藏时间的模型来预测牛肉冻藏时间,从而将为牛肉冻藏时间的鉴别提供一定的理论基础及依据。

1 材料与方法

1.1 试验材料

冻藏0、3、7、18、42和66个月的牛肉作为试验组,将冻藏0、3、7个月的牛肉分别放置5个月(即冻藏时间为5、8、12个月)作为验证组,牛肉均来自于3岁左右的健康秦川牛公牛的后部位肉(米龙、黄瓜条、和尚头),每个冻藏时间点各取100 g左右肉样置于塑料自封袋中冷冻贮藏,解冻后进行一次性检测。其中冻藏42和66个月的试验材料由于水分升华和干耗导致表面有较厚的干肉层,所以冻藏42个月和66个月的试验材料为去掉外部干肉的内层肉;冻藏0、3、5、7、8、12和18个月的牛肉样品基本没有干肉层,直接用于试验。

1.2 试剂与仪器

1.2.1 主要试剂

37种脂肪酸甲酯混标,美国Sigma公司;三氟化硼甲醇溶液(色谱级),美国Sigma公司;甲醇(色谱级)、正己烷(色谱级)、95%乙醇等,天津市科密欧化学试剂有限公司;KCl、NaCl、MgCl2等试剂均为分析纯,天津市天力化学试剂有限公司;甲基红,天津市天新精细化工开发中心;次甲基蓝,天津市天新精细化工开发中心。

1.2.2 主要仪器

QP2010气相色谱-质谱联用仪,日本岛津公司;TA.XT.Plus 质构仪,英国stable micro system公司;NS800分光测色仪,深圳三恩驰科技有限公司;Kjeltec 2300全自动凯氏定氮仪,瑞典Foss公司;RE-52AA旋转蒸发器,上海亚荣生化仪器厂;JA2003N型电子天平,上海精密仪器有限公司;GDX-9073B-1型电热鼓风干燥箱,上海福玛实验设备有限公司。

1.3 试验方法

1.3.1 样品处理

将试验组牛肉置于4 ℃冰箱中解冻10 h后进行指标测量。测量TPA、色泽和系水力指标的试验材料为牛肉块(约3 cm×3 cm×3 cm),测量其他指标的试验材料均是剔除了肌膜、脂肪、筋等的牛肉糜(约20 mm×20 mm×20 mm)。

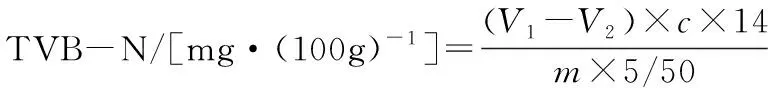

1.3.2 牛肉TVB-N含量测定

参照国家标准GB/T 5009.44—2003《肉与肉制品卫生标准的分析方法》,取(5.000 ± 0.003)g肉浆置于50 mL水中,振摇浸渍30 min后过滤,滤液置于4 ℃冰箱中备用。将加入混合指示剂和硼酸吸收液的锥形瓶置于冷凝管下端,取5 mL滤液和5 mL氧化镁悬浊液于半微量凯氏定氮仪中加热,从冷凝管管口开始出现第一滴冷凝水时开始计时,5 min后取出锥形瓶,用盐酸溶液滴定至硼酸吸收液为紫色,滴定体积为V1(mL),空白样品滴定体积为V2(mL)。TVB-N含量计算公式如下,m(g)为牛肉糜质量,c(mol/L)为滴定盐酸浓度,14为与1.00 mL盐酸标准滴定溶液[c(HCl)=1.000 mol/L]或硫酸标准滴定溶液[c(1/2H2SO4)=1.000 mol/L]相当氮的质量,mg。

(1)

1.3.3 牛肉水分含量测定

参照国家标准GB/T 9695.152008《肉与肉制品水分含量测定》中的直接干燥法。

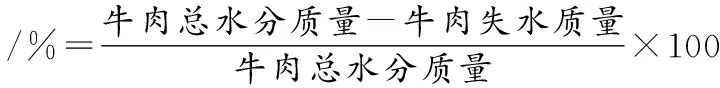

1.3.4 牛肉系水力测定

参照标准NY/T 8212004《猪肌肉品质测定技术规范》,将牛肉切成边长为1.5 cm的方块,将肉块包裹上一层棉纱后记牛肉质量为m1(g),上下各垫18层滤纸和一层硬纸板,于质构仪下加压至35 kg并保持5 min,测量加压后的牛肉块质量记m2(g),则牛肉失水重=m1-m2,牛肉系水力计算如下。

(2)

1.3.5 牛肉pH测定

参照标准GB/T 9695.5—2008《肉与肉制品pH测定》和胡耀华[16]方法,将4 g肉糜置于40 mL 0.1 mol/L KCl溶液中于室温下振荡摇晃30 min后测定。

1.3.6 牛肉TPA测定

将牛肉剪成1.5 cm3肉块,采用质构仪TPA模式测定硬度、脆性、黏性、咀嚼性、回复性、弹性、内聚性、胶黏性8个指标,综合分析,选取硬度、弹性、咀嚼性、内聚性和回复性5个指标进行分析。

质构仪TPA模式为:探头为P/36R,测试前速度为1 mm/s,测试速度为1 mm/s,测试后速度为1 mm/s,应变量为80%,触发模式为自动力,触发力为5 g,2次压缩间隔时间为5 s。

1.3.7 牛肉脂肪酸测定

脂肪提取:参照FOLCH[17]方法,取肉糜(0.300±0.005)g于具塞锥形瓶中,按1∶20(g∶mL)比例加入60 mL氯仿甲醇溶液(体积比2∶1),搅拌均匀后静置浸提5 h,然后于40 ℃水浴中继续脂肪浸提30 min,然后加入15 mL饱和氯化钠溶液于具塞锥形瓶中并搅拌溶液,待溶液完成静置分层后,取下层有机溶剂于容量瓶中40 ℃旋转蒸干。

脂肪酸甲酯化:参照标准GB/T 17376—2008《动植物油脂 脂肪酸甲酯制备》制备脂肪酸甲酯。取6 mL 0.5 mol/L氢氧化钠甲醇溶液于容量瓶中,冷凝回流皂化30 min,然后从冷凝管管口加入5 mL 25%三氟化硼甲醇溶液于容量瓶中进行甲酯化,15 min后再次从冷凝管管口加入2 mL 25%三氟化硼甲醇溶液于容量瓶中,15 min后从冷凝管管口加入4 mL 正己烷于容量瓶中,立即取下容量瓶,加入20 mL饱和食盐水后猛烈摇晃容量瓶15 s,继续加入饱和食盐水至容量瓶瓶口,待溶液静置分层后,取上层有机溶液于血清瓶中,充氮气后密封保存在-18 ℃冰箱中备检测。参照杨艺婷方法[18]制定37种脂肪酸甲酯混标标准曲线,以外标法对脂肪酸进行定量,以37种脂肪酸甲酯的保留时间和谱库检索及人工手动检索进行定性。

GC-MS条件:GC色谱柱Rtx-5MS-1(30 m×0.25 mm×0.25 μm)。柱温升温程序,从120 ℃开始,先以7 ℃/min升至250 ℃,再以8 ℃/min升至310 ℃,保持5 min,汽化室温度260 ℃,进样量1 μL,柱前压120 KPa,载气:高纯度氦气(99.999%),柱内载气流量1.48 mL/min,进样方式:不分流。MS离子源为电子轰击源,离子源温度200 ℃,接口温度300 ℃,电子能量70 eV,倍增器电压0.2 kV,溶剂延迟3.5 min,质量扫描范围50~600 Hz。

1.3.8 牛肉蛋白质测定

称取烘干研磨成粉末的牛肉(0.300 ± 0.005)g、0.717 g CuSO4·5H2O、6.282 g K2SO4和10 mL浓硫酸于消化管中,将消化管置于消化炉上于420 ℃消化1 h,待消化管冷却至室温后在全自动凯氏定氮仪上进行蛋白质含量(%)测定。

1.3.9 牛肉色度指标测定

将牛肉糜置于测色仪上进行色度指标测量,色度指标通过L*(亮度)、a*(红度)、b*(黄度)3个值表示。

1.3.10 验证组牛肉指标测定

将冻藏时间为5、8、12个月的牛肉与试验组进行相同指标测定,方法同上。

1.4 统计分析

试验所得数据均采用SPSS(21.0)进行显著性方差分析(Duncan)和主成分分析,数据以平均数±标准差表示。运用Excel进行趋势线拟合。

2 结果与分析

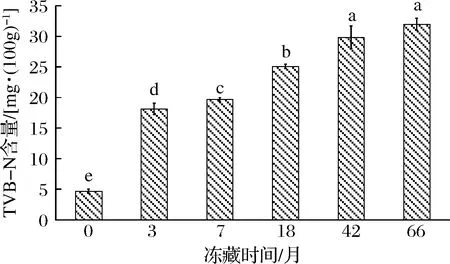

2.1 不同冻藏时间牛肉的TVB-N含量

不同冻藏时间牛肉TVB-N的含量如图1所示。随冻藏时间的延长,牛肉TVB-N含量呈现增长的变化趋势 (p<0.01),TVB-N含量与冻藏时间拟合的多项式方程为y=-0.78x2+10.78x-4.68 (R2=0.98)。冻藏3个月牛肉的TVB-N含量已超过一级鲜肉标准 (≤15 mg/100g),冻藏18个月牛肉的TVB-N含量超过二级鲜肉标准 (15~25 mg/100g)。TVB-N含量是肉中反应蛋白质氧化程度的指标,冻藏3个月牛肉较冻藏0个月牛肉的TVB-N含量相比增长了2.87倍,冻藏42个月牛肉较冻藏18个月牛肉的TVB-N含量相比增长了0.19倍,冻藏66个月牛肉较冻藏42个月牛肉的TVB-N含量相比增长了0.07倍,结果表明随冻藏时间的延长牛肉TVB-N含量变化显著,并且冻藏时间越长牛肉TVB-N含量增长速率减慢。

图1 不同冻藏时间牛肉的TVB-N含量Fig 1 TVB-N content of beef at different frozen storage time注:同一曲线上不同小写字母表示牛肉TVB-N含量变化显著(p<0.05)。下图同。

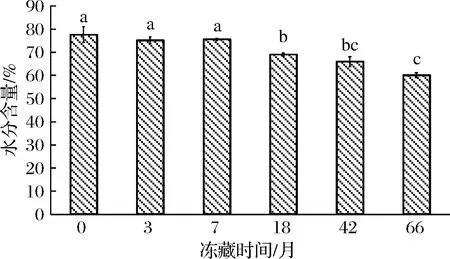

2.2 不同冻藏时间的牛肉水分含量

不同冻藏时间牛肉的水分含量如图2所示。随冻藏时间的延长,牛肉水分含量极显著降低 (p<0.01),水分含量与冻藏时间拟合的多项式方程为y=-0.29x2-1.05x+78.60 (R2=0.97)。冻藏3个月、7个月牛肉的水分含量低于冻藏0个月牛肉的水分含量但差异不显著 (p>0.05),说明较短冻藏时间对牛肉水分含量影响不显著;冻藏18、42和66个月牛肉的水分含量均极显著小于冻藏0个月牛肉的水分含量 (p<0.01),且分别较冻藏0个月牛肉的水分含量下降了11%、15%和20%,说明冻藏时间越长对牛肉水分含量的影响越大。

图2 不同冻藏时间牛肉的水分含量Fig.2 Water content of beef at different frozen storage time

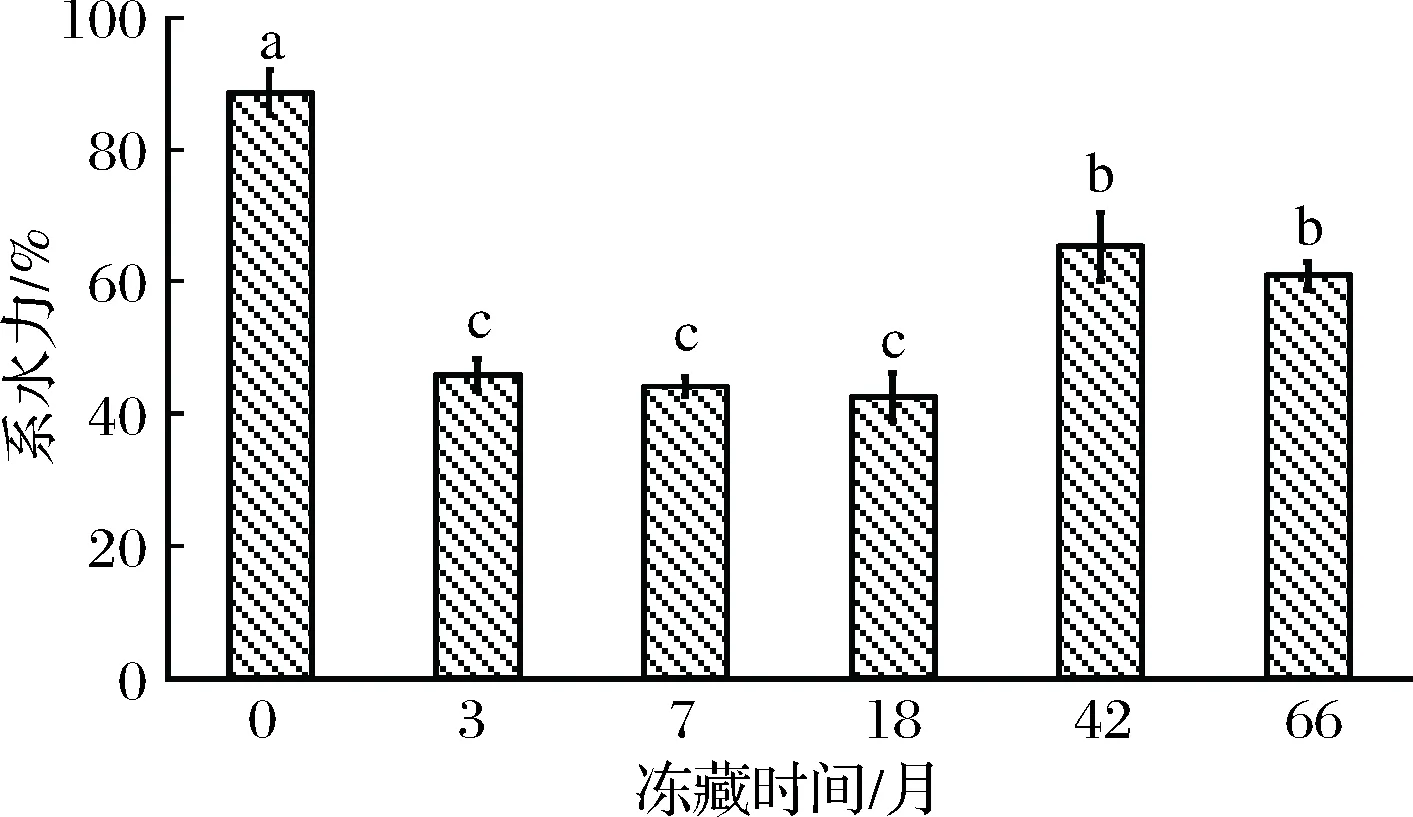

2.3 不同冻藏时间牛肉的系水力

不同冻藏时间牛肉的系水力如图3所示。

图3 不同冻藏时间牛肉的系水力Fig.3 Water holding capacity of beef at different frozen storage time

牛肉系水力随冻藏时间的延长呈极显著变化 (p<0.01),可见冻藏时间对牛肉的组织结构完整和蛋白质结合水能力产生了明显影响。新鲜肉的系水力显著高于冻藏条件下系水力值,冻藏3、7和18个月牛肉的系水力呈减少趋势但无显著差异 (p>0.05),说明冻藏18个月内冻藏时间对牛肉系水力的影响较小;冻藏42个月和66个月牛肉的系水力升高,说明超长冻藏时间对牛肉系水力有显著影响。

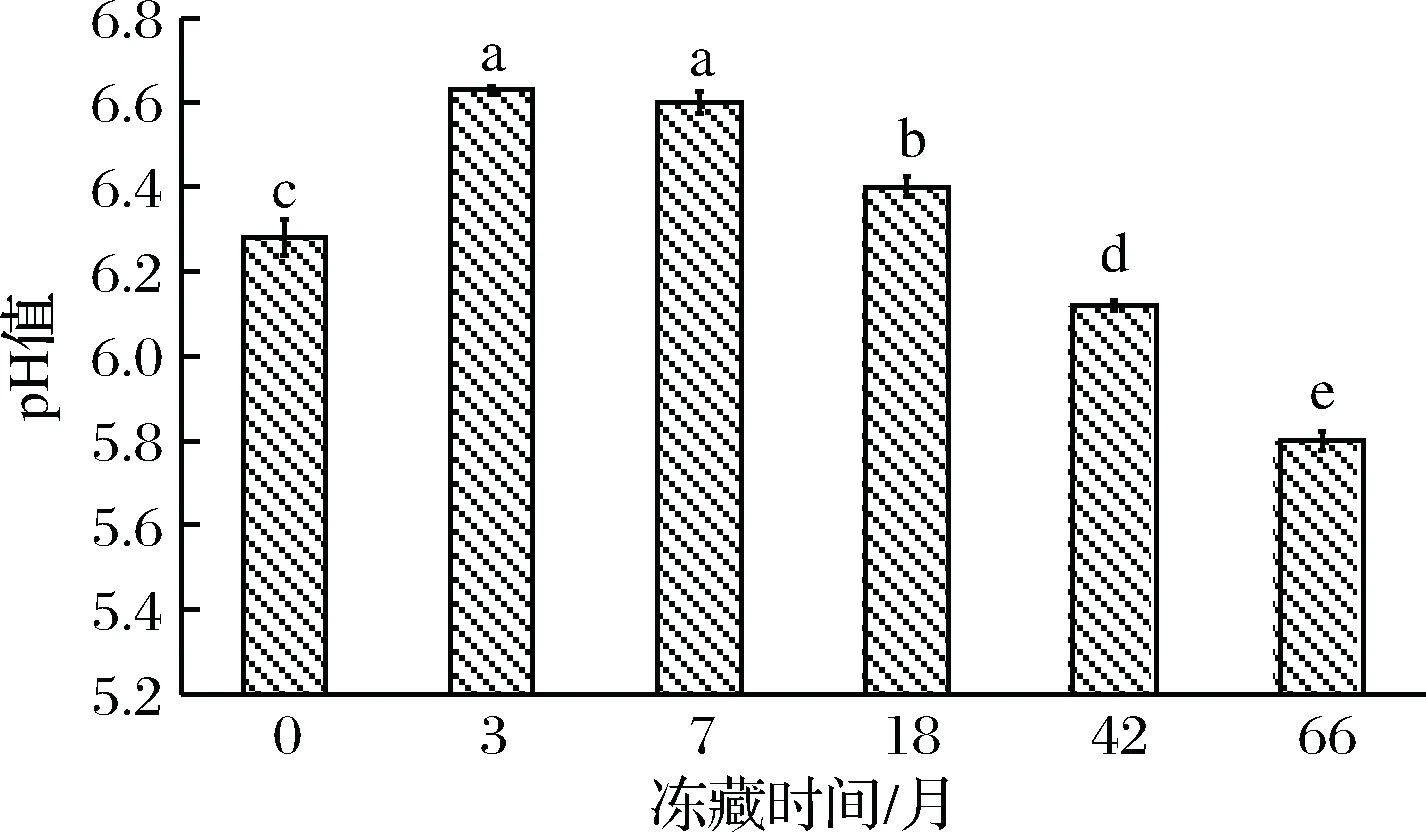

2.4 不同冻藏时间牛肉的pH值

不同冻藏时间牛肉的pH值如图4所示。牛肉pH值在冻藏66个月内变化极显著 (p<0.01)。随冻藏时间的延长,牛肉pH值呈先上升后下降的变化趋势,在冻藏3个月时牛肉pH值呈最高值(6.63),冻藏时间超过7个月后,牛肉pH值呈下降的趋势,且牛肉pH值表现为酸性。

图4 不同冻藏时间牛肉的pH值 Fig.4 The pH value of beef at different frozen storage time

2.5 不同冻藏时间牛肉的物性指标

不同冻藏时间牛肉的物性指标如表1所示。随着冻藏时间的延长,牛肉的硬度、弹性、内聚性、咀嚼性和回复性5个指标均呈先下降后上升极显著趋势 (p<0.01),5个物性指标均在冻藏7个月内呈下降趋势,冻藏3个月、7个月牛肉较冻藏0个月牛肉相比硬度分别降低了29%和36%,弹性分别降低了49%和62%,咀嚼性分别降低了61%和81%;冻藏7个月到66个月内5个物性指标均呈上升趋势。可见,冻藏时间对牛肉的物性指标有显著的影响。

注:同列不同字母表示差异显著(p<0.05)。下表同。

2.6 不同冻藏时间牛肉的脂肪酸

不同冻藏时间牛肉的脂肪酸种类和含量如表2所示。随冻藏时间的延长,牛肉总脂肪酸含量(total FA)、饱和脂肪酸含量(SFA)极显著下降 (p<0.01),单不饱和脂肪酸(MUFA)含量和多不饱和脂肪酸(PUFA)含量虽略有波动但总体也呈极显著下降趋势 (p<0.01)。冻藏3、7、18、42和66个月牛肉的total FA含量分别较冻藏0个月牛肉的含量下降了15%、24%、29%、38%和42%,说明冻藏时间对牛肉total FA含量有显著影响,且冻藏时间越长对牛肉total FA含量的影响越大。冻藏3、7个月牛肉均未检测出二十碳四烯酸 (C20:4 cis5,8,11,14),冻藏3个月、7个月和18个月的牛肉均未检测出二十碳三烯酸 (C20:3 cis8,11,14)。本试验检测出的反式脂肪酸只有反式油酸 (C18:1 trans-9),随冻藏时间的延长,牛肉C18:1 trans-9占Total FA含量的百分比极显著升高 (p<0.01)。可见,冻藏时间对牛肉脂肪酸含量有显著影响。

2.7 不同冻藏时间牛肉的蛋白质含量

不同冻藏时间牛肉的蛋白质含量如图5所示。随冻藏时间的延长,牛肉蛋白质含量极显著降低(p<0.01),蛋白质含量与冻藏时间拟合的多项式方程为y=-0.05x2-1.15x+93.22 (R2=0.97)。冻藏3、7、18、42、66个月较冻藏0个月牛肉的蛋白质含量相比分别下降了1.4%、0.8%、4.76%、5.7%、8.43%。可见,冻藏时间对牛肉蛋白质含量有显著影响。

图5 不同冻藏时间牛肉的蛋白质含量Fig.5 Protein content of beef at different frozen storage time

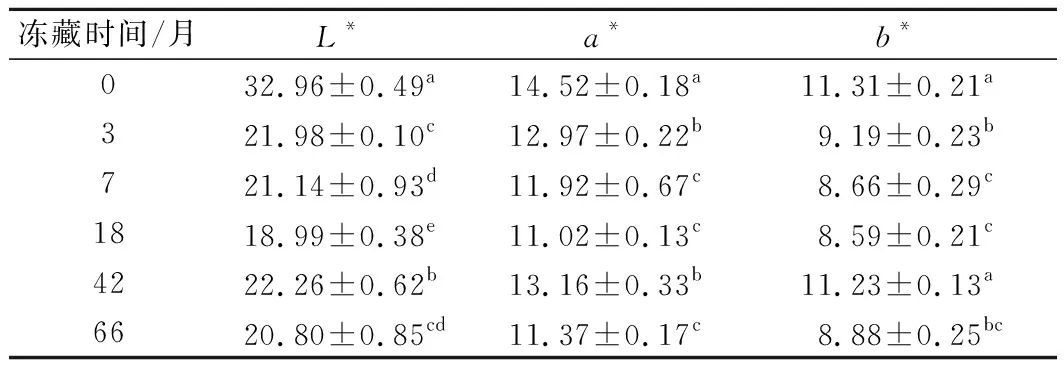

2.8 不同冻藏时间牛肉的色度指标

不同冻藏时间牛肉的色度指标L*、a*、b*值如表3所示。随冻藏时间的延长,牛肉色度L*、a*、b*值均呈先下降后上升极显著变化趋势 (p<0.01)。在冻藏0~18个月内,牛肉色度L*、a*、b*值均极显著降低 (p<0.01),冻藏3、7、18个月较冻藏0个月相比L*值分别下降了33%、36%、42%,a*值分别下降了11%、18%、24%,b*值分别下降了19%、23%、24%。冻藏66个月牛肉色度L*、a*、b*值均小于冻藏42个月牛肉的色度L*、a*、b*值。可见,冻藏时间对牛肉色差值有显著影响。

表3 不同冻藏时间牛肉的色度指标Table 3 Color indexes of beef at different frozenstorage time

2.9 主成分分析

2.9.1 主成分分析结果

综合分析,选取L*(X1)、a*(X2)、b*(X3)、TVB-N(X4)、蛋白质含量(X5)、pH值(X6)、系水力(X7)、水分含量(X8)、硬度(X9)、弹性(X10)、内聚性(X11)、咀嚼性(X12)、回复性(X13)、total FA(X14)、SFA(X15)、MUFA(X16)、PUFA(X17)、反式脂肪酸占总脂肪酸的百分比(X18)18个指标进行主成分分析,探求不同冻藏时间下牛肉指标的变化情况,用较少的指标代替较多的指标且保留原指标的主要信息,以期建立牛肉理化、物性等指标与冻藏时间的模型来预测牛肉冻藏时间。

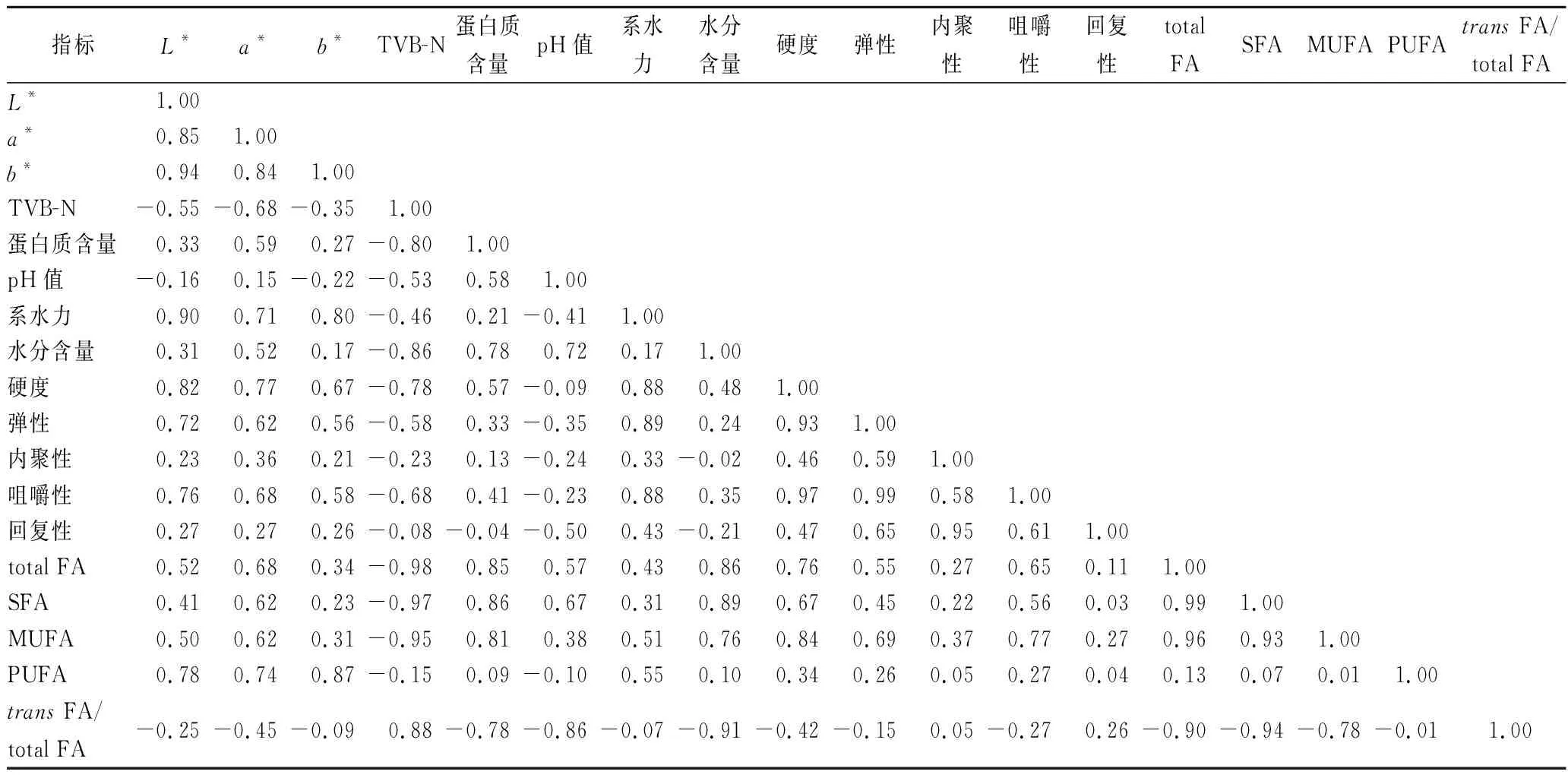

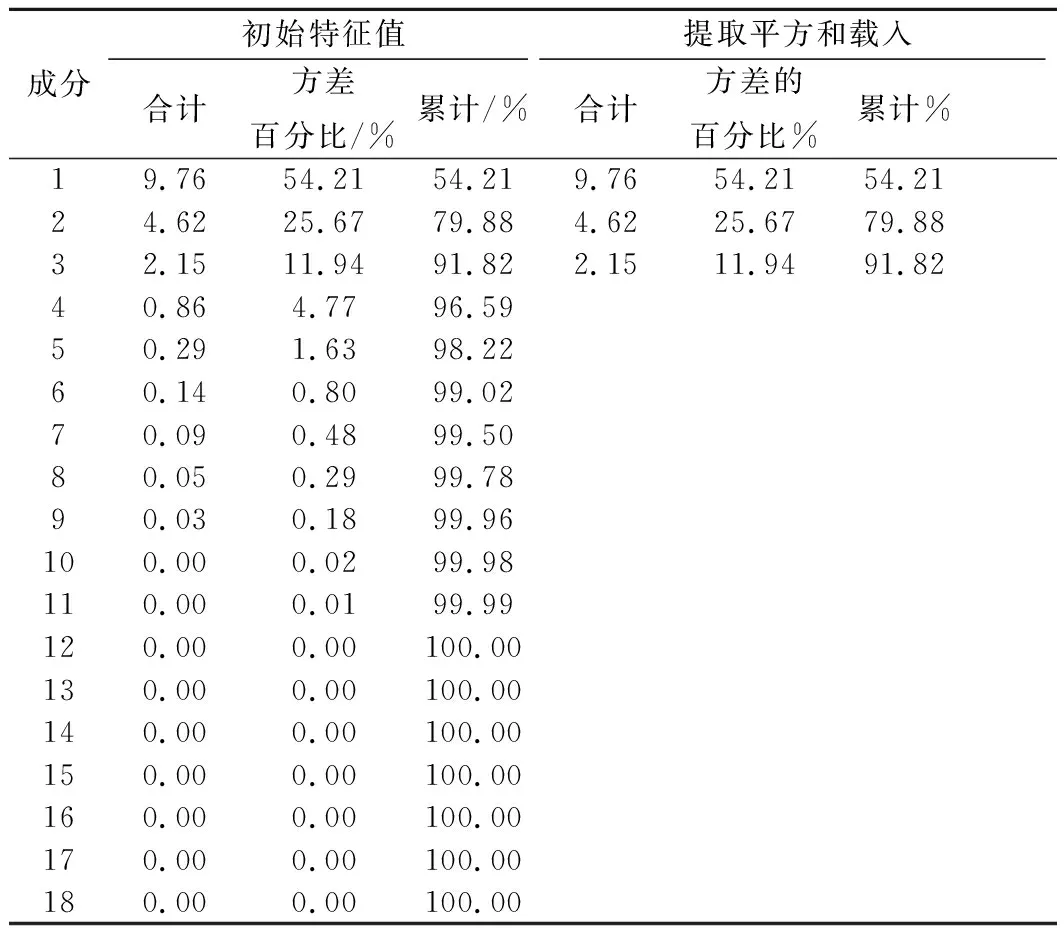

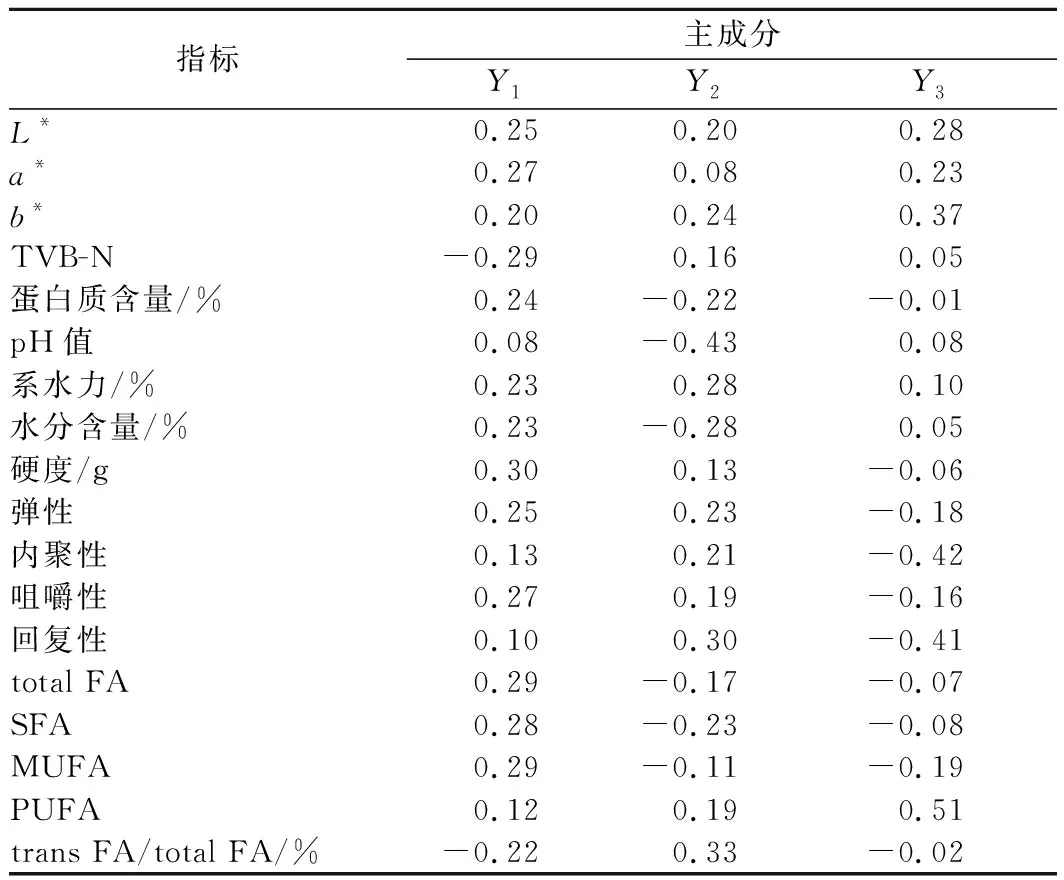

由表4可知,18个指标之间有些相关系数较大即相关性较高,有些相关系数较小即相关性较低,所以用主成分方法提取主要成分来分析牛肉冻藏时间是合适的。由表5可知,前3个主成分的累计方差贡献率达91.82%,故选取3个主成分来综合分析牛肉冻藏时间。根据表6的主成分特征向量构建主成分与冻藏牛肉的18个指标的线性关系式如下:

Y1=0.250×X1+0.275×X2+0.203×X3-0.294×X4+0.239×X5+0.080×X6+0.231×X7+0.228×X8+0.299×X9+0.250×X10+0.129×X11+0.274×X12+0.101×X13+0.294×X14+0.275×X15+0.294×X16+0.125×X17-0.217×X18

(3)

Y2=0.203×X1+0.085×X2+0.236×X3+0.161×X4-0.218×X5-0.425×X6+0.278×X7-0.284×X8+0.131×X9+0.235×X10+0.206×X11+0.192×X12+0.302×X13-

0.175×X14-0.228×X15-0.111×X16+0.190×X17+0.334×X18

(4)

Y3=0.284×X1+0.229×X2+0.336×X3+0.048×X4-0.013×X5+0.084×X6+0.101×X7+0.052×X8-0.065×X9-0.179×X10-0.416×X11- 0.164×X12-0.409×X13-0.068×X14-0.076×X15-0.192×X16-0.509×X17-0.024×X18

(5)

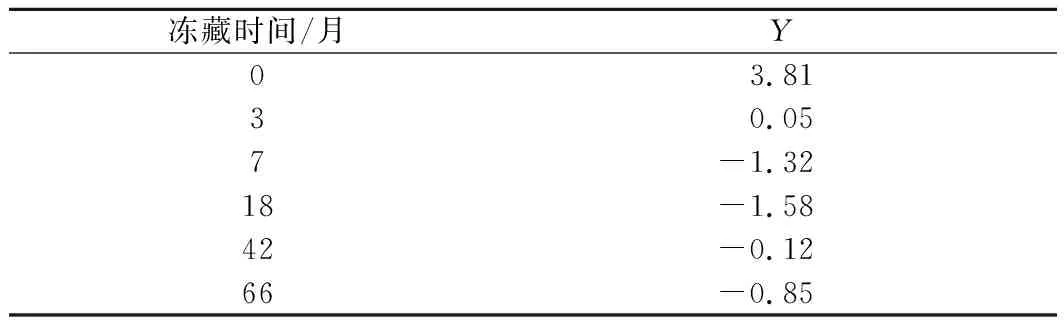

将18个指标标准化后,以3个主成分Y1、Y2、Y3各自的特征值占总特征值的比率为权重构建冻藏牛肉时间的综合评价模型Y,Y是Y1、Y2、Y3的线性组合,即:Y=0.590×Y1+0.280×Y2+0.130×Y3,综合分析结果如表7所示。在冻藏0~18个月内,随冻藏时间的延长,综合得分越小,在冻藏42~66个月内综合得分呈降低趋势,但较冻藏7个月和18个月综合得分高。综合分析本试验得出的牛肉冻藏时间的模型不适于超长冻藏时间的牛肉,但可以较好预测18个月以内的冻藏牛肉。

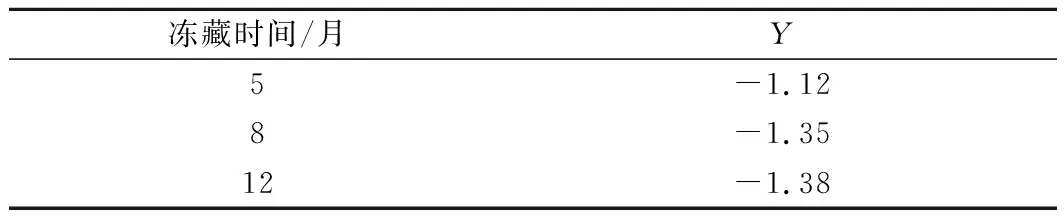

2.9.2 综合评价模型的检验

为了验证18个肉品质指标与冻藏时间之间所建立模型的效果,对冻藏0、3、7个月的牛肉继续冻藏5个月,得到冻藏5、8、12个月的牛肉样品,然后进行18个相同肉品质指标的测定,所测指标与相应冻藏时间进行综合评价,得到表8。综合表7和表8结果可知,随着冻藏时间的延长,综合评价结果越低,可见本研究所建立的评价模型比较合理,可以用于冻藏18个月以内牛肉冻藏时间的预测。

表4 指标间相关矩阵表Table 4 Correlation Matrix of indexes

表5 解释总方差Table 5 Total Variance Explained

注:提取方法:主成分分析。

表6 各主成分的特征向量Table 6 Eigenvector of each principal component

表7 不同冻藏时间牛肉的指标综合评价结果Table 7 Comprehensive evaluation result of indexes of beefat different frozen storage time

表8 冻藏5、8和12个月牛肉的指标综合评价结果Table 8 Comprehensive evaluation result of indexes of beefat frozen 5, 8 and 12 months

3 讨论

3.1 冻藏时间对牛肉新鲜度的影响

国家标准GB/T 17238—2008《鲜、冻分割牛肉》规定-18 ℃冻藏牛肉时间不能超过12个月。TVB-N含量、pH值被众多研究者作为判断肉品新鲜程度的重要指标,本试验发现冻藏18个月的牛肉TVB-N含量刚超过二级鲜肉标准,pH值呈下降趋势,与张亚芬等[19]、高世昌等[20]的腐肉pH值超过6.7结论不一致,所以仅通过TVB-N含量和pH值两项指标无法判定超长冻藏牛肉新鲜程度。潘晓倩等[21]研究当TVB-N值超过新鲜肉最高限值,菌落总数也已接近国家标准。龚庆华等[22]研究冻藏15个月的猪肉品质时,也发现TVB-N含量仍在二级新鲜标准,但脂质氧化指标显示猪肉脂质氧化程度严重。所以在判定超长冻藏时间牛肉新鲜度时,需对TVB-N含量、pH值及蛋白质和脂肪氧化产物等指标综合分析。

3.2 冻藏时间对牛肉质构特性的影响

质构特性是研究牛肉品质的重要指标。随着冻藏时间的延长,牛肉肌细胞间形成大小不一的冰晶不断生长,肌细胞内的水分透过细胞膜使肌细胞间的冰晶逐渐长大,挤压肌细胞对细胞造成机械性损伤,使其组织结构完整性被破坏,导致质构特性发生变化。SUBBAIAH等[23]研究-18 ℃下冻藏150 d鱼的结构变化及蛋白质降解,发现低温贮藏鱼肉质地变化是由于蛋白质的变性和水解。ESTRADA-SOLS等[24]从电镜中观察发现冻藏时间影响肉的超微结构。黄鸿兵[25]从电镜中观察到,冻藏在-15 ℃或更低温度下的猪肉,其肌纤维间的空隙由于冰晶挤压而完全消失,肌纤维与肌内膜分离明显,余小领等[26]对冻藏不同时间猪肉的微结构发现,冻藏7个月的样品的冰晶尺寸显著增大,冰晶生长使肌束受压而挤在一起,戚军[27]研究冻融次数对羊肉品质影响时发现,随冻融次数增加,肌节框架结构逐渐消失、肌内膜破裂、肌纤维直径逐渐下降。这与本试验对不同冻藏时间牛肉的物性指标变化检测结果相一致,冻藏0~18个月牛肉的硬度、弹性等指标随冻藏时间的延长极显著降低。

3.3 冻藏时间对牛肉保水性的影响

保水性是评价冻藏肉品质的重要指标之一,肌肉保水性下降,会影响其肉制品的多汁性,同样会降低消费者的可接受程度[28]。保水性是指肉保持水分的能力,通常以汁液损失率、滴水损失率和加压系水力来评价冻藏肉的保水能力,汁液损失还含有大量的可溶性蛋白质[18],多项研究[19, 29-32]标明蛋白质的结构与存在状态与肌肉的保水性有较高的相关性。李儒仁等[33]研究耗牛肉在冻藏期间蛋白质、脂质氧化对保水性的影响,结果发现冻藏条件下蛋白质羰基化反应影响了保水性。这与本试验研究结果相一致,随冻藏时间延长,牛肉蛋白质含量和水分含量均极显著减少,系水力总体呈降低趋势,冻藏42个月和66个月牛肉的系水力有所升高,可能是由于样品中的肌束由于冰晶挤压聚集紧密,加之其含水量较低,所以表现为系水力有所升高,这也解释了冻藏42个月和66个月硬度、弹性等指标有所上升的原因。

3.4 冻藏时间对牛肉脂肪酸的影响

冻藏过程中牛肉脂质依然在发生水解、氧化等反应,可见冻藏只能延缓而不能阻止肉中脂肪酸败,金属离子和活性氧自由基都能促进脂肪的氧化。有多项研究表明,随冻藏时间的延长,牛肉TBARS值逐渐上升,SOYER等[34]研究表明冻藏过程中均发生蛋白质氧化和脂质氧化,且二者有相互促进的作用,可能是由于脂肪氧化会导致局部氧分压过高,进而引发或加速氧合肌红蛋白的氧化[35]。这也解释了本试验对冻藏时间的延长,牛肉total FA、SFA、MUFA及PUFA极显著降低的原因,冻藏过程中的脂质和脂肪酸氧化及解冻过程中微生物和内源酶对脂肪酸的共同作用均使得脂肪酸含量降低。冻藏42个月和66个月的牛肉能闻到明显的酸败味道,可能是脂肪氧化产生的醛类、酮类等物质和哈败的味道。反刍动物体内的异构化酶导致了不饱和脂肪酸的顺反异构化,进而传递到自身脂肪中[36-38],使得反刍动物脂肪中含有一定量的脂肪酸。本试验发现随冻藏时间的延长牛肉的反式脂肪酸占总脂肪酸的百分比极显著上升,可能是由于冻藏和解冻过程中,在自身生化因子和微生物作用下,加速了不饱和脂肪酸的异构化和饱和脂肪酸的氧化,使得反式脂肪酸占总脂肪酸的百分比极显著上升。

3.5 冻藏时间对牛肉颜色的影响

牛肉的颜色受多个因子的影响[39],CIARAMELLA等[40]分析在低温贮藏过程中,肌肉蛋白质降解及色素与肌肉蛋白的结合导致鱼肉色泽发生变化。MONTGOMERY等[41]指出红肉中肉色的褪色或氧化酸败主要是由肌红蛋白的氧化和脂肪的氧化引起,肌红蛋白中亚铁血红素基团中心的铁原子的氧化对肉褪色起到主要作用,氧化使红色的氧合肌红蛋白转化成棕褐色的高铁肌红蛋白,脂肪的氧化促进了a*值的降低,这与本研究的结果一致,冻藏过程中,牛肉水分升华,肌红蛋白肽链伸展增大了与氧气的接触面积而逐渐氧化成高铁肌红蛋白,低温抑制了高铁肌红蛋白还原酶的活性,使高铁肌红蛋白得到积累,牛肉解冻过程中在微生物和内源酶的作用下肌红蛋白氧化成高铁肌红蛋白,所以a*值随冻藏时间延长而降低。AKAMITTATH[42]研究表示,脂类氧化会引起肉表面b*值升高,这与本研究的结果不一致,肌细胞间的冰晶逐渐生长使牛肉解冻后完整性被破坏,解冻后易于被微生物侵染,可能由于解冻过程中牛肉在微生物作用下生成绿色的硫化物不断积累,使牛肉糜b*值不断降低。冻藏42个月和66个月牛肉均较冻藏3~7个月内的牛肉糜的色度L*、a*、b*值升高,可能是由于随冻藏时间延长牛肉水分升华,干耗现象明显,冻藏42个月和66个月牛肉表面形成层较厚的干膜层,延缓了内层肉的水分升华和肌红蛋白的氧化,也减少了微生物对内层肉中蛋白质等物质的氧化分解,使得冻藏42个月和66个月牛肉测得的色度L*、a*、b*值增大。

3.6 评价主成分分析方法建立预测牛肉冻藏时间模型

主成分分析方法是考察多个定量变量间相关性的一种多元统计方法,导出几个主成分使得它们尽可能保留原始变量的信息,且彼此不相关。主成分分析常被用来寻找判断某种事物或现象的综合指标,并结合综合指标所蕴藏的信息以恰当的解释,以便更深刻地揭示事物内在的规律[43-45]。李梦琴等[46]应用主成分方法分析不同品种的小麦加工制成的面条品质指标,优选出制作面条的几个品种。本试验筛选出18个冻藏牛肉的指标采用主成分分析方法建立预测冻藏牛肉的综合分析模型,从综合评价结果显示,在牛肉冻藏0~18个月内,随冻藏时间的延长,综合评价结果越低,预测效果较好,在牛肉冻藏42个月和66个月的综合评价结果较高于冻藏7个月和18个月,预测效果不理想。可能是冻藏时间较长,牛肉表面的干膜层对内层肉指标的检测结果有影响,所以预测结果较差。在以后的研究中,增加检测蛋白质和脂质氧化产物的指标可能会提高模型的预测效果。

4 结论

随牛肉冻藏时间的延长,牛肉营养品质和质构特性变化明显,其中,TVB-N含量极显著升高,水分含量极显著降低,系水力呈先下降后上升的极显著变化趋势,蛋白质含量极显著降低,pH值呈先升高后降低的极显著变化趋势;牛肉的硬度、弹性、内聚性、咀嚼性和回复性均呈先下降后上升的极显著变化趋势;牛肉total FA、SFA、MUFA及PUFA含量均总体呈极显著减少趋势,反式脂肪酸占总脂肪酸的百分比极显著上升;牛肉色度指标L*值、a*值、b*值均呈下降后上升极显著变化趋势。运用主成分分析方法将18个指标与冻藏时间建立的模型得出的综合评价结果能很好的预测牛肉18个月的冻藏期限。因此,本研究结果为科研工作者和生产人员在鉴别冻藏牛肉时间方面提供一定的理论基础及依据,为鉴别不同冻藏时间原料肉的混合肉提供一定的理论基础。