新型半地下式三层立体车库的框架结构有限元分析

2018-12-15殷苏民

浦 毅 殷苏民

(1. 盐城工业职业技术学院 江苏盐城224005;2. 江苏大学 机械工程学院 江苏镇江212013)

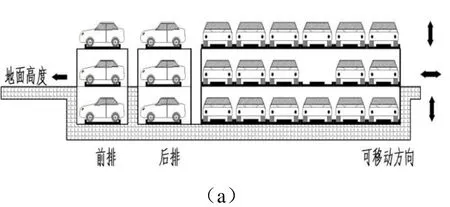

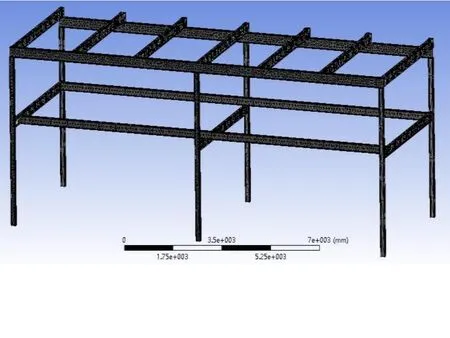

随着城市汽车保有量的逐年递增,车主停车需求的不断增加,住宅小区全地面两层升降横移式立体车库表现为存量小、空间利用率低、设计不合理、成本高、存取效率低。因此,基于某小区现有停车环境,设计了一款前后两排六列三十四车位升降横移式的新型半地下式三层立体车库以满足停车的需求,其结构简图如图1所示。

本文选用的地面两层,地下一层(正二负一式)前、后两排重列式立体车库,其运行形式为升降横移式,每排三层,每层六车位,每排地面层(中间层)预留一个空车位,总共有34个车位。该车库主要由机械系统和自动控制系统两部分组成,机械系统由钢结构框架、载车板系统、传动系统及安全防护系统组成,其中钢结构框架起着支撑运动装置与所存车辆的作用[1-3]。钢结构框架通过立柱、横梁、纵梁等重要部件来支撑整个立体车库(主要承受载荷和内置停车位),还可安装机械传动系统、电气控制零部件、消防系统等设备[4-5]。

目前,国内已有学者对立体车库结构设计的相关技术作了深入研究,2009年,武瑞之等人应用ANSYS软件对立体车库钢结构骨架进行优化,减少了钢材的消耗,降低了成本[6]。2012年 10月,余月,侯文英等人为解决载车板圆形运动时的干涉问题,采用错位的两根轨道作为停车板两根轴的支撑,设计了不翻转链板式立体车库,整体上提高了存取车效率[7-8]。

2014年6月,长安大学刘伟设计正二负一型立体车库,并应用排队论优化存取策略模拟仿真解决了存取策略的经济有效性问题[9]。蒋俊杰、沈星宇对全地上式二层升降横移式停车设备的结构钢架进行了多目标优化的有限元分析,减轻了重量,符合使用要求。焦颖颖,杜小强采用响应曲面对链条式全地上式二层升降横移立体车库设计,实现了立体车库结构的轻量化。唐晓腾等对全地上式四层立体车库的局部位置进行优化设计,实现了钢结构框架结构更为合理,轻量化。但是,对于正二负一层半地下式立体车库的研究鲜见报道,该类立体车库节省土地资源,空间利用率高,库存量高,对工作环境要求低,开发简单,工作可靠性高,国内很多住宅小区、商务楼宇、购物广场等建筑以该类车库为主,该立体车库的推广价值越来越大。为了降低成本,提高车库运行的稳定性及可靠性,保证结构强度和刚度要求,本文利用ANSYS软件对该型号立体车库整体的框架结构进行有限元分析。

图1 新型半地布置式立体车库整体结构简图

1 立体车库钢结构框架有限元模型的建立

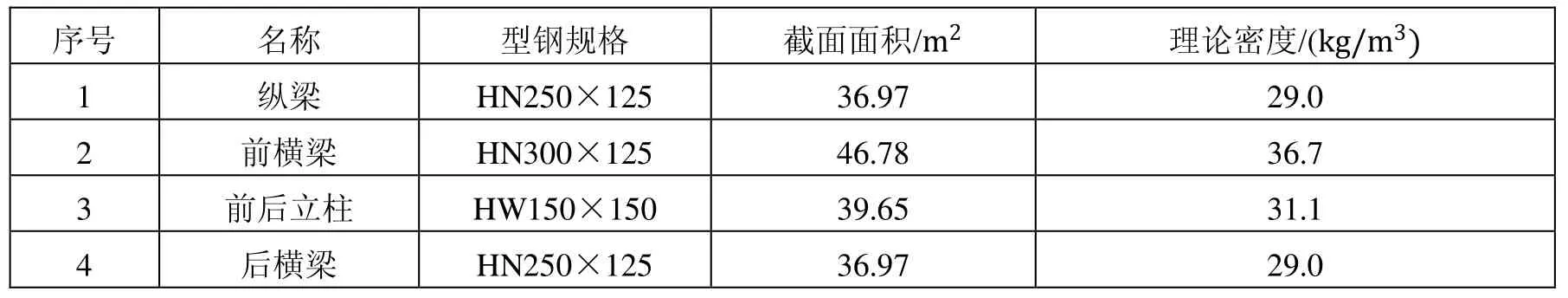

1.1 立体车库钢结构数据

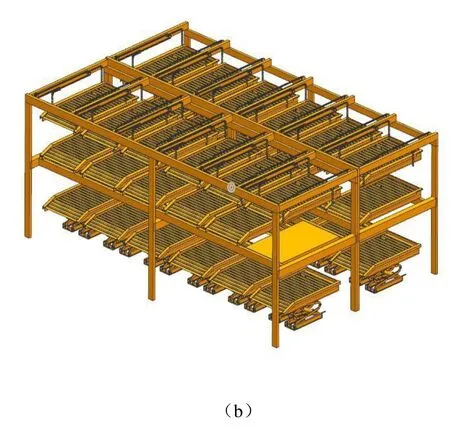

车库的整体钢架由6根支撑梁、10根纵梁、4根横梁组成,用来承受车辆的钢架系统,如图2所示。鉴于此车库容许的车辆为小型车和中型车,车库框架中梁之间的连接为螺栓连接,其中纵梁和前横梁用辅助钢板连接。该立体车库的支撑梁横截面为H型,其尺寸为150 mm×150 mm,开槽深度为70 mm,壁厚为10 mm,地上前面支撑梁的高度为2 200 mm,后面支撑梁高度为2 050 mm,每两支撑梁沿横梁方向的长度为7100 mm,沿着纵梁方向的长度为5350 mm,地下负一层立柱高为2 700 mm,其它尺寸选自参考文献GB/T11263-2005,如表1所示[10]。

表1 车库钢结构型号和规格

1.2 建立车库钢结构框架三维实体模型

利用三维建模软件建立简化后的模型,如图2所示。车库钢架结构材料为Q235碳素钢,弹性模量为2.0×105MPa,泊松比为0.3,密度为7.86×10-6kg/mm3,其屈服强度为 235 MPa,抗拉强度为375~500 MPa,整体车库钢结构许用位移为5 mm。

图2 立体车库框架的三维模型

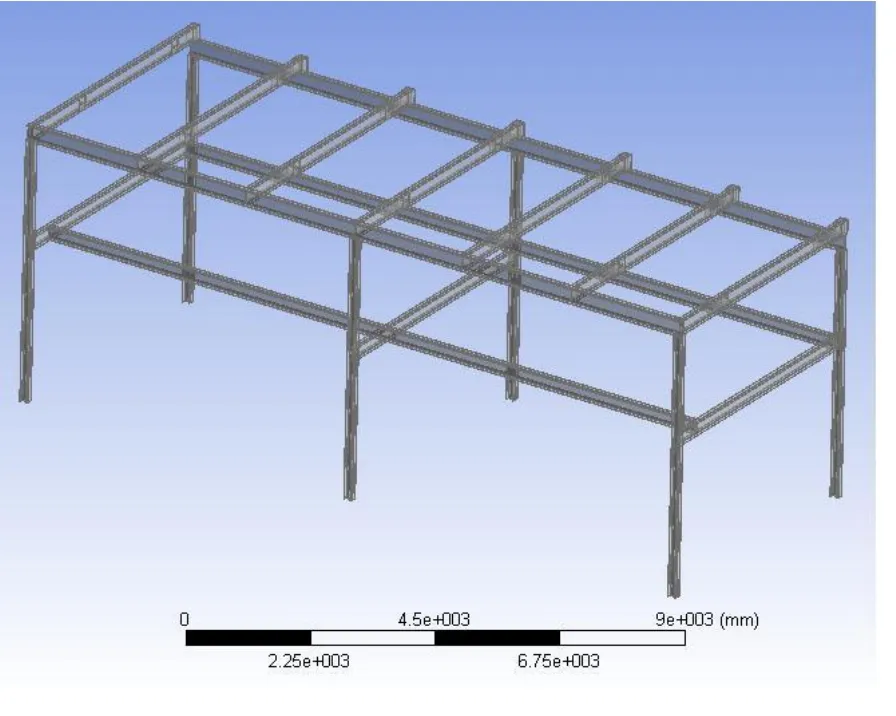

1.3 三维模型的网格划分

在网格划分时控制钢架结构的单元大小,采用四面体网格,单元网格大小为50 mm,提高整体网格划分的质量,进行网格划分后的车库钢架结构图如图3所示,划分网格后的节点数为2 099 100,单元格数为1 059 300,满足分析精度要求。

图3 立体车库框架网格划分图

1.4 立体车库钢结构框架受力情况

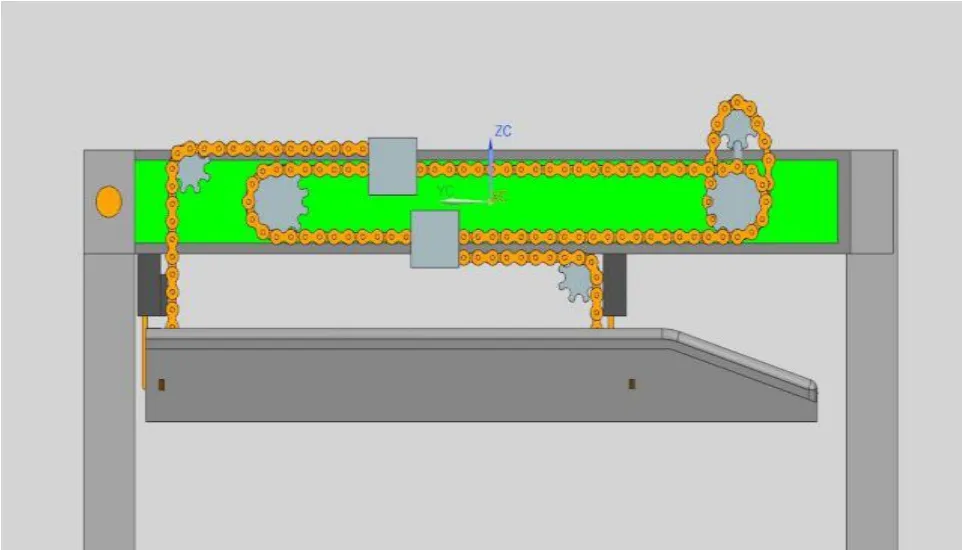

1)车库受力简化分析

此处取纵梁处右视图的受力分析,主动轮通过链传动调节从动轮的转速和方向,从动轮和齿轮采用同轴连接,带动了齿轮的传动。在齿轮与齿轮周向上安装连轮。若该链条顺时针转动,在上面的链条会发生向右侧X的位移,最后会通过链条传递到停车板左端的固定点上,会产生向上X的位移。同理下面的链条会发生向左侧X的位移,也会通过链条传递到停车板左端的固定点上,会产生向上X的位移。在其对称侧也会发生这样的现象。此时停车位就能实现上下同步的移动,如图4所示。

图4 纵梁模型约束示意图

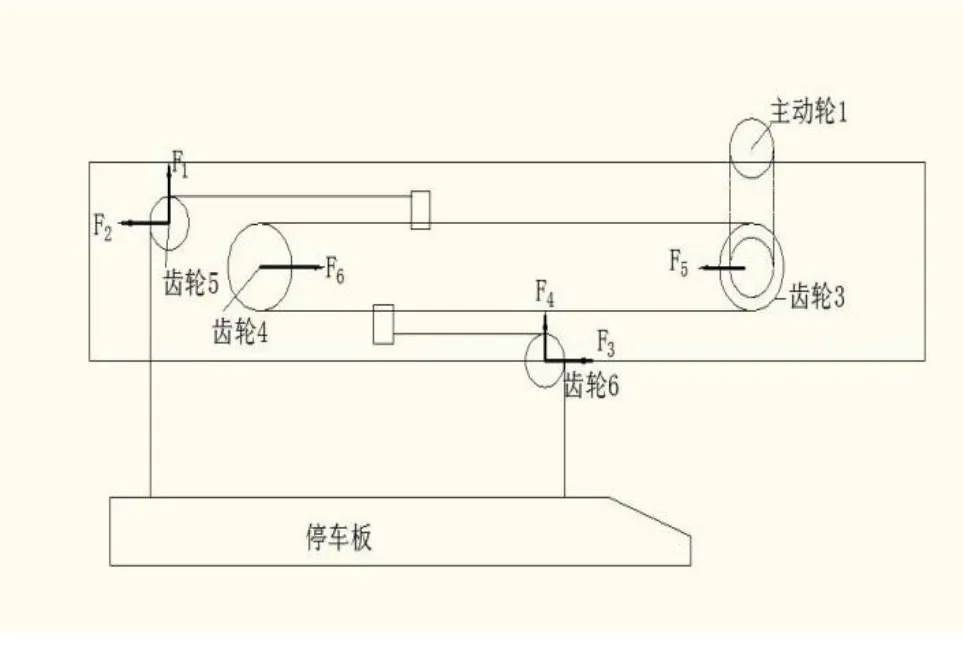

将上图模型简化,得到简化的受力分析图。如下图5所示,每个链轮位置上的轴承受着对应的力。在静力学仿真软件 Workbench中进行静力学仿真,选取其中一个量进行分析。

图5 纵梁简化受力分析图

因此,由上图中,纵梁在上下方向在两个点只承受F1和F4的力,假设车重为2000kg,一辆车的车重由4个点共同承受,由于停车具有随机性,载荷的分布也不一样。当车正好停在停车板时,车重量的前后车身比为 6:4,即 4个车轮受力均匀,则每一点的受力大小分别为4000 N、4000 N、6000 N和6000 N。

2)钢架约束与载荷情况

假设车库为静止状态,实际过程中车库框架结构与地面时通过中间件的脚螺栓刚性连接,故将钢架的底架视为刚性约束与地面连接,限制钢架的所有6个自由度。

对车库有限元分析时进行了以下假设:(1)半地下立体停车库单独建立,不连接其他建筑物,属于最常见状况;(2)整体结构的阴面与阳面受环境温差所引起的热应力可忽略不计;(3)钢结构框架整体没有初始变形和缺陷;(4)该车库位于地下的静态环境中,地震、风等外界因素所引起的附加力可不计[11-12]。

在对称满载工况下,立体车库钢结构受力主要有钢结构框架自重、载车板与车辆的重力以及动载荷。载车板和车辆的重力以及动载荷通过24个链轮轴承施加到提升的纵梁上。每个纵梁在竖直方向都承受车的重力所带来的拉力,具体的受力分析如上所述。一辆车大约为2000 kg,停车板为700 kg,若停满车,参考其装配图,链条承受的拉力为6750 N,即纵梁上的每个安装销钉的受力为6750 N。

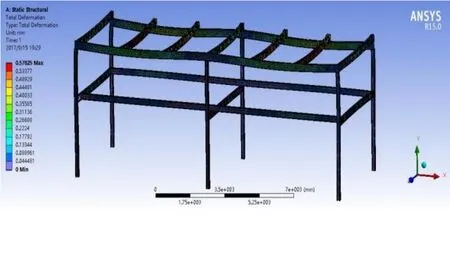

1.5 静力学结果分析

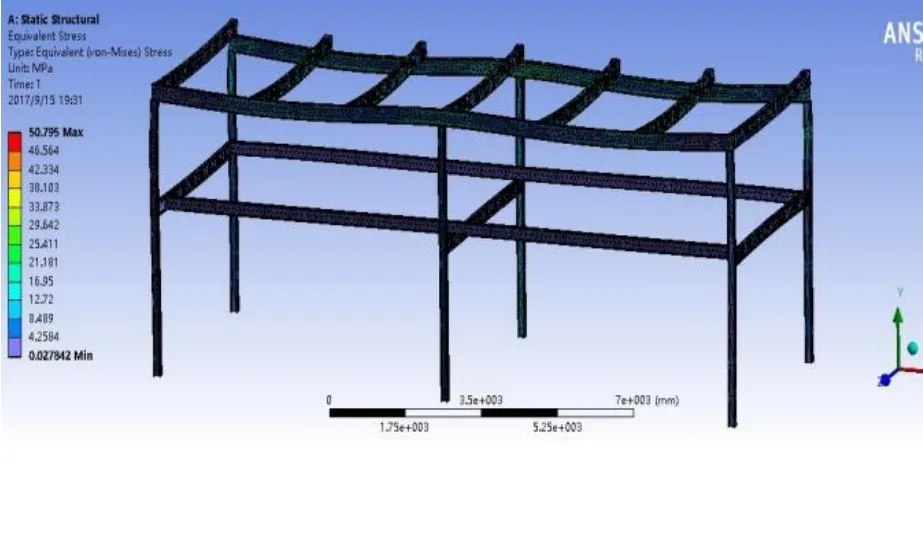

运用 Workbench对立体车库的框架进行分析,确定出车库结构的最大应力集中点,以便进行改进与优化,对约束后的车库进行有限元仿真分析,其结果如图6和7所示。

图6 立体车库变形图

图7 立体车库应力图

图6和图7的仿真分析结果表明车库的最大等效变形为0.578 mm,最大等效应力为50.795 MPa。

根据材料特性可知,Q235的屈服极限为235MPa许用应力[σ]=117.5 MPa,立体车库最大应力小于其材料的许用应力,因此满足整体强度要求。因此车库的设计满足整体强度要求,安全系数大。

2 结语

本文设计了一款前后两排六列三十四车位升降横移式的新型半地下式三层立体车库,通过对其钢结构框架进行建模,导入ANSYS Workbench中建立有限元模型,并应用ANSYS Workbench对车库整体钢结构框架在实际约束条件下进行力学模拟研究分析,得到了立体车库工作时整体应力和变形分布规律,最大应力为 50.795 MPa,最大变形为0.578mm,满足了安全使用要求。