物流工时预定系统在生产物流超市的应用*

2018-12-15周炳海

唐 丰 周炳海

( 同济大学 机械与动力工程学院工业工程所 上海201710 )

随着市场需求不断向多样化,个性化的方向发展,产品生命周期越来越短,成本随之越来越高,为此需要运用精益思想来提升企业的竞争力[1]。而如何规划一个精益标准的厂内生产物流系统,一直为国内各汽车厂家一直所关注的问题。目前整车厂总装车间的高生产节拍及多品种多配置混线生产使得厂内的生产物流越来越重要,由于装配生产线旁可供物料摆放的位置有限,因此物料的排序供货、补料供货、台套供货等节约生产线旁物料位置的厂内供货模式应用也越来越广泛。

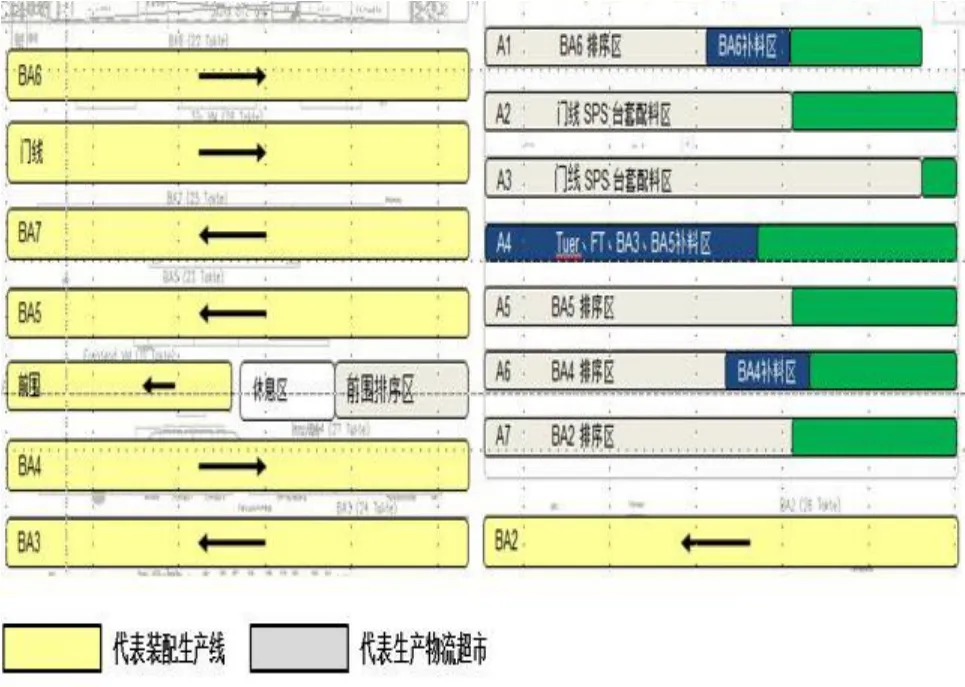

物流超市一般紧邻生产线,根据总装生产线的工段,可进行一定的区域区分,单个超市其布局为线性布局,超市之间留有供牵引车行驶的通道。如图1所示。

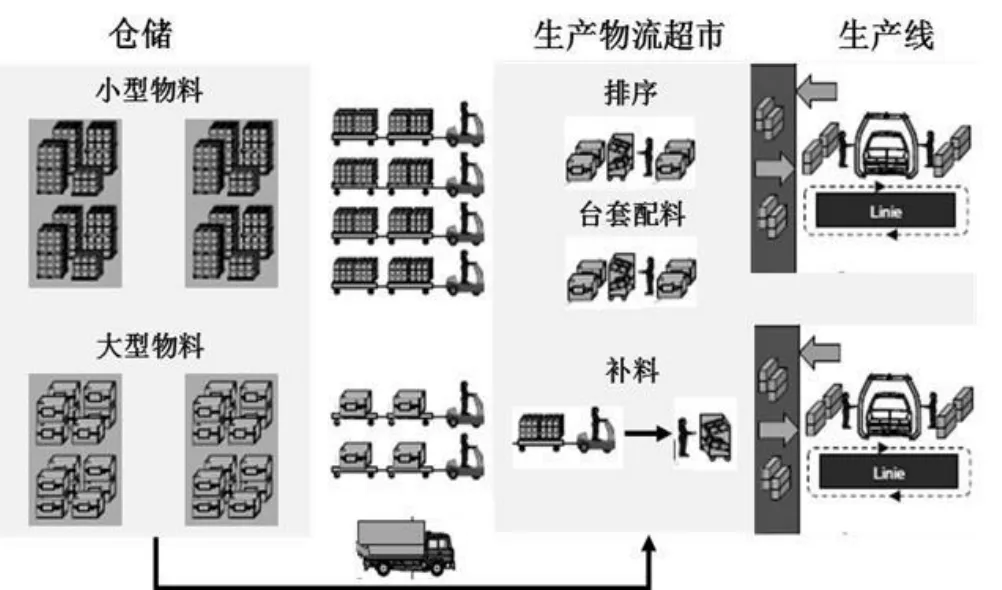

为了更好的保障生产线的连续性和稳定性。上线的零部件都会出自生产物流超市。在超市内会由相关的物流人员完成例如排序、拣货、台套配料等增值作业,最终由牵引车将物料送至生产线的指定工位[2],如图2所示。

工业工程对于生产线的作业有着较为深入的研究,各类预定工时系统的应用也较为广泛,但对于物流区域的应用则相对较少,缺乏有效衡量物流人员工作效率的工具和方法[3]。本文主要是阐述了如何通过物流工时预定方法核定生产物流超市的物流人员并发现问题加以改善,以达到物流区域精益化的目的。

图1 生产物流超市布局

图2 物流超市物料上线示意图

1 物流标准工时预定系统的基本原理

标准工时是在一定标准条件下,以一定的作业方法,由合格且受到良好训练的作业人员以正常的速度,完成某项作业所需的时间[4]。标准工时在岗位数量核定和效率管理中的作用巨大。但在规划状态下的标准工时测量,由于并无实际的运作状态可供观察,因此传统的秒表测量法并不适用,需要使用到标准工时的预定,此类方法根据实际操作事先设定各动作的预定时间值,分析作业中所包含有哪些预设动作,计算出该作业的正常工作时间,加上合适的宽放时间就可得出该作业的标准时间,如MOD、MTM 等方法[5]。这些都可以是用于衡量及描述操作工人在手工操作程序中的标准时间。

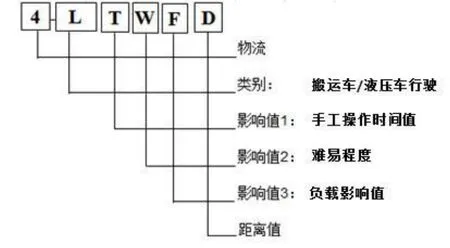

本文中的物流工时预定系统基于MTM-UAS的测量方法。通过平时对标准物流操作过程中一些常见的重复动作进行多次观察或视频录制分析,并用MTM-UAS中的标准值对其进行约定从而得出一个该动作的组合标准时间值(组合权),如图3所示。从而能够在规划阶段的工时预定中直接进行套用,提高工作效率。

图3 物流预定工时组合权

在生产物流超市的岗位工时核定过程中,基本上涉及两个工种,一种是排序操作工,其主要工作内容为根据生产线拉动信息,进行排序作业,从而方便装配人员的操作;另一种则是牵引车工,其主要负责使用牵引车将物料输送至装配工位边,并携带空的物料箱返回。

其中操作工的工时核定一般以单箱操作时间作为单个作业循环的单位时间值,即会测定操作工负责的每种排序零件每一箱的标准作业时间,然后根据每小时的箱数流量最终核定出该排序零件的标准工时,再将几类排序零件作业时间进行累加得出岗位作业时间,具体如以下公式所示:

A排序零件流量值 = 每小时的产量×单车用量÷零部件单箱装箱数;

A排序零件每小时作业时间(t1) = 单箱作业时间×流量值;

岗位作业时间 =∑( t1+t2+t3+t4+…)。

而送料工的工时核定则由两部分组成,一部分如同操作工为单箱的空满箱交换的作业时间,另一部分则是其上线的单箱运输时间,如以下公式所示:

A零件料箱更换每小时作业时间(t1) = 单箱作业时间×流量值;

岗位作业时间 = ∑( t1+t2+t3+t4+…) +单次循环 运输时间×每小时的需求循环次数。

其中每小时的需求循环次数可根据最大流量值,最大牵引箱数得出,其中牵引车牵引箱数则是根据道路宽度、转弯半径等因素测量得出的箱数,如通道宽度为5米则最大牵引箱数则为5箱。

在完成针对物流岗位的岗位作业时间测定后,在该时间值的基础上进行适当的调整宽放,故岗位作业标准时间的公式如下:

岗位作业标准时间 = 岗位作业时间 ×(1+宽放系数)。

其中的宽放系数指的是在实际作业过程中考虑到人员的疲劳、喝水及其它必要的行为导致的时间。最终以通用时间(分、秒)的表达方式来确定最终实际操作时间。

最终通过将同一区域内的岗位工时负荷率以一定的约束条件进行工作内容的分配合并,最终可得出初步的岗位数量。

在正式核定岗位时,一般会引入工时负荷率的概念,工时负荷率表示了岗位的忙闲状态,负荷率越高则表明该岗位越繁忙,反之则该岗位较为空闲,最高的负荷率为100%,超过100%说明当前情况下的岗位数量不足,需要增加人员或进行改善降低负荷。同时各岗位之间的负荷率差异也不宜过大,过大的差异会使员工的抱怨随之而来,现场管理的难度增加。考虑到劳动强度,一般建议的工时负荷率在85%~95%,单一岗位的工时负荷率公式为:

岗位工时负荷率 = 岗位作业标准时间/60×100%。

通过将各岗位的工时负荷以工时平衡墙的形式展示可从中找出存在的不经济、不均衡和不合理的现象,同时通过对整个物流工作流程的分析,发现问题并加以排除,以达到提高劳动生产率和精益改善的目的[6]。以下将阐明某整车厂总装车间2工段所对应的生产物流超市岗位测算和优化改善的作为实例分析。

2 应用分析

某总装车间2号工段涉及的排序零件共计9大类,排序零件号总数为42个,如图4所示。生产物流超市的位置与工段平行,因此送料工的行车路线为环线,较为理想。

图4 工段排序大类统计

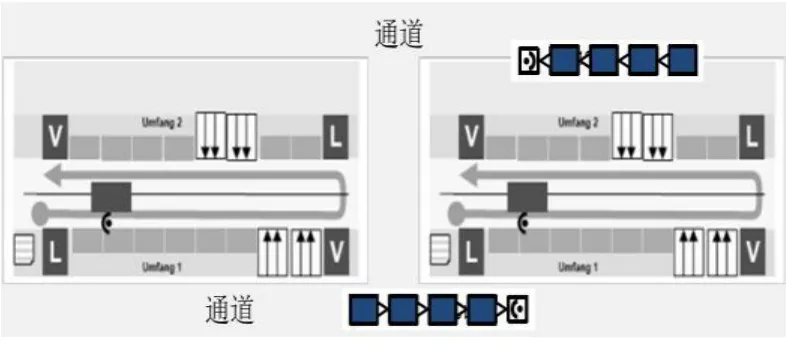

而在生产物流超市内部,需要进行排序的零部件物料分布在两侧,中间为物流人员的排序通道,进行排序时由人工推动排序专用料架并根据排序单据将正确的物料放置在排序料架上直至完成排序作业。所有的排序工操作流程的起点与终点都会在同一位置,形成一个封闭循环,没有由于空程走动而导致的浪费,这样的布局形式符合及精益的理念,如图5所示。

图5 生产物流超市内部布置图

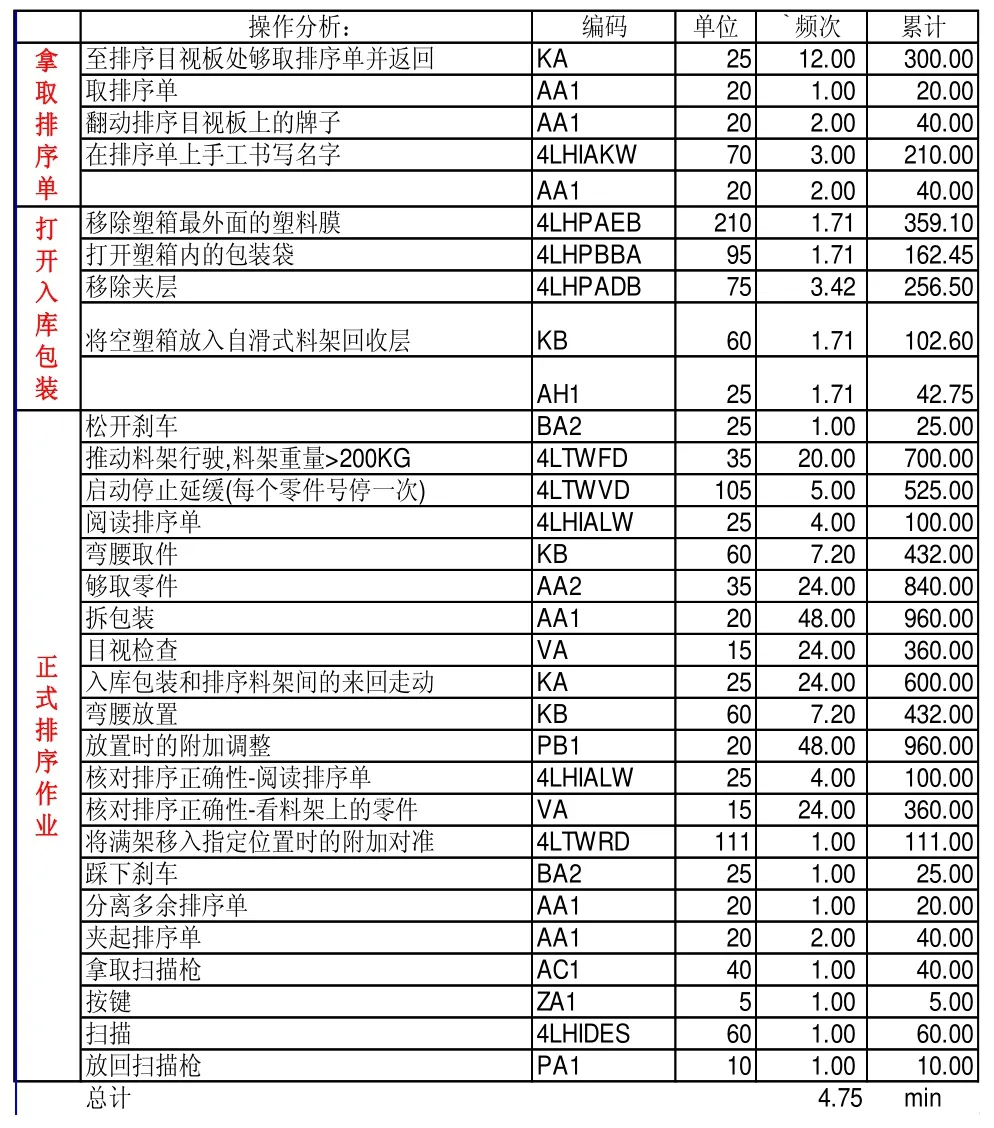

运用物流预订系统对该超市内部涉及到的排序操作工及牵引车工进行工时核定。在核定排序操作工的岗位数量时,需要核定每种排序类别的单箱作业时间,以左B柱上部为例,该排序类别共计涉及5种零件号,其入库包装数量为单箱 14个,排序专用料架的装箱数为 24个,每次需要将零件从入库包装内拿取出来并按拉动顺序放置入排序专用料架中。在进行工时测算时,则结合应用了MTM-UAS和上文提到的组合权方法,具体的单箱作业时间测量见表1。

表1 左B柱上部单箱作业时间工时测算

其中的测量单位为MTM中的标准单位TMU,TMU与通用时间秒的换算方式为1比0.036,换算得出该零部件的单箱作业时间最终为4.75分钟/箱。后续通过计算可得出该零件每小时的作业时间。

左B柱上部每小时作业时间(t1) = 4.75×(60×1÷24) = 11.88分钟

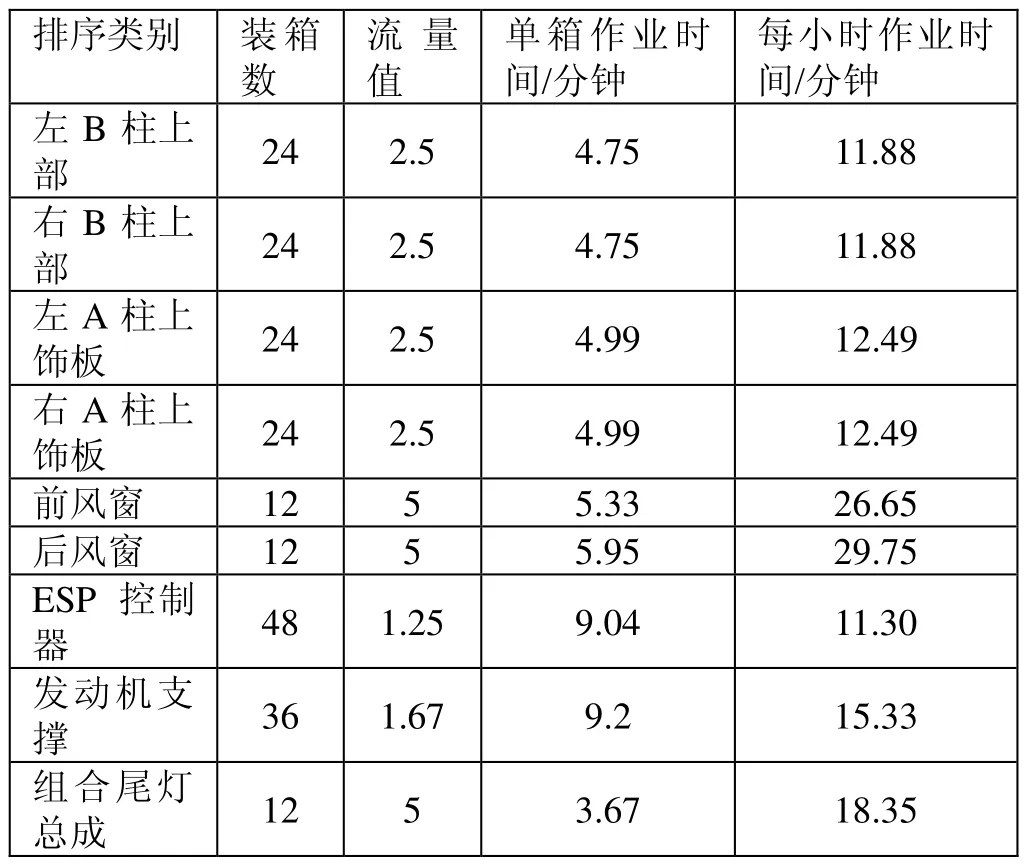

对2工段其余排序零件以此进行测算可得出相对应的每小时作业时间,如表2所示。

表2 2工段排序零件每小时作业时间统计

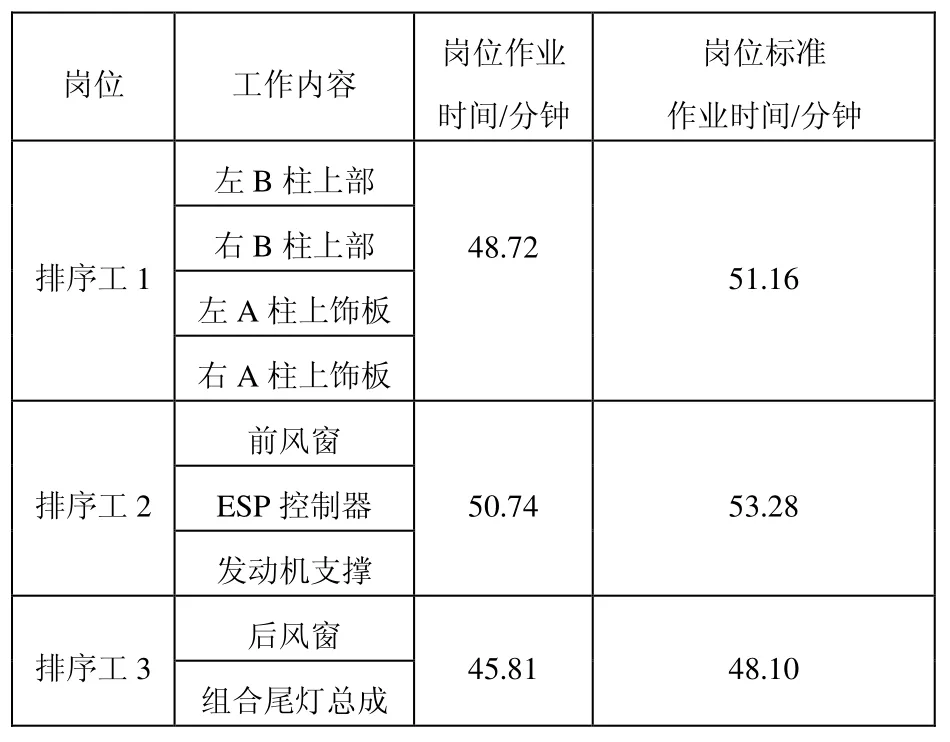

最终通过工作分配和作业时间累加可得出的岗位作业时间,同时考虑宽放系数1.05得到岗位标准作业时间, 2工段排序岗位需求测算如表3所示。

表3 2工段排序岗位需求测算

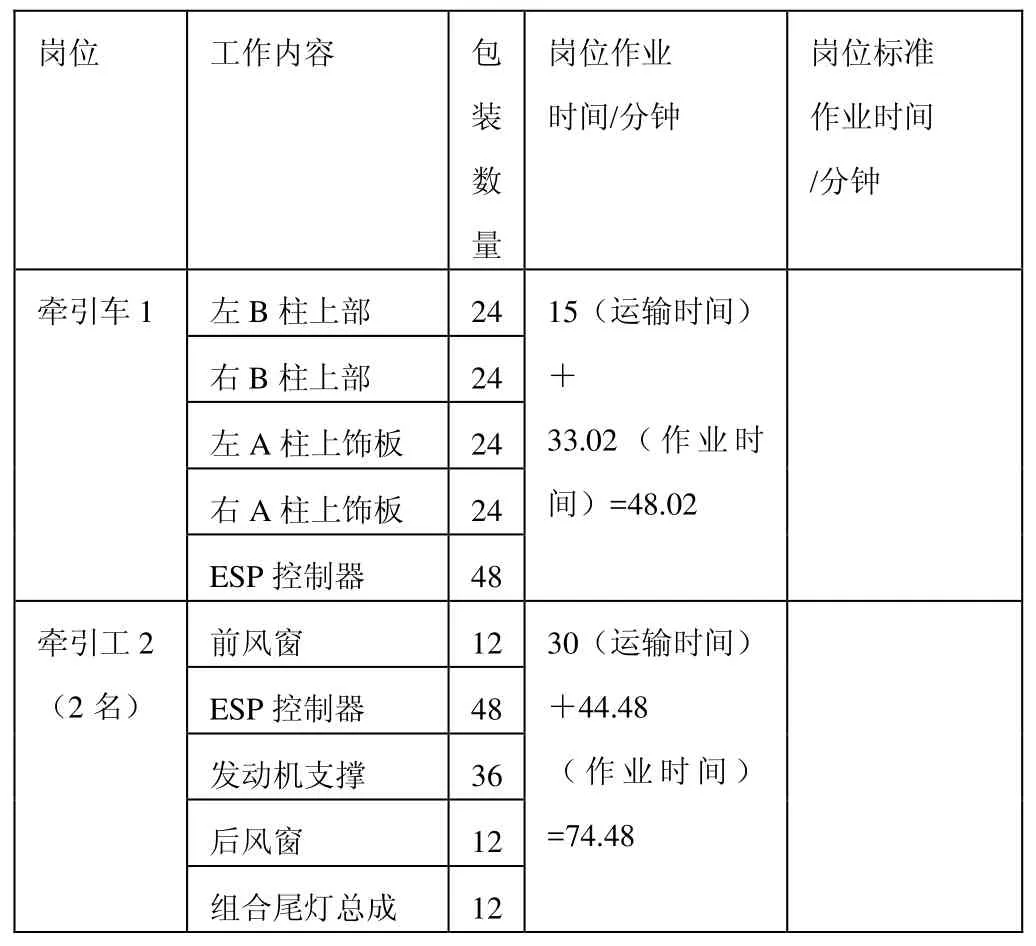

牵引车工的岗位测算方式基本类似,但在进行工作内容的分配及组合时需要考虑到包装数的因素,一般情况下,牵引车工负责的零部件包装数应尽可能的保证成倍数关系,如12与24,12与36,而24与36进行组合时由于运输频次的差异,会导致额外运输次数,即不宜组合在一起。2工段的单圈循环距离约为500米,单次循环的运输时间为6分钟,表4为2工段牵引车岗位需求测算。

表4 2工段牵引车岗位需求测算

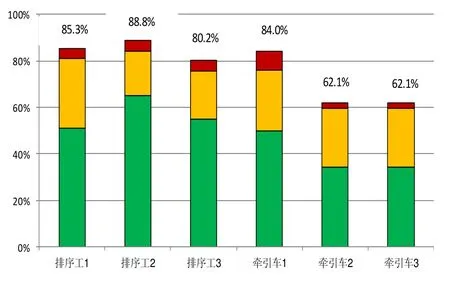

完成岗位数测定和岗位标准作业时间测量后,对标准作业时间中的各项步骤时间以增值、必要非增值、浪费一一进行区分,如走动时间可作为必要非增值时间,而弯腰等违反人机工程的动作时间则可算作明显的浪费。同时计算各岗位的工时负荷率,以工时平衡墙的形式进行表现,通过工时平衡墙能够更好的发现岗位配置和工作内容分配的问题,以便开展后续的改善活动,如图6所示。

图6 2工段物流岗位工时平衡墙

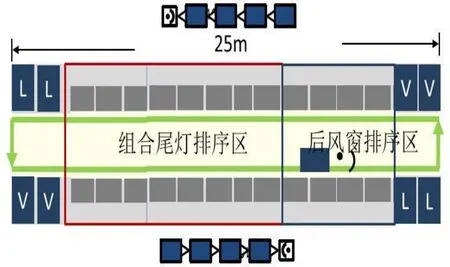

从平衡墙中我们可以观察到,排序操作工岗位的工时负荷率虽然较为理想,各岗位之间的负荷差异也未超过10%,但是牵引车2与牵引车3的工时负荷率仅60%,与排序工3的负荷率相比,差异值超过了20%,但由于排序工与牵引车工分属不同的岗位类型,无法通过简单的工作内容分配和转移来实现优化的目的,因此可考虑通过流程和布局的调整。如图7所示,优化前组合尾灯及后风窗的排序区布置,排序完成后的料架及对应的空料架放置在两侧,中间为零部件的暂存区域,左右两侧的距离为25 m,对于排序操作工而已,这样的布局在作业过程中可循环作业,即开始作业点与结束作业点一致,符合精益要求,对于操作工时也较为节约。但是对于牵引车工这样的布局方式并非理想,在其进行空满箱更换的作业过程中,牵引车工将车辆停放在中间位置,并需要将料架推行较长的距离至存放点或需要采用多次车辆停靠的方式将牵引车停靠在靠近料箱位置,无论哪种方式,对牵引车工来说都涉及到工时的浪费,并不精益。

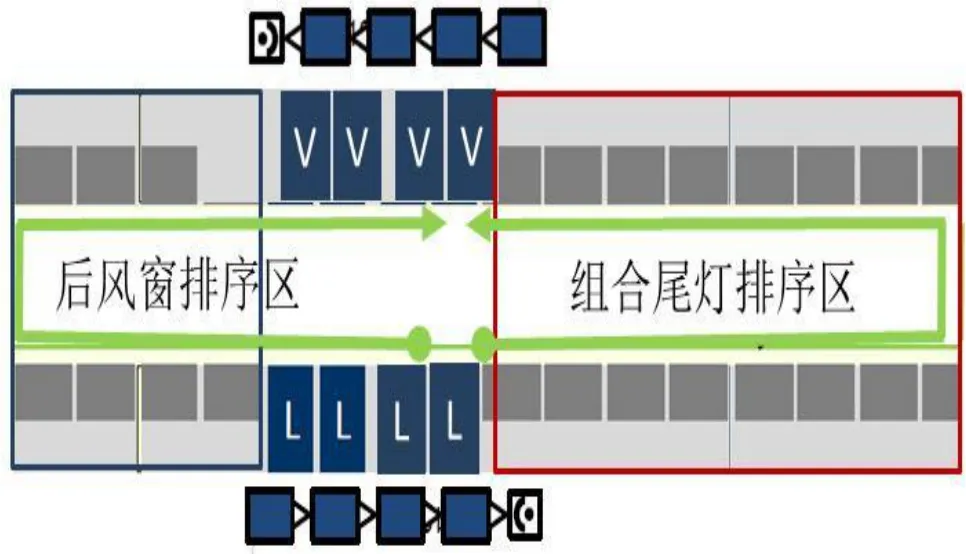

图8为优化后的排序区布局,布局上进行了一定的调整,将组合尾灯总成和后风窗的空料架和完成排序的料架集中放置在同一区域内,同时将零件的暂存区则布置在对应两侧,对于负责该零部件排序的操作工3而言,其作业过程依旧为循环作业,不影响其作业时间。对于牵引车工而言,由于料架存放位置较为集中,因此对于空满箱更换的作业带来了极大的帮助,牵引车工仅需将牵引车停靠在料架存放区域附近,并将料架推行很短的距离即可完成更换空满箱的作业内容,其工时也有进一步的优化的空间,该布局方式在这种情况下也更符合精益理念。

图7 组合尾灯总成、后风窗排序区布局(优化前)

图8 组合尾灯总成、后风窗排序区布局(优化后)

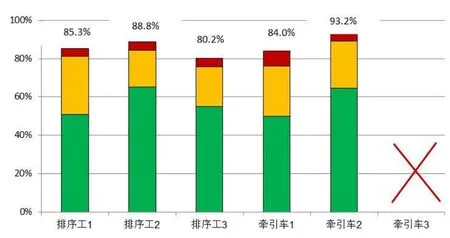

图9为优化后的工时平衡墙,原先工时负荷率较低的两个牵引车岗位可优化为1个,相关岗位的工时负荷率从原先的60%左右提升至了93%,区域内的劳动生产率提升16.7%,效果显著。

图9 2工段物流岗位工时平衡墙(优化后)

3 结语

通过使用物流工时预定系统结合流量值、运输距离等参数可对规划状态下的整车厂总装车间生产物流超市内的相关工作内容进行测量,并通过工作内容分配、组合方法核定相关的岗位数量,同时通过工时平衡墙等工业工程工具可较为清晰地发现规划状态下的问题,并针对性对相关问题点进行优化,从而使规划方案更符合精益思想以尽可能地避免在日后正式投产的状态下为纠正改善该问题所需要付出的成本及额外的代价。