晶圆激光划片技术简析

2018-12-14高爱梅张永昌邓胜强

高爱梅,张永昌,邓胜强

(中国电子科技集团公司第四十五研究所,北京 100176)

随着激光器及相关光学元件制造技术的发展,为激光加工设备的开发提供了强大支撑,极大地促进激光微加工应用的广度和深度。晶圆划片是将制作好图形的晶圆按切割道分割成单一芯片的过程。随着芯片设计及制造技术的升级,对半导体封装工艺提出新的需求。如:超薄硅晶圆、低k介质晶圆、含悬梁薄膜结构的微机电系统(MEMS,micro electro mechanical system)器件晶圆、硬脆碳化硅晶圆、软脆碲锌镉晶圆等,使得晶圆划片工艺面临新挑战,需求促进设备加工手段升级。本文较全面地介绍了几种主流的晶圆划片工艺,结合实际案例,分析其优缺点和适用领域。

1 激光半划

1.1 激光开槽+砂轮切割

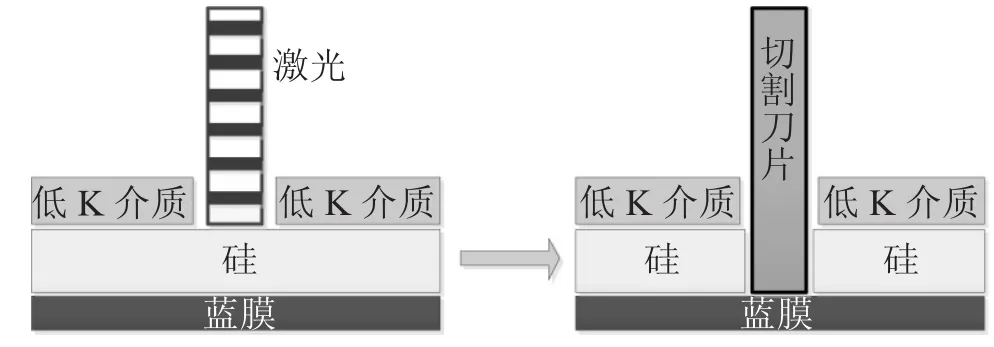

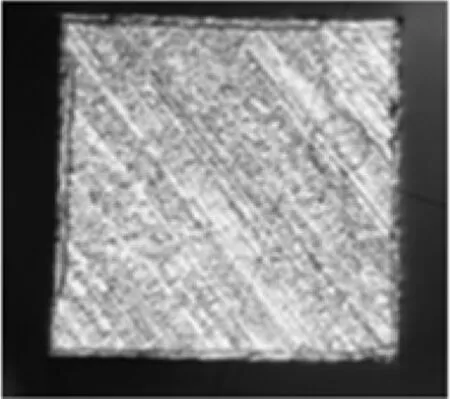

随着芯片特征尺寸的不断缩小和芯片集成度的不断提高,为提高芯片速度和降低互联电阻电容(RC)延迟,低电介常数(低k)膜及铜质材料逐步应用在高速电子元器件上。采用砂轮刀具切割低k膜一个突出的问题是膜层脱落,通过使用无机械负荷的激光开槽,可抑制脱层,实现高品质加工并提高生产效率,激光开槽完成后,砂轮刀具沿开槽完成硅材料的全切割,工艺过程如图1所示,切割效果如图2所示。

图1 激光开槽+砂轮切割工艺

图2 低K介质膜切割断面图

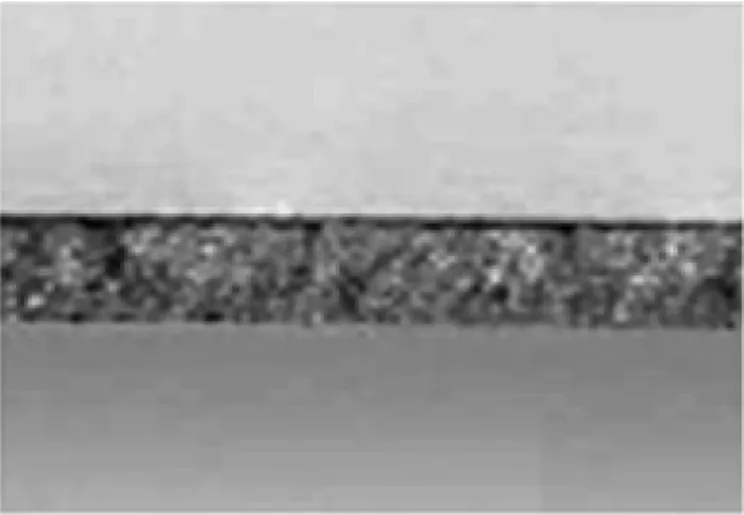

此外,激光开槽也可用于去除硅晶圆表面的金属层。当切割道表面覆盖金、银等金属层时,直接采用砂轮切割易造成卷边缺陷,切割效果如图3所示。可行的方法是通过激光开槽去除切割道的金属覆盖层,再采用砂轮切割剩余的硅材料,边缘整齐,芯片质量显著提升,切割效果如图4所示。

图3 砂轮全切割

图4 激光开槽+砂轮切割

1.2 激光半切+裂片

激光半切适用于解理性较好的材料加工,激光划切至一定深度,然后采用裂片方式,沿切割道产生纵向延伸的应力实现芯片分离。这种加工方式效率高,省掉了贴膜去膜工序,加工成本低。

以GPP(玻璃钝化二极管)工艺为代表的分立器件硅晶圆是半导体器件的一大类(如图5所示),主要应用在二极管、三极管、可控硅、整流桥等器件领域,随着相关产业需求的急剧增长,对器件的生产效率、产品质量都提出了更高要求。目前,行业内都采用了激光半切+裂片方式进行芯片分割,由于晶圆正面的切割道有玻璃钝化层,工艺要求从晶圆背面划切,为了简化工艺流程,晶圆背面一般不做光刻图形,这就要求设备具备底部对准功能,对位晶圆正面,激光从晶圆背面划切(如图6所示)。常规的硅晶圆厚度280 μm,采用光纤激光划切,速度150~200 mm/s,一次划切至2/3到3/4深度,然后采用碾压式裂片方式,一次完成整个晶圆的芯片分离,是一种高性价比的工艺方法。切割效果如图7所示。

图5 GPP硅晶圆

图6 晶圆背面划切道

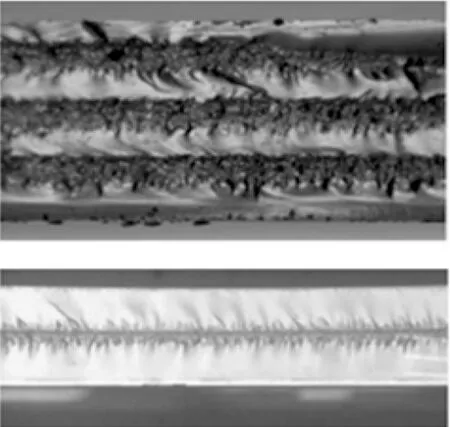

氧化铝、氮化铝、碳化硅等硬脆材料,由于莫氏硬度高,采用砂轮刀具切割效率非常低,且容易产生崩边,切割1 mm厚的氧化铝陶瓷,速度仅为0.5~1 mm/s。采用激光全切割会产生大量熔渣,影响器件性能。利用这种材料解理性较好的特点,采用激光半切后,通过裂片的方式依次沿切割道分离芯片。以1 mm厚的氧化铝陶瓷为例,采用波长1 064 nm的脉冲光纤激光切割至1/3深度,速度200 mm/s,裂片后芯片断面干净无熔渣。切割形貌如图8、图9所示。

图7 晶圆划切断面

图8 氧化铝切割表面

图9 氧化铝切割断面

1.3 激光半切+背面减薄

对厚度小于100 μm的薄型硅晶圆切割过程中易产生破裂,生产中可以调整工艺顺序,先切割再减薄,采用激光半切割后再进行背面研磨,去除掉多余厚度的材料,采用该技术可以降低背面崩缺,提高芯片抗折强度,减小薄型晶圆破损的风险。

2 激光全切割

激光全切割是采用激光一次或多次完全切透晶圆,如图10所示,主要应用在薄硅晶圆、化合物半导体、背面附金属膜的晶圆、金属铜、钼等,切割断面如图11、图12所示。该方法工艺流程简单,可以实现高速高品质切割。由于激光聚焦光斑的有效焦深范围内都能够进行切割,在保证完全切透晶圆的时候,蓝膜也会被划伤,影响后续的扩膜。因此,选择高损伤阈值的切割胶带非常重要。

图10 激光全切割

图11 砷化镓切割断面

图12 铜切割断面

3 激光隐形划切

激光隐形划切是将激光聚焦作用在材料内部形成改质层,然后通过裂片或扩膜的方式分离芯片。表面无划痕、无粉尘污染,几乎无材料损耗,加工效率高,适合于材料昂贵、抗污染能力差的器件生产,划切完后无需清洗。能够进行隐形划切的材料有蓝宝石、玻璃、砷化镓、碳化硅、钽酸锂、薄硅晶圆、硅基MEMS器件等。典型的案例是采用砂轮切割一片100 mm(4英寸)碳化硅晶圆(芯片1.5 mm×1.3 mm)需6 h左右,而且切割槽较宽,造成严重的材料浪费和刀具磨损。而采用激光隐形划切方式,仅需20 min,切割线宽小于5 μm,芯片设计中切割道预留可以更窄。根据材料的解理特性和厚度不同,结合裂片工艺,进行单层或多层划切。比如对90 μm厚的蓝宝石晶圆,一层改质层即可裂开,对90 μm厚的碳化硅晶圆,需要7-11层改质层才可以裂开,如图13、图14所示。

图14 蓝宝石隐切断面

4 异形芯片切割

当前,在半导体产业较低利润率的压力下,为提高竞争力,芯片设计工程师不断追求更高的材料利用率。切割线总长越短,晶圆面积浪费越小,在芯片面积一定的情况下,周长最短的是正六边形密排。一个晶圆上能生产六边形芯片数量比同样尺寸的四边形芯片数量多15%,对于大功率LED芯片,设计成六边形还会产生更大的光能输出量。但多边形结构给晶圆划切带来挑战,加工中首先通过图像识别定位和位置计算,将切割道解析成夹角为60°的三组直线段,划完一组,工作台旋转60°再划第二组,依次划完整个晶圆,如图15所示。

图15 异形芯片切割轨迹

在芯片样品设计阶段,为降低试验成本,往往在一个晶圆上混合排列多种尺寸规格的芯片,一般成周期性单元分布。划切时需要设定晶圆尺寸、街区宽度、单元周期、每个单元中的街区间隔等参数,确定从某个单元的第一道街区开始划,对同批次晶圆,可直接调用该参数进行加工,如图16所示。

图16 不规则分布芯片切割轨迹

对于柔性基底的晶圆,由于生产过程中的材料变形,造成芯片不规则分布,常规的激光划片机无法满足加工需求。针对工艺要求有两种实现方式,沿芯片外轮廓切割,保证每个芯片尺寸一致,加工完后需要单独清理剩余的残渣;第二种方式是沿着街区的中心切,不会有残渣,但切割完后的芯片尺寸不一致。不管哪种方式,都需要结合XY工作台移动,逐块完成整个晶圆的全幅面扫描,对扫描获得的每一帧图像,采用模板匹配的方法识别出每个芯片的中心位置和旋转角度,计算获得加工轨迹信息。最终振镜沿芯片的切割轨迹完成整个晶圆切割,如图17、图18所示。

图17 绕芯片外形切

图18 沿切割道中心切

5 结束语

晶圆划片是芯片生产工艺中的重要工序,根据材料和工艺需求的不同,选择合适的划片方式非常重要。本文结合工艺试验案例,较全面的分析了几种主流划片工艺的特点和适用领域。随着加工技术的进步和深入研究,还会有更先进的划片方式,为创新半导体封装工艺提供设备支撑。