注剂式带压密封夹具厚度计算分析

2018-12-13李浩荣闫振汉

李浩荣,闫振汉,陈 庆

(吉林化工学院 机电工程学院,吉林 吉林 132022)

“带压密封技术”上个世纪六十年代发展和完善于工业发达国家.其英文名称是:“On line leak sealing[1]”最初直译为“在线密封”.目前我国的技术法规、现行国家标准均采用“带压密封”作为规范文化件的首选术语[2].带压密封技术最早起源于美国,1920年美国人克莱·弗曼在纽波特的造船厂开发了在管道带压下泄漏密封的方法,并对其进行了其他行业的扩展[3].国内从20世纪80年代开始才研究不停产带压堵漏技术,1986年中石化总公司委托兰化研究院开发这项技术,最终形成我国的一套不停产带压堵漏技术[4,5].到目前为止带压堵漏技术已经从当时的只能封堵少量常温常压介质到现在的已经能够封堵300多种介质,操作温度范围从-195~900 ℃,操作压力从真空~60 MPa[6,7].目前我国在带压密封注剂工器具研制方面获得了数十项国家专利及数项国家级重点产品,处于国际领先水平;现场施工技术和密封注剂研制方面在国际上处于先进水平;但是此项技术关于夹具厚度计算公式一直存在疑义,理论研究和实验论证相对滞后,亟待能有更科学的夹具设计理论.

1 夹具的设计准侧

由于夹具在注剂式带压密封技术中起着至关重要的作用,它的设计优劣将直接关系到动态密封作业的成败、密封注剂的消耗量以及现场操作时间等多项指标.因此,在对夹具的设计制造过程中应遵循下列准则[8].

(1) 良好的吻合性.泄漏的缺陷部位的外部形状是多种多样的,要求设计制作的夹具形状必须能与泄漏部位的外部形状达到良好的吻合.

(2) 足够的强度和刚度.夹具在承受注剂压力、泄漏介质压力和安装应力等叠加应力作用下,不允许有任何的破坏现象发生,所以夹具要保证足够的强度和刚度.

(3) 合适的密封空腔.夹具与泄漏部位之间必须有一个封闭的密封空腔,以便于注射和包容密封注剂,维持足够的阻止泄漏的密封比压.密封空腔的宽度应当超过泄漏缺陷的实际尺寸20~40 mm左右,密封空腔的高度,即形成新密封结构的密封注剂的厚度,一般应在6~15 mm之间,特殊情况还可以加厚.

(4) 接触间隙严密.夹具与泄漏部位外表面接触部分的间隙应有严格的限制,以防止塑性极好的密封剂外溢.接触间隙应符合表1参考数据.

表1 夹具与泄漏部位接触间隙参考数据表

2 无力矩薄膜理论夹具强度计算公式

根据《固定式压力容器安全技术监察规程》规定:带压密封专用固定夹具,可以选用GB150《压力容器》所规定的壁厚计算公式来设计夹具的壁厚.公式中的压力值还必须考虑注剂过程中密封注剂在空腔内的流动、填满、压实所产生的挤压力特殊规律予以修正[9].如式(1)所示[10]:

(1)

式中:δ为夹具刚度计算壁厚,mm;D为泄漏法兰的外径,mm;P为夹具设计压力,MPa;φ为焊缝系数;[σ]t为泄漏介质温度下夹具材料的许用应力,MPa.

上述公式分析方法采用的是内压容器无力矩薄膜理论,在应用这一公式进行夹具的强度计算时,必须同时满足无力矩理论的4个条件:

(1) 带压密封夹具应具有连续曲面.

(2) 带压密封夹具上的外载荷应当是连续的.

(3) 带压密封夹具边界的固定形式应当是自由支承的.

(4) 带压密封夹具的边界力应当在夹具曲面的切平面内,要求在边界上无横剪力和弯矩.

3 弯曲梁变形理论夹具强度计算公式

密封注剂在夹具封闭空腔内的流动绝不是牛顿型液体,而是非牛顿型粘弹体.目前的密封注剂按照流体力学,应分为两大类,一类是非牛顿型宾汉类密封注剂,另一类是非牛顿型假塑性类密封注剂.在这两种非牛顿流体的作用下,夹具内的应力分布是非均匀的, 必须选择有力矩理论进行分析,同时认为夹具的破坏形式主要是丧失刚度.目前较为合理的夹具力学模型是将夹具看成一组弯曲梁,在带压密封操作时分别受到弯矩M和压力P的作用,将其简化模型,根据材料力学弯曲梁建立的强度条件得出公式,如式(2)所示[11]:

(2)

式中:δ为夹具刚度计算壁厚,mm;D为泄漏法兰的外径,mm;P为夹具设计压力,MPa;b为法兰副连接间隙,mm;B为夹具宽度,mm;[σ]t—泄漏介质温度下夹具材料的许用应力,MPa.

4 夹具厚度对比及Abaqus有限元软件分析

以GB/T 9115.1-2010 PN4.0 MPa突面对焊钢制管法兰为计算对象,结构如图1所示.取中压饱和蒸汽,其操作压力为P=2.3 MPa,温度为220 ℃,夹具材料选择:Q235-C钢板,[σ]t=103 MPa.由结构图1可知,法兰副的连接间隙为2f+垫片厚度,查GB/T 9115.1-2010知连接间隙为b=7 mm,则夹具的宽度可取B=37 mm,夹具的设计压力P=7.3 MPa.

图1 突面对焊钢制管法兰结构图

4.1 夹具计算厚度与实际厚度对比

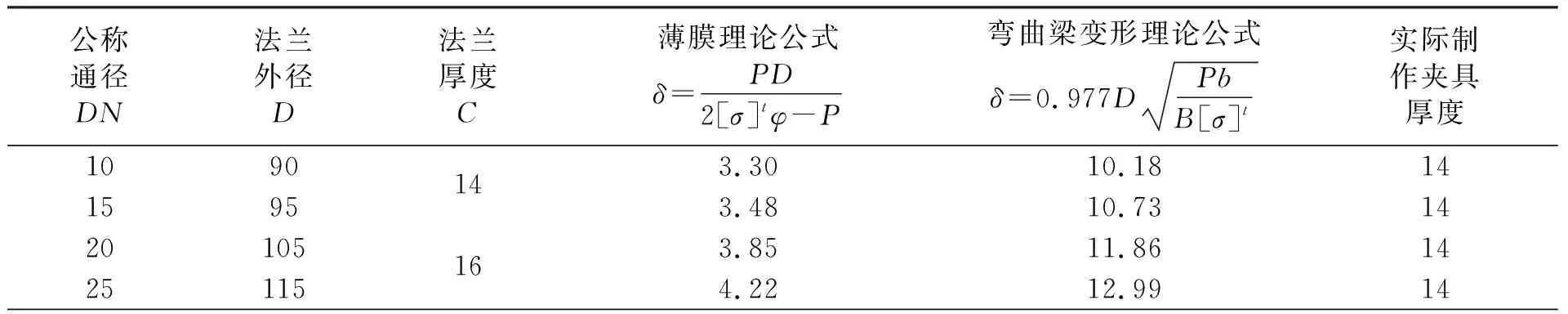

运用以上两大公式分别对不同尺寸法兰泄漏的夹具进行厚度计算,并与实际夹具应用制作厚度做对比.计算结果及对比如表2所示.

表2 无力矩薄膜理论和弯曲梁变形理论计算厚度对比表(单位:mm)

续表2

公称通径DN法兰外径D法兰厚度C薄膜理论公式δ=PD2[σ]tφ-P弯曲梁变形理论公式δ=0.977D PbB[σ]t实际制作夹具厚度32140185.1415.8216401505.5016.951850165206.0518.652065185226.7920.902280200247.3422.60241002358.6226.5526125270269.9130.51301503002811.0033.90322003753413.7642.37402504503816.5150.85503005154218.9058.19553505804621.2865.54604006605024.2274.5865

4.2 夹具Abaqus有限元软件分析

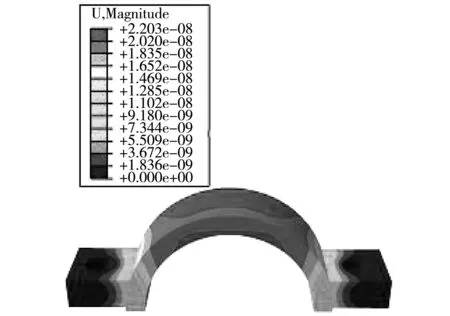

用Abaqus有限元分析软件分别对用无力矩薄膜理论和弯曲梁变形理论夹具强度计算公式计算的厚度以及实际制作夹具的厚度进行理论验证分析.以法兰外径D=90 mm为例,选择建立密封夹具整体结构的1/2模型为研究对象,模型对称面设置对称约束,对两边耳板施加固定约束.设置参数如下:单元类型为C3D8R,泊松比0.3,弹性模量2.1×105MPa,对夹具内壁施加均布压力P=7.3 MPa.分析结果如图2所示.

图2 无力矩薄膜理论夹具设计分析图

从图2可以看出,采用无力矩薄膜理论计算公式设计的壁厚为3.3 mm的夹具,在施加均布压力后,夹具圆弧部分受到较大的周向拉应力,产生应力集中,致使夹具发生变形甚至断裂,与实际的夹具设计厚度相差甚远.

图3 弯曲梁变形理论夹具设计分析图

图4 实际制作夹具设计分析图

从图3采用弯曲梁变形理论计算公式设计的壁厚为10.18 mm的夹具和图4实际制作壁厚为14 mm的夹具的分析图可以看出,整体受力状态以及受力部位走向都相差甚小,说明采用弯曲梁变形理论公式计算设计的夹具和实际应用几乎接近,比较符合实际的应用情况.比较不同情况下夹具发生的位移形变量可知,采用无力矩薄膜理论计算公式设计的夹具发生位移形变量是实际制作夹具的两倍之多,而采用弯曲梁变形理论计算公式设计的夹具发生位移形变量与实际制作夹具几乎相同,而带压密封夹具的失效主要是位移而丧失密封性能.本文以泄漏法兰外径D=90 mm为例,做了上述分析,其他尺寸法兰泄漏分析过程与上述相同.

5 结 论

综上述分析可得以下结论:

(1) 采用无力矩理论计算公式计算的夹具壁厚与实际制作夹具的壁厚相差甚远,不适合实际应用.

(2) 采用弯曲梁变形理论计算公式计算的夹具壁厚与实际制作夹具的壁厚比较接近,符合实际应用,但还需进一步完善.

(3) 夹具的计算厚度S与泄漏法兰副连接间隙b、设计压力P及泄漏法兰外径D成正比,与材料许用应力[σ]t及夹具的宽度B成反比.