时速400 km动车组车体侧墙焊接模拟仿真及变形控制研究

2018-12-13王亚男

王亚男

(中车长春轨道客车股份有限公司,吉林长春130062)

0 前言

高速列车制造是高铁事业发展的一个重要环节。现阶段,国内外高速列车车体主要是由铝合金型材拼焊而成[1]。铝合金热膨胀系数较大,焊接过程中会产生较大的焊接变形,且在提速与减重的需求下,对铝合金型材的壁厚进行减薄设计会进一步增加焊接过程中的变形收缩,对拼焊后的车辆尺寸造成很大的影响[2-4]。本研究对时速400 km铝合金车体侧墙部件进行焊接变形与控制研究。为降低实际焊接试验带来的工艺损耗,采用焊接模拟仿真计算与实际焊接试验相结合的方法,使用法国ESI公司开发的焊接专用数值模拟软Weld-Planner进行计算[5],并对比模拟结果与实际焊接结果,以测试模拟仿真准确度以及分析与控制焊接变形。

1 试验方法

1.1 车体侧墙结构组成

时速400 km动车组车体侧墙由5块6系铝合金型材拼焊而成,正反各4道焊缝。侧墙结构示意如图1所示,为满足提速减重要求,型材壁厚为2.8~3.5 mm,此结构的侧墙在拼焊过程中将产生较大变形。

图1 侧墙结构示意Fig.1 Side wall structure

1.2 焊接模拟仿真

建立长4 mm的侧墙模型,抽取中面后对其进行网格划分。为提高计算精度,在焊缝处以及靠近焊缝的热影响区位置采用细化网格的方式,网格最小单元设定1 mm。为减小计算量,在远离焊缝的母材位置使用大网格划分[6-7],最大单位为10 mm,在一块型材上采用网格密度渐变方法,越靠近焊缝网格密度越大,最终划分网格数量为658 104个,如图2所示。

图2 侧墙网格示意Fig.2 Grid diagram of side wall

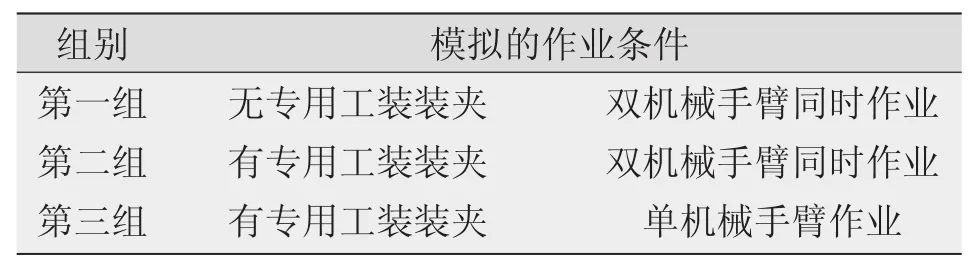

模拟仿真分3组进行,仿真设置对比条件如表1所示。第一组在模拟时只设置一处固定节点,目的是模拟焊接过程中的无专用工装状态,观察侧墙的焊接变形趋势及变形量大小。第二组模拟在工装夹具固定下的侧墙焊接变形趋势及变形量大小,工装夹具的固定位置与实际焊接过程中固定位置一致。4 mm长的试验模型装夹点为4处,左右两侧各两处。第一组和第二组的对比分析专用工装夹具对侧墙焊接变形的影响如图3所示。在实际焊接过程中因生产效率的需要通常采用双臂机械手同时焊接两道焊缝,第一组和第二组试验采用两道焊缝同时焊接的方式,第三组模拟试验则模拟实际生产过程中的异常,在一个机械手臂损坏的条件下使用单机械手臂进行作业的情况,即每一道焊缝单独进行焊接,对比观察第二组与第三组的变形趋势和变形量的不同。第二组与第三组的焊接顺序示意如图4所示。

表1 模拟作业条件对照Table 1 Simulation condition

图3 装夹条件示意Fig.3 Clamp condition diagram

焊接模拟试验完毕后,根据结果分析进行侧墙实物焊接试验,以对比模拟仿真结果与实际焊接结果的差异性,并确定反变形方式和反变形量。

2 模拟仿真结果分析

模拟仿真使用Weld-Planner进行,首先导入划分好的侧墙网格模型,然后提取出模型中所有焊缝。根据实际设置相应参数,材料属性为Al-Mg-Si,电弧作用平均宽度为5mm,装夹方向为UX→UY→UZ,焊接顺序按照1.2节中的分组进行设置。参数设置完成后进行模拟计算。

图4 焊接顺序示意Fig.4 Welding sequence diagram

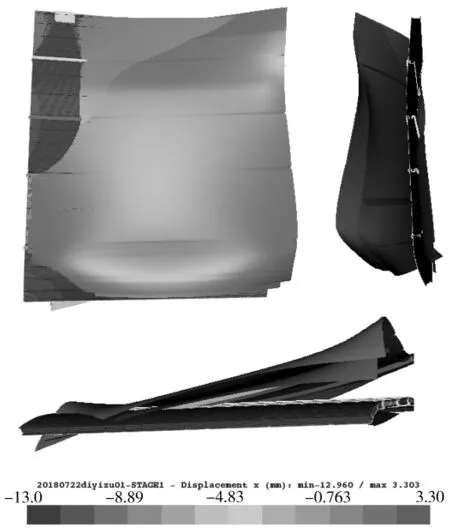

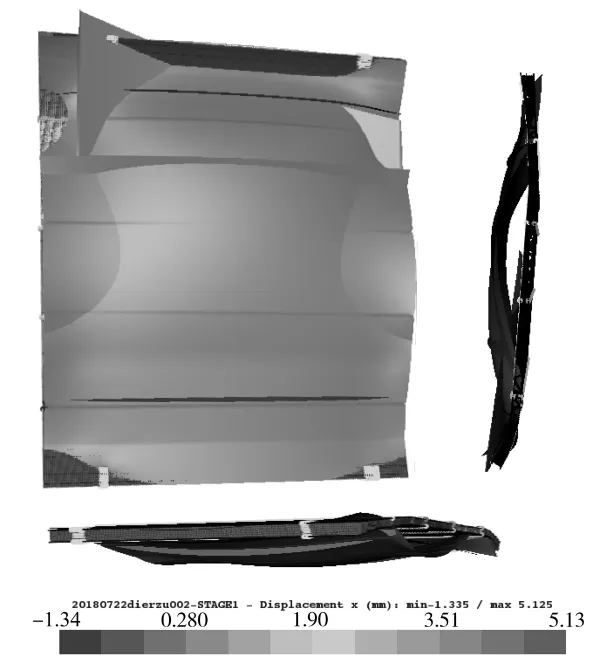

计算完成后查看结果,第一组试验结果如图5所示。侧墙在无专用工装状态下变形趋势为向正面翘曲,局部呈现波浪弯曲,且随着焊接的前进,翘曲越来越大,波浪弯曲也越来越严重。在焊缝收弧位置焊接变形量达到最大,为13 mm。第二组试验结果如图6所示,侧墙变形呈现中间向反面拱的均匀圆弧形,最大变形量为5.125 mm,分布在最中间型材上,靠近最开始焊接的两道焊缝,这是由于先焊接的焊缝周围约束较小,收缩移动自由,焊接变形较大,后焊接的焊缝受到其他焊完焊缝的约束,收缩受到限制,变形减小。而在焊缝前进方向上,侧墙变形量大小一致,没有呈现明显的增加或减小趋势,这主要是由于工装压紧的作用,工装在焊缝前进方向上固定点均匀分布,导致焊后变形量均匀一致。

截取断面上的点进行变形量分析,截取位置如图7所示,自上而下选取9个点,序号为1~9(圆圈标记位置),第一组与第二组试验变形量的对比如图8所示,工装夹具固定可以有效降低焊接变形,变形最大处变形量降低60.6%。使用工装夹具对上型材与下型材进行固定夹紧可以使焊接变形呈现对称的拱形圆弧,且在焊接进行方向上变形量均匀。无专用工装状态下的焊接变形大小不均匀,规律不明显,波浪弯曲严重。

图5 第一组模拟计算结果Fig.5 First set of simulation results

图6 第二组模拟计算结果Fig.6 Second set of simulation results

第三组试验结果如图9所示,侧墙焊接变形与第二组形状相似,为中间向正面拱起呈圆弧状,在焊缝前进方向上变形均匀。最大变形量为6.12 mm,但变形最大位置较第二组试验有所偏移,更靠近第一道焊缝位置,分布在第二块型材上。这是由于先焊接的焊缝周围无其他焊缝的固定,变形相对较大,后焊接的焊缝周围已有其他焊缝的固定,变形较小。第三组的变形量略大于第二组,最大变形量增加19.4%。由图8可知,双机械手臂同时作业相比于单机械手臂作业产生的焊接变形形状更对称,变形量更小。

图7 测量点位置示意Fig.7 Position map of measuring point

图8 模拟变形量结果Fig.8 Result of the simulated deformation

对比3组试验结果可知,在第二组模拟试验,即使用工装夹具在上型材与下型材进行装夹,并采用两道焊缝对称同时焊接的条件下,获得的侧墙焊接变形量最小,焊后弯曲形状更规则,最大变形发生在中间的窗间型材,最大变形量5.13 mm,两侧对称逐渐减小,有利于预先进行反变形制作。

3 侧墙实物焊接试验

3.1 试验过程

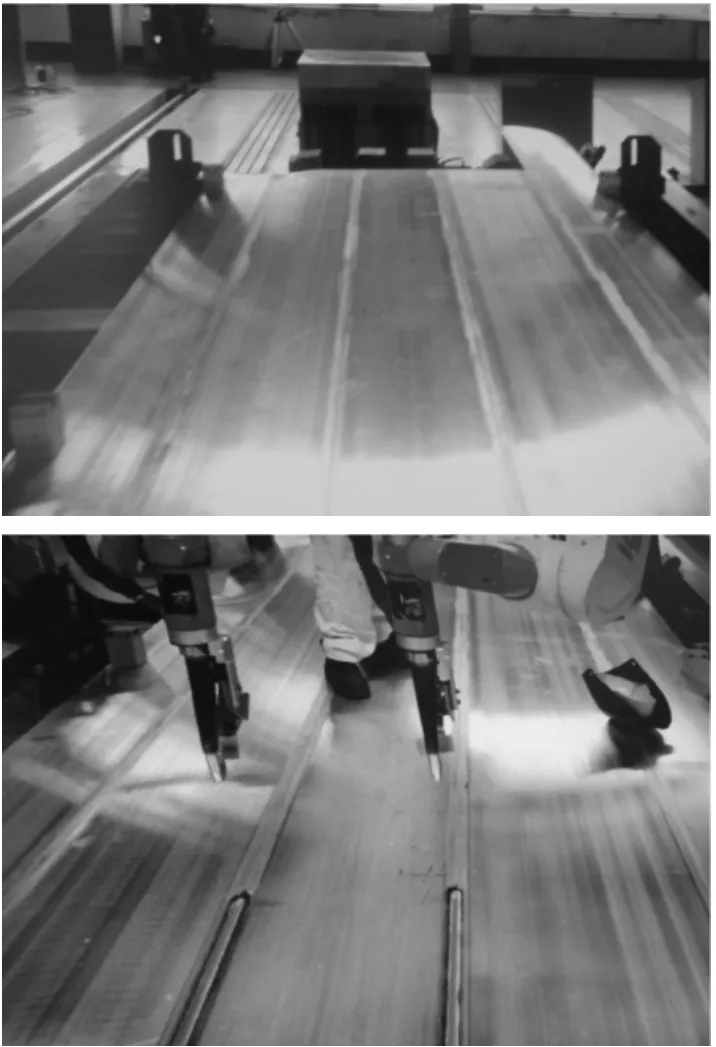

根据前述焊接模拟仿真试验结果对长度4 m的侧墙实物进行焊接,采用第二组模拟试验的装夹条件与焊接顺序,如图10所示,对上下型材进行装夹,使用双臂机械手同时作业。

图9 第三组模拟计算结果Fig.9 Third set of simulation results

图10 侧墙实物焊接过程示意Fig.10 Welding process diagram of side wall

3.2 试验结果与分析

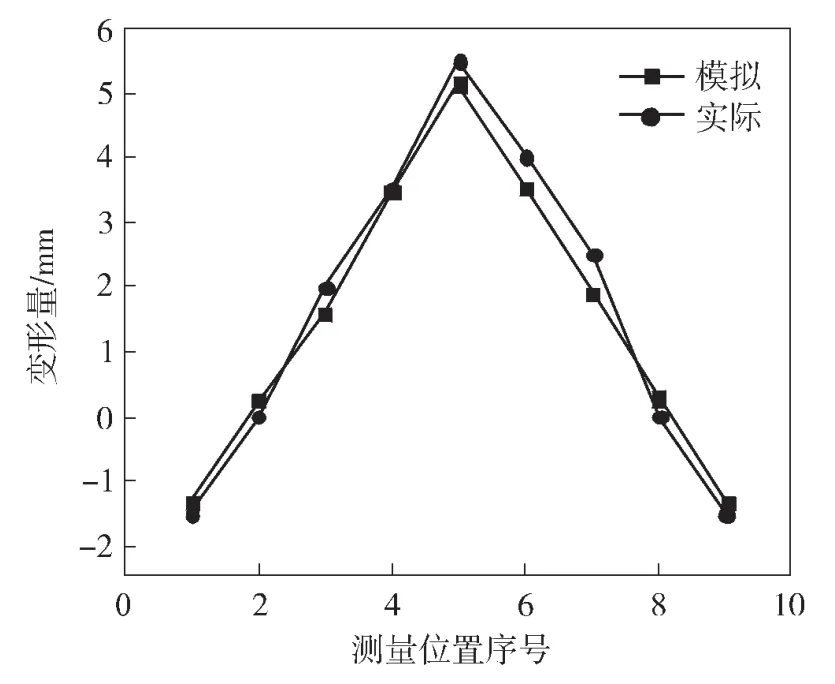

侧墙焊接后变形形状如图11所示。侧墙整体向反面拱起,与侧墙自身的外形弧度相反,中间型材拱起最大,向两侧逐渐减小,与模拟仿真试验得到的焊接变形方向一致。对变形量进行测量,测量点位置选取如图7所示,测量方法如图12所示,制作专用样板,样板与侧墙外弧的理论间隙为10 mm,变形后通过测量实际间隙值来判定实物变形量,测量结果如图13所示。实际焊接变形量与模拟计算结果接近一致,偏差在0.5 mm以内。这说明焊接模拟仿真结果较为准确,应用参考价值较高。

图11 侧墙实物焊接变形示意Fig.11 Deformation of side wall in physical welding

图12 测量实物焊接变形示意Fig.12 Diagram of measuring welding deformation

3.3 反变形预制

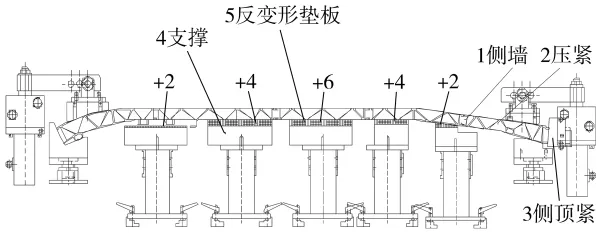

根据模拟仿真计算与实际焊接试验得到的侧墙焊接变形结果进行有针对性的焊前反变形预制,反变形方向设置与实际变形方向相反,具体实现方法为在工装夹具上增加反变形垫板,如图14所示。侧墙组焊之前落入台位,在与侧墙内侧理论弧面形状一致的支撑装置上安装反变形垫板,垫板厚度即为反变形量,由中间向两侧逐渐降低,与焊接变形量趋势保持一致。反变形预制后使用压紧和侧顶紧装置进行装夹,后进行焊接。

图13 模拟与实际焊接变形量对比Fig.13 Comparison of deformation between simulated and actual welding

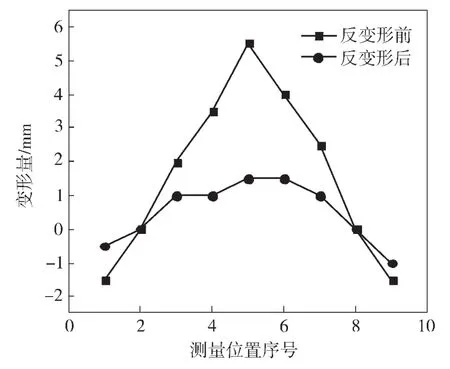

焊后的侧墙变形量减小,最大变形量1.5 mm。反变形后变形量与反变形前的变形量对比如图15所示。可以看出,焊前预制反变形可有效降低焊后变形量,焊前预制反变形最大6mm,反变形量分布为2 mm,4 mm,6 mm,4 mm,2 mm 时,焊后变形可达到1.5 mm。

图14 侧墙反变形预制示意Fig.14 Reverse deformation map of side wall

图15 反变形前后焊接变形量对比Fig.15 Comparison of welding deformation before and after reverse deformation

4 结论

(1)使用有限元对时速400 km侧墙模型进行焊前模拟仿真计算,结果显示双机械手臂同时焊接且有专用工装装夹的情况下焊接变形量最小,变形呈以中间型材为中心向两侧逐渐减小的对称圆弧,且沿焊缝前进方向,变形量保持一致,无明显变化,变形量最大为5.13 mm。

(2)在双机械手臂、有均匀分布的专用工装装夹的条件下焊接侧墙实物,试验结果的变形方向及趋势与模拟计算结果一致,变形量与模拟结果近似一致,偏差0.5 mm以内,变形量最大为5.5 mm。使用有限元软件对焊接过程进行模拟仿真,计算结果与实际吻合,具有较高的应用参考价值。

(3)通过组焊前在工装支撑装置上安装反变形垫板的方式进行焊前反变形预制可有效降低焊后变形,当垫板厚度分布即焊前反变形量最大为6 mm,反变形量分布为2 mm,4 mm,6 mm,4 mm,2 mm时,焊后变形可达到1.5 mm。