海洋平台的尺寸控制分析

2018-12-13谢伟

谢 伟

(海洋石油工程(青岛),山东青岛266520)

0 前言

海洋平台为传统的大型海洋钢结构,结构形式复杂,包含多专业的施工。其中,结构专业为基础专业,后续专业的施工主要在结构专业基础上进行,而结构专业具有杆件强度高、吨位大等特点,其尺寸直接关系到海洋平台的最终完工尺寸。海洋平台尺寸控制应从设计阶段进行,贯穿整个建造过程,受多种因素影响。在此主要按照施工流程来阐述海洋平台的尺寸控制方法及措施。

图1 完工组块(1)

图2 完工组块(2)

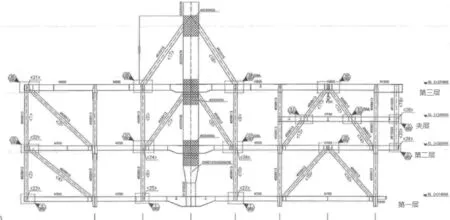

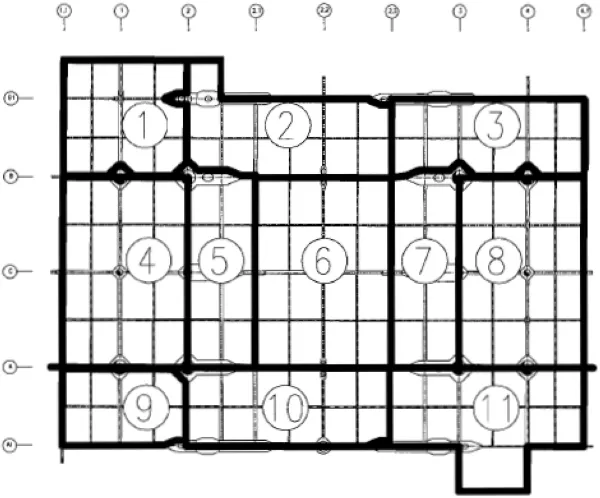

1 设计阶段

在总体设计阶段,根据组块的分层情况(见图3),通常会在建造方案中划分甲板片的分片方式[1],将一整层甲板分成若干个甲板片进行预制,如图4所示,原则上分片宜少不宜多,以减少累积尺寸误差;其次,在现场合拢口设计方面,需要合理设置立柱及型钢的现场合拢口位置,对于现场不易对接的合拢口应在预制阶段进行焊接;再次,项目允许的公差范围通常是组块整体完工后需要满足的公差,因此需将组块完工尺寸的公差进行分解,细化到预制各阶段,制定对应公差范围,从而保证合拢后的整体尺寸不会超出总体公差要求。

在预制方案设计阶段,应对甲板片设置一定的反变形量。甲板片由于自身质量会产生一定的变形,同时,甲板片的运输及吊装也会产生一定的弹性变形,因此在预制方案上应通过综合评估、计算而设置一定的反变形量;其次,预制方案以及图纸上也应设置一定的焊接收缩量以及补偿量。切割、焊接等过程会产生一定的母材消耗,因此,需提前结合母材厚度、类型、坡口型式等要素进行评估,并结合施工经验和施工特点,设置一定的焊接收缩量及补偿量,以抵消切割、焊接等导致的收缩[2]。

图3 组块立面设计图纸

图4 甲板片分片预制方案

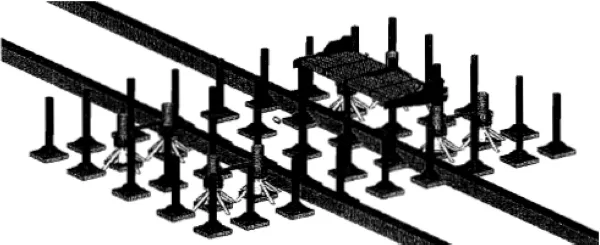

在合拢方案设计阶段,需注意吊装方案及运输、摆放方案的设计。在编制吊装方案时,需要以吊装前的甲板片质量作为依据进行设计。近年来,随着甲板片的一体化[3]程度的逐渐提高,甲板片在吊装前会尽可能多地按照图纸安装多专业的管件、舾装件及设备等,质量会发生较大变化,所以吊装方案一定要以吊装前的最终质量作为计算依据来进行编制。其次,在编制运输、摆放方案时,由于甲板片从涂装车间到总装场地会经过一段距离的运输,且在吊装前还会经过一段时间的摆放,因此,应设计好垫墩数量及摆放位置以保证吊装前甲板片的整体尺寸满足要求,如图5所示。

图5 垫墩布置

2 施工阶段

2.1 立柱预制阶段

立柱通常由多节管拼接而成,因此,为了保证立柱整体的不圆度和直线度满足要求,应严格控制单节管的不圆度和直线度。管子通常由钢板卷制而成,其截面通常不是完美的圆,例如,对于壁厚小于等于50.8 mm的钢管,标准中规定其允许的不圆度最大值为6.4 mm[4],即单节管的最大直径与最小直径差值不能超过6.4 mm。但是为了尽量减小管子拼接成立柱后的总直线度公差,需控制各单节管的不圆度,可采取两种措施:①单节管卷制时,所有管子应采用相同的公差设定,比如规定所有单节管最小直径都为正公差,例如理论直径1 m的管,应确保所有单节管最小直径(一般出现在纵缝附近)都大于1 m,这样在单节管接长时可以有效减少环缝处的错皮,进而保证立柱整体的直线度,图6和图7为立柱接长时出现的错皮;②应尽量缩小单节管卷制的不圆度公差,即采用小于6.4 mm的公差值,可有效提高管拼接成立柱后的整体直线度。现场测量钢管椭圆度如图8所示,现场测量钢管直线度如图9所示。

图6 立柱环缝组对错皮(1)

图7 立柱环缝组对错皮(2)

图8 钢管椭圆度测量

图9 钢管直线度测量(拉钢丝)

2.2 施工顺序

2.2.1 焊接保留

焊接保留分为整体焊接保留和部分焊接保留。对于整体焊接保留,首先由设计进行吊装安全评估,凡是在预制阶段可不焊的杆件均留在总装阶段焊接,如位于两层甲板片之间的斜拉筋,需要与上下层甲板片通过焊接进行连接。在预制阶段,斜拉筋通常会固定在下层甲板片上,而下口可以通过临时结构进行固定而先不焊接,因为焊接导致的变形会改变拉筋的角度及方向,从而导致与上层甲板片的理论位置发生偏离。因此,建议在预制阶段对下口进行临时固定,待上层片吊装就位后整体调整斜拉筋,确保与图纸尺寸一致后再整体焊接,小立柱在预制阶段做整体焊接保留如图10所示。对于部分焊接保留,结合实际施工精度水平由技术人员进行评估,可以在部分杆件的合拢口位置保留一定长度不焊接,合拢并调整好对接杆件的尺寸后再进行焊接,以免合拢时对接杆件的尺寸误差过大,只能通过打开焊缝进行调整。

图10 立柱预制阶段不焊接

2.2.2 夹层片的焊接顺序

在设计阶段,通常会将主立柱分成几段布置在不同层高的甲板片上,随着甲板片预制完成后进行吊装,分成几段的立柱再进行合拢对接。组块通常由几层不同层高的甲板组成,其中有些面积较小的夹层片位于主甲板之间,吨位较小,立柱需要贯穿其中,即夹层片需要与立柱焊接,焊接产生的应力会导致立柱垂直度发生偏离,进而影响下层片立柱上口与上层片立柱下口的对接精度,从而造成错皮。因此,首先应使上层主甲板片就位,然后完成立柱的合拢,最后焊接夹层片。

2.2.3 甲板板焊接顺序

根据设计图纸要求,甲板片上表面通常会覆盖一层甲板板,其焊接顺序将直接影响整个甲板片的尺寸,如果焊接顺序不当,甲板板焊接产生的应力会将甲板片的四个角整体拉起,造成整体水平度超差,所以甲板板焊接须遵循一定的焊接顺序。

甲板板的整体焊接顺序是:先焊接中间区域,再向四周焊接,以避免应力集中。

2.3 立柱尺寸优先原则

在设计阶段,主立柱通常被分成几段安插在各个预制甲板片的环板中,在总装阶段再进行立柱合拢。

立柱合拢的精度直接决定整个组块的施工精度。在甲板片预制阶段,应优先保证安插在甲板片上的主立柱尺寸,即保证立柱之间的跨距以及单个立柱的垂直度,主立柱的尺寸应该不让步于所在甲板片的尺寸控制,主立柱预制阶段垂直度测量如图11和图12所示。

图11 立柱预制阶段垂直度测量(1)

甲板片在预制过程中,本身会产生一定的误差,可能导致立柱与周边环板的间隙超差,但绝不能通过调整立柱来调整间隙。标准上规定,立柱之间的跨距与理论尺寸相比允许有一定的公差范围,但是该公差应该尽可能缩小,不能因为立柱所在甲板片尺寸超差而利用立柱的公差进行找补。

2.4 公差管理

一个海洋平台通常分为十几个甚至数十个甲板片进行预制,不同甲板片往往由不同施工单位负责建造,其施工水平及尺寸控制措施不同,导致各个甲板片的尺寸控制水平参差不齐,给合拢带来很大难度。因此,需要从管理者角度对所有施工单位负责的甲板片预制尺寸进行统一管理。

图12 立柱预制阶段垂直度测量(2)

甲板片预制涉及焊接坡口间隙值的加放和整体尺寸控制,因此从预制第一个甲板片开始,管理者就应该采集关键尺寸数据并加以管控,建立数据库,结合允许的公差范围,逐步总结出最适合的间隙加放值以及焊接收缩量,并在后续甲板片施工时进行统一的间隙值及焊接收缩量的加放。

同时,上层甲板片预制时的尺寸控制要参考对应下层甲板片完工后的尺寸数据,便于二者之间合拢阶段的尺寸匹配。

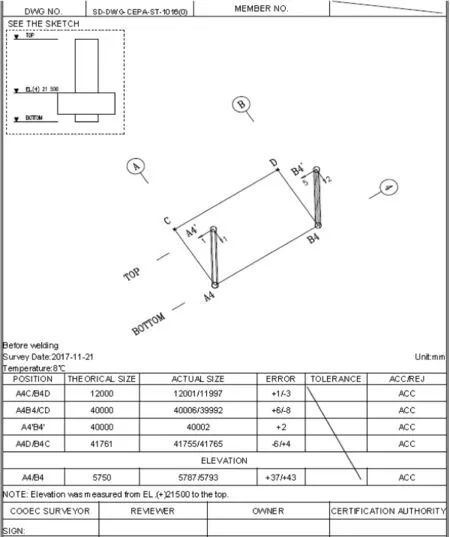

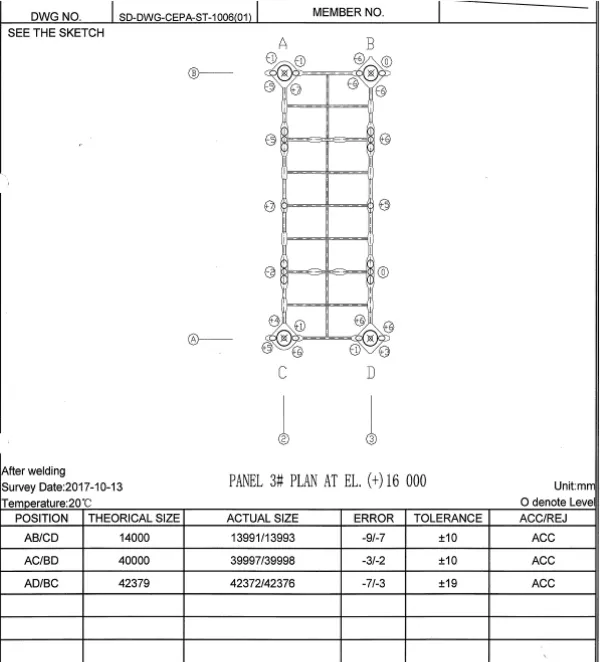

同一层的甲板片需进行统一管理,应记录完工甲板片的焊后尺寸数据,后续甲板片施工过程应参考完工甲板片的数据,以保证同一层甲板片合拢后的整体数据满足总公差要求,甲板片预制阶段的尺寸测量报告如图13和图14所示。

2.5 预制反变形及总装反变形

在甲板片预制过程中,其自重会导致下沉,越接近中心往往下沉量越大,因此需加放一定的反变形量,首先通过设计计算出甲板片的下沉量数据,在施工阶段通过调整局部垫墩的高度(主要是靠近中心位置处的垫墩高度)或采取其他控制措施来抵消甲板片自重导致的下沉量。

在总装阶段,甲板片合拢后会大量安装机械设备等重型结构,会造成组块缓慢变形,同时,由于主立柱通常布置在靠近四个角的位置,组块中心缺乏有效的强支撑,因此,越靠近组块中心,下沉量越大。在总装开始前,应先根据甲板片全部完工后的自重计算可能出现的下沉量,然后在合拢时通过施加反变形量来进行控制,例如甲板片可进行一定倾斜,靠近中心处的位置适当抬高,这样在后续机械设备安装就位后可缓慢地抵消。

图13 立柱垂直度报告(预制阶段)

图14 甲板片水平度报告(预制阶段)

2.6 人员管理

装配工艺以及焊接水平对甲板片的尺寸影响都很大,所以在甲板片预制或者总装过程中,应加强铆工和焊工队伍的培养。首先,通过考核或者考试选拔合适的铆工和焊工组成施工队伍;其次,尽量保持施工队伍的稳定性,同一批铆工和焊工在养成良好且成熟的作业习惯后,不宜大量更换,不同铆工有不同的装配方法,不同焊工的焊接方法也不尽相同,都会对甲板片的整体尺寸产生影响,因此,要求尽可能保持施工队伍的稳定性。

2.7 临时支撑

临时支撑的使用对于控制甲板片变形具有一定作用,它可以灵活应用于多个阶段。在特定位置安装一定数量的临时支撑可以有效减小由于焊接收缩导致的变形,如图15所示。甲板板焊接时,大量的焊接产生的应力导致四角往中间翘起,因此,焊接前和焊接过程中,在甲板片的四个角布置4个一定质量的配重,可以在一定程度上减小由于甲板片焊接导致的变形。临时支撑还可用于施工的其他方面。

图15 半圆管焊接-临时支撑固定

3 测量控制[5]

3.1 方案制定阶段

测量方案应尽可能详细,首先要保证包含组块整体公差及各预制阶段分解后的公差值,其次要细化测量方案,不能只局限于焊前或焊后的整体尺寸控制,要强化过程尺寸的控制理念。

3.2 预制阶段

立柱与环板焊接过程中,应监控立柱的垂直度,发生偏离后应及时通知施工单位停止焊接,调整焊接顺序,保证整体垂直度满足要求,不能等立柱焊完后发现垂直度超差,再通过其他方式进行调整。

甲板片焊接过程中,应多设置几个监控点,例如主梁、次梁以及筋板焊接时,以分解后的公差作为指导,持续监控整体尺寸,一旦发现甲板片跨距或斜跨距超差,立即停止作业,重新制定焊接顺序或其他控制措施,以保证焊后整体尺寸。

3.3 一体化施工

随着施工工艺的改进,如今一体化施工的工艺不断成熟,在结构甲板片焊接完工并测量合格后,通常在车间外进行机械设备、管线支架等附件的安装及焊接,由于杆件较多,焊接导致的变形会造成甲板片尺寸超差,因此应该在一体化施工阶段增加测量监控点。

3.4 运输、摆放阶段

甲板片在吊装前通常会经过运输及在预定地点摆放两个阶段,均可能会出现尺寸变形的情况。

对于运输变形,通常可采用刚性固定以及反变形措施来加以控制,同时合理安排生产区域,尽量避免长途运输。

在吊装前,对于甲板片在预定地点的摆放,应制定合理的垫墩摆放措施,避免由于垫墩数量不足或位置不合理导致的尺寸变形。

在这两个阶段都应增加测量监控点。

3.5 吊装阶段

甲板片通常通过吊机进行吊装,与下层甲板片或相邻甲板片进行合拢,在吊装过程中甲板片尺寸会发生弹性变形,因此需要持续进行测量监控,并分析数据,针对不合格的数据,制定相应整改措施,确保吊装就位前的尺寸满足要求,图16为在现场进行尺寸测量。

图16 现场尺寸测量

4 模拟搭载

随着信息化及智能化施工的普及,施工中大量工作可以借助电脑软件进行预分析。上层片在合拢前,通过采集主立柱等关键位置尺寸,与下层片对接位置的尺寸进行比对,在电脑上进行实际尺寸间的模拟搭载,可以得出各个对接点处数据的匹配程度,根据不同位置尺寸匹配度的不同制定相应的处理措施,提前进行处理:对接口处间隙小的,可以多切余量;间隙大的位置,可以提前进行堆焊;有错皮的,可以通过机械或者火工调整杆件尺寸。这些工作都应在实际吊装前进行,既可以保证合拢过程的顺利进行,又可以避免吊装后的尺寸误差带来更大的成本及工期上的消耗。

5 结论

海洋平台的尺寸控制工作从设计阶段开始直至完工,需要从文件准备、现场施工、过程控制、尺寸测量等各个阶段进行控制,需各相关单位共同参与,严格执行图纸、方案,并不断总结经验,优化控制流程及措施,加强信息化管理,借助软件辅助,以达到理想的尺寸控制效果。