轨道车辆不锈钢车体激光焊工艺研究

2018-12-13牛国营张雪峰

魏 良 ,王 娜 ,石 强 ,王 飞 ,牛国营 ,薛 涛 ,张雪峰 ,孙 英

(1.中车长春轨道客车股份有限公司,吉林长春130062;2.吉林省航测遥感院,吉林长春130000)

0 前言

随着轨道车辆制造业的发展,客户需求成为产品设计和产品制造的重要导向,不锈钢车体具有耐腐蚀性强、塑韧性好和免涂装等特点,备受客户青睐。不锈钢车体激光焊具有传统焊接无法比拟的优势,其焊接强度高,能有效减少缺陷,外观美观,因此备受推崇。

1 不锈钢车体激光焊接技术的特点

1.1 轨道车辆不锈钢车体焊接现状

美国是最早用不锈钢制造轨道车辆的国家,美国巴德公司第一次将激光焊接技术应用到不锈钢车体焊接。其后日本东吉公司致力于不锈钢车体焊接技术的研究,日本川崎公司最早将激光焊应用到轨道车辆车体侧墙焊接方面,德国西门子公司和美国亚特兰大车辆公司等企业也为不锈钢车体激光焊接技术的应用奠定了坚实基础。轨道客车不锈钢车体不仅具有强度高、耐用性好、环保性高及再生性高等特点,同时具有车体牢固性好、外观精致、使用寿命长和焊接效率高等优势,逐渐受到行业人士的追捧[1]。

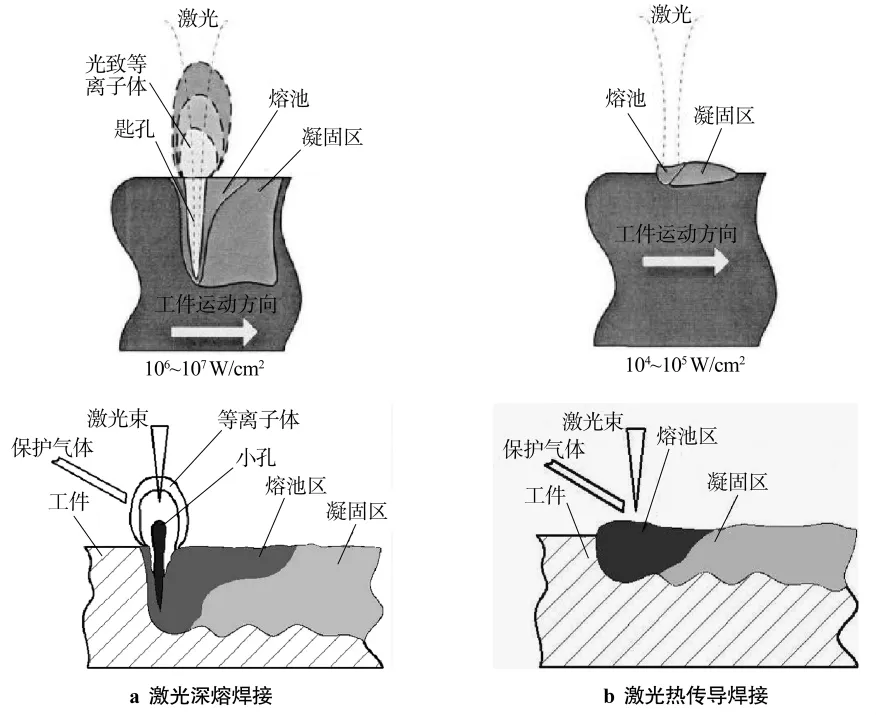

1.2 激光焊接原理及特点

激光焊是将光强较高的激光束辐射到焊接工件表面,通过激光与工件材料的相互作用,使材料熔化形成焊缝连接的一种焊接技术,按激光输出功率密度可分为激光深熔焊和激光传导焊两类。在深熔焊中,激光功率密度大于1×105W/cm2时,在大热熔下释放大量热量,金属直接被熔化形成焊缝。在热传导焊中,激光功率密度小于1×105W/cm2时,在小热熔下释放热量无法熔化工件表面的金属,其热量通过热传导方式传递到内部金属组织。激光焊原理如图1所示。其特点是:焊接速度快、焊接能量高、热影响区域小、环保性能好和设备自动化水平高等。

图1 激光焊接原理

1.3 激光焊与电阻点焊的优缺点比较

激光焊焊缝是连续的,电阻点焊焊缝是点式结合的,相比电阻点焊,激光焊的优势有:

(1)焊接过程中无须添加焊材,通过激光使两基材相互作用结合;可进行单面焊接,较电阻点焊双面焊接,焊接预留焊边量减少,可大幅度减轻车体质量,有助于车体轻量化设计。

(2)焊接热熔高,焊接热影响区小,热变形小,车辆车体美观性好,外观对比如图2所示。

(3)焊接速度快,焊接基材变形量小,连续性焊缝,车体钢结构淋雨密封性高;激光光束集中,容易控制,可达性好,可进行特殊环境和特殊区域焊接[2]。

图2 激光焊与电阻点焊外观对比

激光焊的缺点为:

(1)作为新型焊接技术,缺乏一套有效、成熟的焊接指导体系。

(2)焊接设备昂贵,维修成本及维修费用高,设备维修人员技能要求高。

(3)原材料要求高,表面不平度应控制在0.1mm以内,焊接错台不超过0.1 mm,增加原材料成本。

(4)焊接程序复杂,制造工艺难度大,工装成本投入较大,导致车辆产出比低。

1.4 激光焊接影响因素

激光焊接的影响因素包括:激光焊接设备的激光工序、设备焊接速度、工件的进入角度和焊接搭接方式等主要工艺参数;不锈钢车体的焊接方法对焊接质量的影响;激光焊接的焊缝熔深、熔宽及接头组织影响。

2 不锈钢车体焊接试验材料和方法

2.1 试验材料

轨道车辆常用钢材选材如表1所示。

表1 车体主要材料

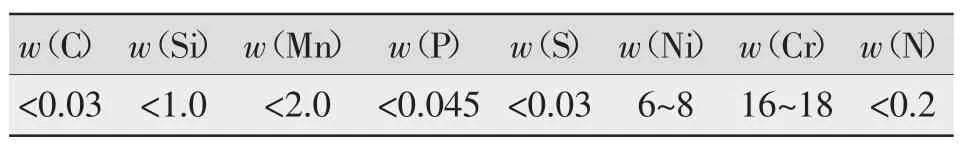

常用SUS301L奥氏体不锈钢的化学成分和力学性能分别如表2、表3所示。

2.2 试验设备及方法

2.2.1 焊接设备

设备主要包括龙门激光焊接系统、自动控制系统、激光器、激光焊头、激光功率检测装置、光纤传输系统、工装、气体保护装置、水冷系统、烟尘处理系统、焊接作业区安全保护间和安全装置等[3]。焊接龙门为桥式结构,承载立柱与激光防护房采用整体化设计,移动龙门横梁的X轴轨道安装在立柱和激光防护房上部。承载立柱具有足够刚性和稳定性,承载立柱数量和间距设计合理,保证龙门焊接系统实现高速稳定的焊接作业。控制系统应用于各轴联动运行、激光器、龙门激光焊接系统和焊接参数等的管理,在程序中断或是控制电源被切断的情况下,储存程序状态和焊接位置,具有在线示教及离线编程功能实现自动操作焊接,并配备离线编程的硬件及软件设施。采用不小于17寸彩色显示屏,具有中、英文两种操作界面,并能够实现中、英文快速切换。设备具有友好的人机对话界面,能够实现高效便捷的操作控制,并具有远程诊断功能。激光焊接设备如图5所示。

表2 SUS301L奥氏体不锈钢的化学成分 %

表3 SUS301L奥氏体不锈钢的力学性能

图3 激光焊接设备

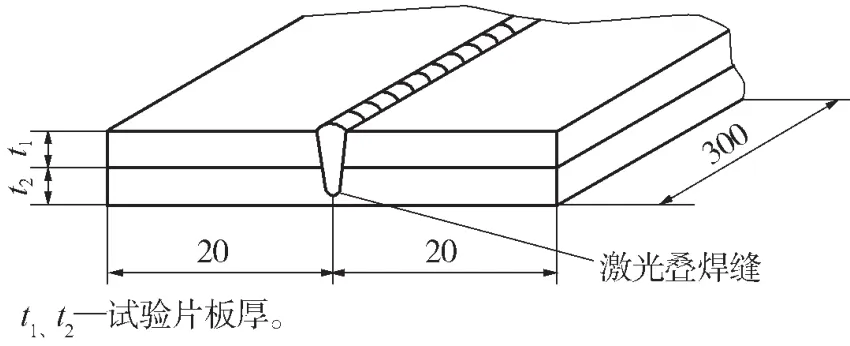

2.2.2 激光焊接头端面试验方法

根据不锈钢轨道车辆选材,一般采用墙板厚度为0.6~2.0 mm薄板进行激光叠焊接头端面试验,需检测叠焊下板熔深和叠焊接头熔宽,判断焊缝是否满足使用要求,从而进行不锈钢轨道车辆产品激光叠焊工艺评定或工艺参数优化。

(1)激光焊接试件。

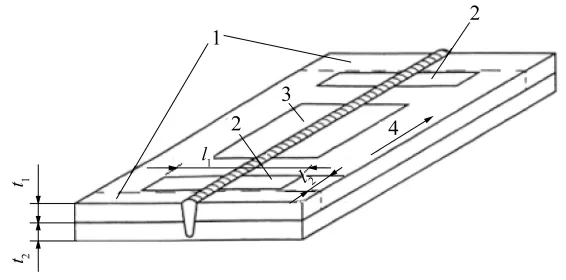

试件由试验片焊接而成,试验片的形状及尺寸如图4所示。

图4 试验片形状及尺寸

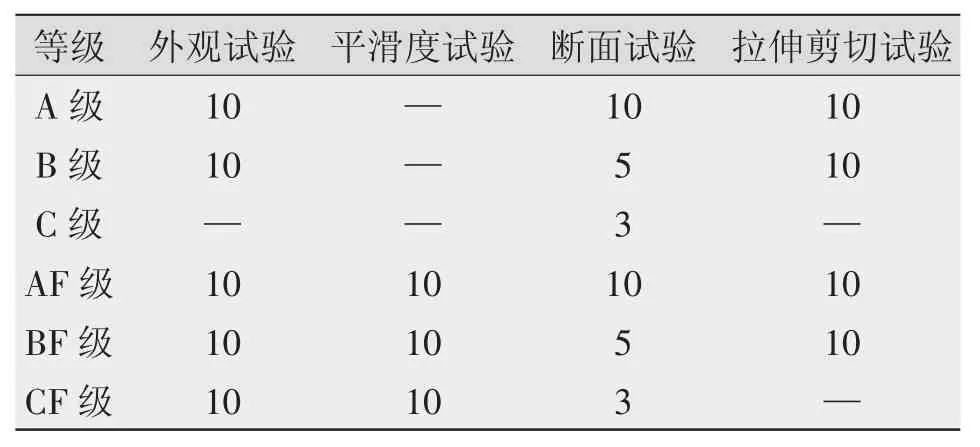

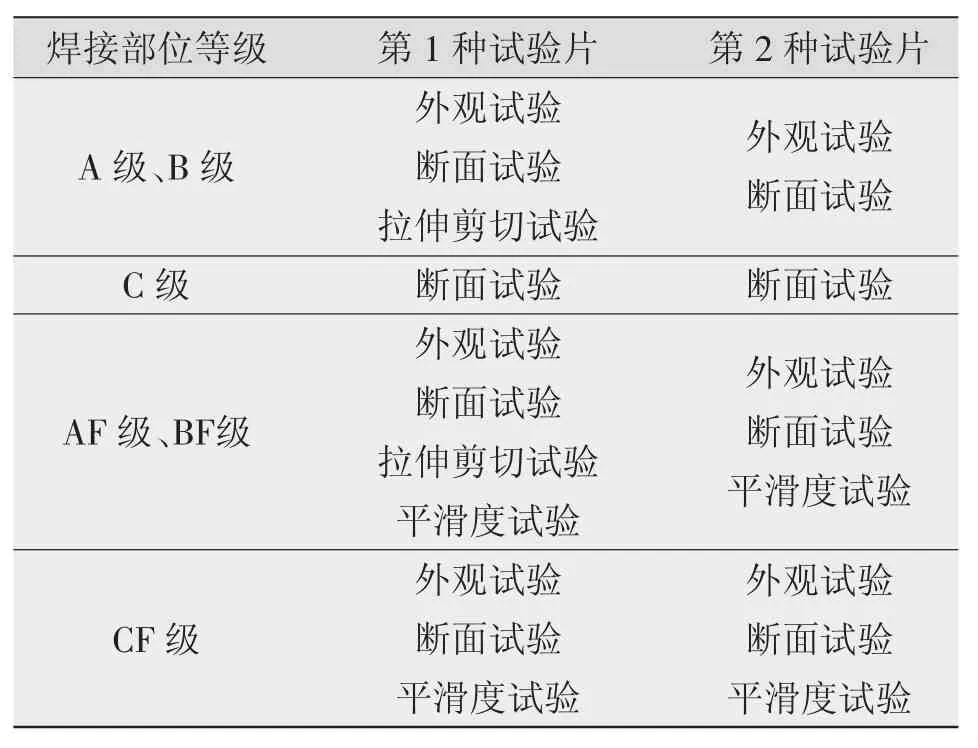

试验片数量和试验项目分别如表4、表5所示。

表4 试验片数量

表5 试验项目

(2)激光焊取样。

针对与板面垂直的断面进行取样,位置如图5所示。选择冷切割方式以确保对被检验表面不产生变形和相变影响。

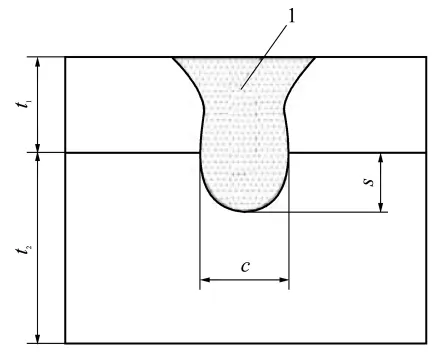

(3)叠焊下板熔深及叠焊接头熔宽的测定方法。

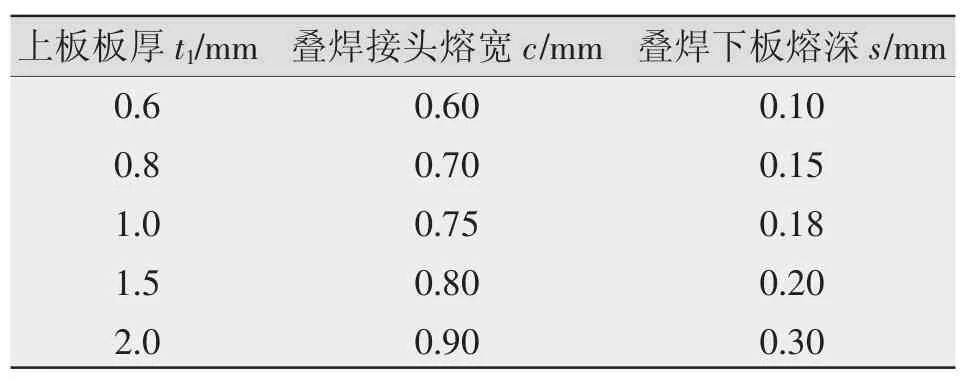

测定叠焊下板熔深及叠焊接头熔宽,如图6所示。焊件接头板厚不同时,t1为上板板厚。叠焊下板熔深、叠焊接头熔宽值不小于表6中的规定值即为合格[3]。

2.2.3 激光焊接头标准疲劳试件的剪切拉伸疲劳试验

按照选取的叠焊金属板材,在室温大气环境下进行叠焊的单段激光焊接头标准疲劳试件的剪切拉伸疲劳试验,载荷比为0~0.2。将剪切疲劳试件安装在疲劳试验机夹头之间,施加循环拉伸载荷的疲劳力进行试验测试[5]。循环载荷为F,最大载荷为Fmax,最小载荷Fmin,载荷幅度为ΔF,平均载荷Fm,载荷比为 R。其中:ΔF=Fmax-Fmin,Fm=ΔF/2,R=Fmin/Fmax。

图5 取样位置

图6 激光叠焊缝断面

表6 激光叠焊接头熔宽、叠焊下板熔深最低标准值

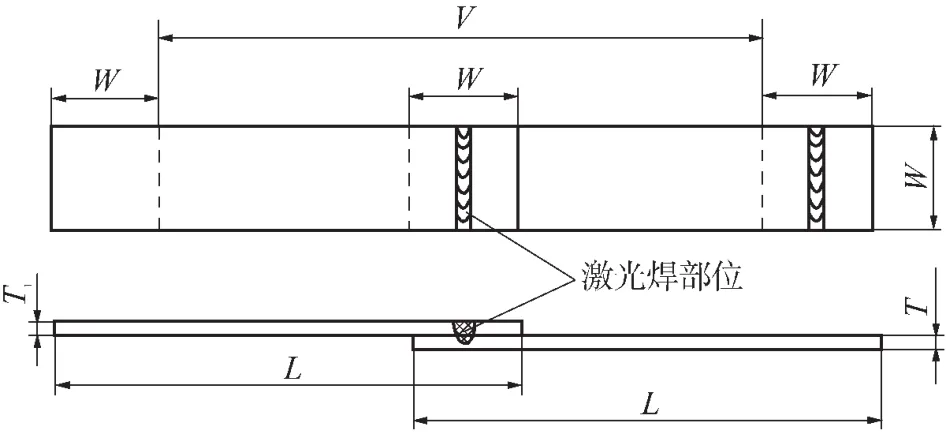

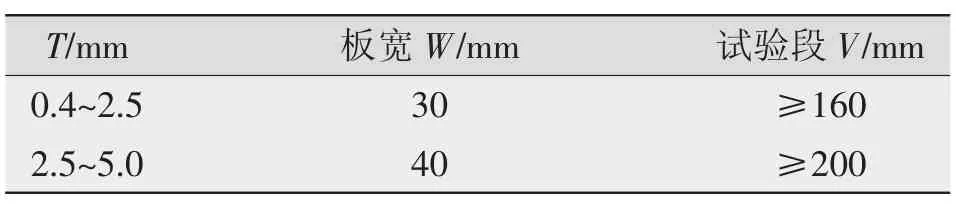

试件是由2块等长的宽度W、厚度T(T1≤T)的试板焊接而成,如图7所示。重叠长度、夹持长度与宽度相同,试验段长度为V。

2.2.4 试验数据分析

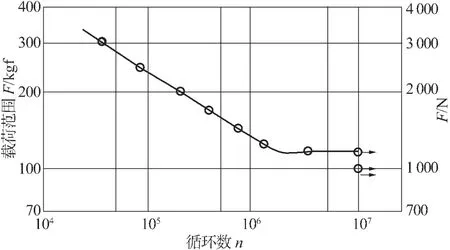

选取12根试件分析载荷受力情况,绘制F-n曲线,R应小于或等于0.1,相邻两个载荷范围的比(F-n曲线的倾斜部分)为1.1~1.5,疲劳极限附近为1.05~1.2;每个载荷范围需要2个以上有效试件;试验中载荷参数应同步调整;试验频率为3~60 Hz;载荷范围(N)有效数字为3位。循环数从达到指定载荷范围开始计数。纵轴为载荷范围,横轴为循环数,采用双对数或单对数坐标绘制,F-n曲线如图9所示。

图7 试板与试验件形状

图8 试验片制作样图

表7 试件与试件尺寸

图9 F-n曲线

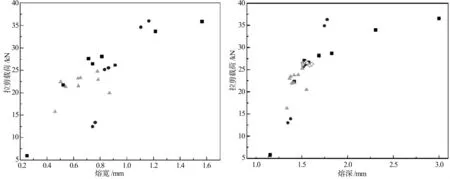

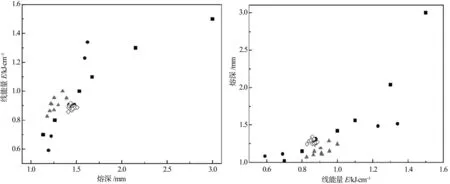

不锈钢激光焊接接头的力学性能拉剪载荷大于等于18 kN,激光焊接线能量是影响不锈钢搭接接头焊缝背面质量与力学性能的主要因素。焊缝熔宽、熔深与搭接接头拉剪载荷的关系如图10所示。可以看出,随着焊缝熔宽、熔深的增加,激光焊接头的力学性能呈上升趋势。因此,可采用焊缝熔宽、熔深间接评价接头的力学性能(拉剪载荷)。熔宽、熔深与焊接线能量的关系如图11所示。

图10 熔宽、熔深与搭接接头拉剪载荷的关系

3 结论

通过对SUS301L不锈钢搭接接头的疲劳性能进行研究,得出以下结论:

(1)激光焊试样接头的拉剪载荷均大于20 kN,满足技术要求。接头断裂模式主要有上、下板结合面的焊缝断裂模式和热影响区断裂模式两种。当能量较低时,拉剪试样在上、下板的结合面断裂;当能量较高时,拉剪试样在热影响区断裂。

(2)在高载荷条件下疲劳裂纹在焊缝和下板中扩展,断裂于焊缝;在中、低载荷条件下,疲劳裂纹在下板中扩展,扩展方向近似平行于板厚,断裂发生在2 mm厚的下板。

(3)焊缝熔深与焊缝熔宽均随着激光焊接能量的加大而增大。焊缝背面氧化变色程度与焊缝熔深有关,熔深越大氧化变色越明显。

图11 熔宽、熔深与焊接线能量的关系