可拆装PE-RT低温热管蓄冷装置及其使用碳氢制冷剂的蓄冷效果

2018-12-12刘金光刘文瑶王世清宋庆武姜文利李

刘金光刘文瑶王世清宋庆武姜文利李 飞

LIU Jin-guang1 LIU Wen-yao2 WANG Shi-qing1 SONG Qing-wu3 JIANG Wen-li1 LI Fei1

(1. 青岛农业大学食品科学与工程学院,山东 青岛 266109;2. 青岛蔚蓝生物集团有限公司,山东 青岛 266101;3. 日照职业技术学院海洋工程学院,山东 日照 276800)

(1. Food Science and Engineering College, Qingdao Agricultural University, Qingdao, Shandong 266109, China; 2. Qingdao Vland Biltech Group Co., Ltd, Qingdao, Shandong 266101, China; 3. Marine Engineer Department, Rizhao Polytechnic College, Rizhao, Shandong 276800, China)

热管通过填充介质的相变完成微小温差高效热传递,被誉为“热的超导体”[1-2]。近年来,热管技术发展迅速,已广泛应用于航天器冷却[3]、冻土路基保持[4]和自然冷能制冷食品冷藏库建设等领域[5-6]。氟利昂制冷剂是低温热管常用的制冷工质,其热力学特性稳定[7],具有较大的单位容积制冷量和良好的导热性、启动性[8],但有导致全球变暖的劣势。碳氢制冷剂仅包含元素C、H,属于天然制冷剂,是氟利昂的理想替代冷剂,其ODP(消耗臭氧潜能值)为零,GWP(全球变暖潜势)极低;制冷更迅速,且充注量仅为氟利昂的1/3;无腐蚀性,材料兼容性良好[9-10],能够实现真正环保。碳氢制冷剂在欧洲和亚洲许多国家已有广泛应用:如R600a替代R12用于家用冰箱;HCR22替代R22和R404a用在果蔬保鲜和制冷仓[11],刘金光等[12]用HCR22替代R22用于低温热管,发现两者制冷效果相当,但碳氢制冷剂的充注量更少。

制冰及果蔬保鲜等食品方面用途的低温热管管材常用无缝钢或铜等金属材质,金属管材导热性好,耐腐蚀,但存在重量大、成本高的缺陷,且用于低温热管时对管壁焊接点密封要求极高,因此,大规模应用时制作成本高、施工难度大。导热塑料凭借良好的导热性、易施工、寿命长以及质轻价低的优势逐渐进入人们的视野。孙国华等[13]设计制作了分置式斯特林循环塑料制冷机,颜健等[14]和田树生等[15]研究发现塑料管导热系数仅为金属管的0.6%~1.0%,但传热系数是金属管的56%~77%,陈小平等[16]用导热塑料管替代钢管用作蓄冰槽盘管,发现钢管总传热系数仅为塑料管的1.25倍,张雪东等[17-18]用聚四氟乙烯塑料管替代铜管用于吸收式制冷机,发现吸收器内2种管材传热系数差异极小,蒸发器和冷凝器内铜管传热系数仅为塑料管的2.1倍。

高密度聚乙烯(PE-RT)管是目前应用广泛的导热塑料管,因其易拆装、导热性良好,廉价、可回收等优势广泛用于地暖管材[19]。修方珑等[20]和李新宇等[21]证明分离式热管低温储粮效果明显,张明安等[5]证明自然冷源可用于果蔬贮藏保鲜中,且经济价值十分可观。但热管低温蓄冷中,由于热管的特殊结构和制作要求,致使热管无法方便、快捷地拆卸和组装,基于分离式低温热管,本研究尝试使用PE-RT导热塑料管替代紫铜管,用无腐蚀性的HCR22制冷剂为热管循环工质,设计开发了一套低成本、可快速拆装、真正环保的PE-RT低温热管蓄冷装置,对比了PE-RT热管组和铜质热管组的蓄冷效果,以期将热管单向导热的优势与PE-RT导热塑料管的优势相结合,实现食品用途低温热管蓄冷装置的低成本、可快速组装拆解和环保制冷。

1 材料和方法

1.1 试验材料

碳氢制冷剂:HCR22型,仁天和节能环保有限公司;

导热塑料管材:PE-RT型,上海中财管道有限公司。

1.2 试验器材

空压机:550W-8L型,台州市奥突斯工贸有限公司;

电子天平:UTP313-4型,上海花潮电器有限公司。

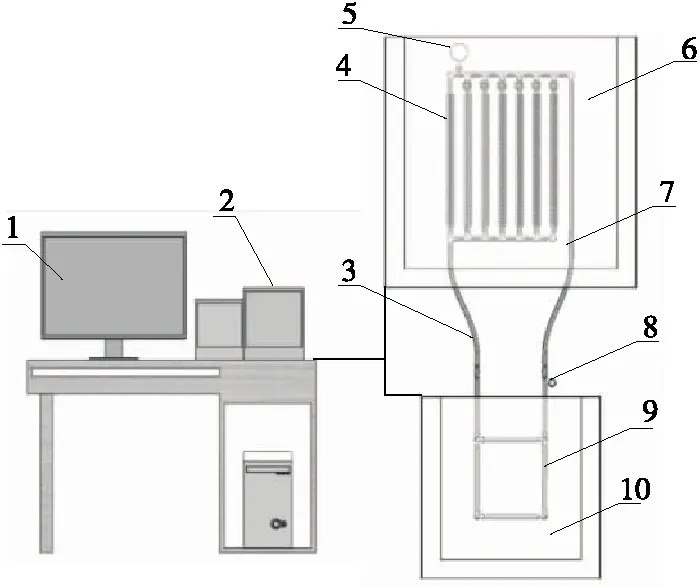

蓄冷装置(见图1)包括储水槽、低温热管组和温度监测器等,其中冷柜1(澳柯玛BC-208HNE型)模拟外界自然冷源;冷柜2(澳柯玛BD-258SV型,有效容积240 L)作为密闭保温的储水槽。

1. 计算机控制系统 2. 温度监测器 3. 冷凝液下降管 4. 热管冷凝段 5. 压力检测器 6. 冷柜1 7. 蒸气上升管 8. 制冷剂充注阀 9. 热管蒸发段 10. 冷柜2

图1 试验装置图

Figure 1 Heat pipe cooling device

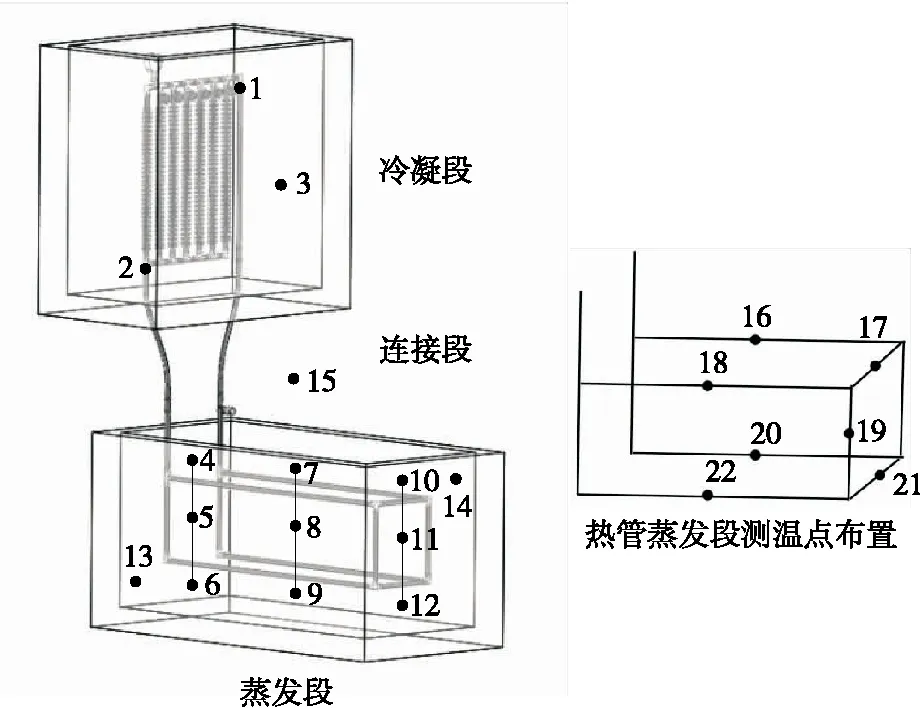

低温热管组为分离式重力热管,主要包括蒸发段、冷凝段和连接段。如图2所示,蒸发段为长方体框架结构,总长度为5 m,放置于储水槽的中心位置,完全浸没于水中;冷凝段为排管式结构,放置于冷柜1内与冷源直接接触;连接段包括蒸汽上行管和冷凝液下降管,连接蒸发段和冷凝段,使热管组行成一个密闭的循环系统。铜质热管组材质为紫铜,外径为12.7 mm,壁厚0.7 mm,各连接处用金属银焊接;PE-RT热管组材质为PE-RT导热塑料,外径为16 mm,壁厚2 mm(可耐压0.6 MPa),各连接处采用热熔接。可认为2种材质管材内径相同。

为提高换热效果,冷凝段外管壁皆加装紫铜质翅片,翅片外径为25 mm、厚度为3 mm、间距为5 mm;为保证热管内制冷剂单向流动,冷凝段顶端内管壁安装单向流通器;为减少系统的热能损失,连接段外壁包裹聚氨酯保温材料和防水带。

1.3 试验原理

低温热管中充注制冷剂后,制冷剂受重力作用聚集在热管蒸发段,吸收热管周围的热量汽化,在微小压差作用下上升进入冷凝段,与冷源进行热交换并液化,制冷剂液体由于重力又流回蒸发段。伴随循环工质的连续吸热蒸发上升、冷凝放热下降的过程,水的热量逐渐被导出,冷源的冷能逐渐蓄积到储水槽[22-25]。

热管冷凝段安装于室外,与外界自然冷源(指冬季冷空气)直接接触,蒸发段安装于室内均匀分布于被冷却物内(粮堆内等)。本试验用冷柜1替代冬季室外自然冷源,若将冷源供给更换为中高纬度地区冬季丰富的自然冷源,则本试验装置的热量转移和冷量蓄积2个过程可实现无能耗运行,实现无能耗蓄冷[26-27]。

1.4 测温点的布置

温度测定使用T型热电偶测温,测温点布置(见图2):冷凝段安装1~2号测温点,测量制冷剂进、出冷凝段的温度,3号测温点测量冷源环境温度;4~14号测温点安装于储水槽内,测量储水槽内水温,15号测温点测量室内环境温度;16~22号测温点安装于蒸发段表面,测量蒸发段温度。

图2 热管组结构及蓄冷设施测温点图

装置蓄冷期间,储水槽内水的实时温度采集记录使用TP1000-64型多路温度记录仪完成,数据采集间隔为5 s,精度为±0.2 ℃。储水槽内初始水温为(20±0.2) ℃。

1.5 试验内容

1.5.1 制冷剂充液率对热管蓄冷效果的影响 对试验热管组进行不同充液率蓄冷研究,对比铜质热管组和PE-RT热管组最佳充液时的蓄冷效果。

热管组为PE-RT热管组和铜质热管组,选用新型碳氢制冷剂HCR22,充液率分别为40%,33%,27%,20%,13%;采集、记录装置蓄冷72 h 的储水槽实时水温。

1.5.2 热管组换热面积比对蓄冷效果的影响试验 调整冷凝段的换热面积即改变热管组的换热面积比,探究铜质热管组和PE-RT热管组在最佳充液时换热面积比对蓄冷效果的影响。

调整热管组的换热面积比依次为3.2∶1,2.8∶1,2.3∶1,1.8∶1,1.4∶1,采集、记录装置蓄冷72 h 的储水槽实时水温。

1.6 测试指标

1.6.1 充液率 在冷态条件下,热管工质充入量的体积与热管总容积的比值[28](碳氢制冷剂的使用量为氟利昂制冷剂的1/3)。

1.6.2 蓄冷量 热管组蓄冷装置蓄冷期间的蓄冷量由式(1)计算:

Qc=cmΔT,

(1)

式中:

QC——装置蓄冷量,kJ;

c——水的比热容(20 ℃,0.101 3 MPa),4.183 kJ/(kg·℃);

m——水的质量,kg;

ΔT——蓄冷前后水的温差,℃。

1.6.3 统计与分析 数据统计分析采用Spss软件,差异显著水平为0.05。

2 结果与分析

2.1 充液率对热管组蓄冷效果的影响

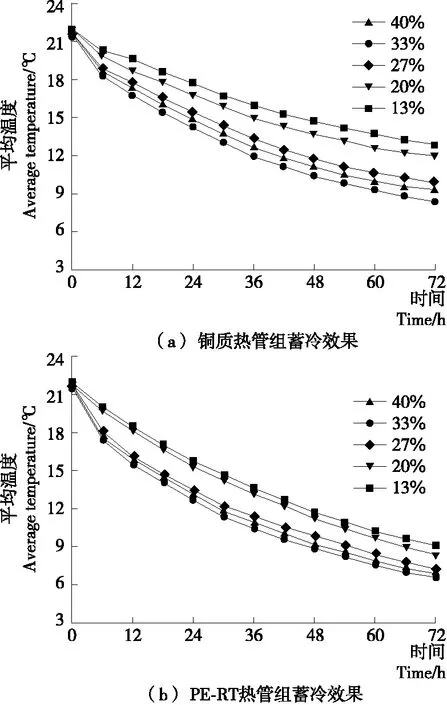

由图3(a)可知,铜质热管组运行72 h,充液率为27%,33%,40%时,储水槽内水温明显低于充液率为13%和20%时的(P<0.05),蓄冷过程的前6 h,27%,33%,40%充液率对应的储水槽内水温差异较小,6~72 h,充液率为33%时,储水槽内水温明显低于其他充液率时的(P<0.05),因此,铜质热管组的最佳充液率为33%,热管组运行72 h储水槽的水温降低15.23 ℃,由式(1)可知,蓄冷量为15 289.70 kJ。

由图3(b)可知,PE-RT热管组蓄冷72 h,充液率为13%和20%时,储水槽内水温明显高于其他充液率时的(P<0.05),可能是HCR22制冷剂为碳氢制冷剂,充注量仅为氟利昂制冷剂的1/3,因此,13%和20%充液率时制冷剂充注量过少,导致蒸发段上部管内壁无液膜覆盖,出现烧干现象,热管组无法正常运行;PE-RT热管组蓄冷过程的最佳充液率为33%,此时,储水槽内水温明显低于27%和40%充液率时的水温,原因可能是40%充液率时(P<0.05),制冷剂充入过多,部分制冷剂液体被制冷剂蒸气携带进入蒸气上行管,甚至流入冷凝段,降低了热管组的传热性能。充液率分别为13%,20%,33%,33%,40%时,PE-RT热管组工作72 h,储水槽内水温依次降低9.10,10.00,11.90,13.30,12.50 ℃,蓄冷量分别是9 135.67,10 039.20,11 946.65,13 352.14,12 549.00 kJ。王一平等[29]研究发现R22的充液率为50%~100%(对应的碳氢制冷剂充液率为17%~33%),铜-R22分离式热管蒸发段最佳充液率为80%~100%(对应的碳氢制冷剂充液率为27%~33%)。洪光等[30]试验了R22制冷剂41%~113%充液率时分离式热管的传热能力,证明热管最佳工况的充液率为82%~98%(对应的碳氢制冷剂充液率为27%~33%),此时热管内工质以相变换热为主,热管的换热量和传热系数均较大。二者关于氟利昂制冷剂用于分离式热管的最佳充液率的研究结果均支持本研究结论。

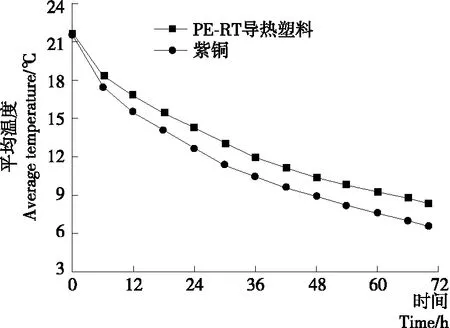

2.2 铜质热管组和PE-RT热管组最佳充液时的蓄冷效果对比

图4为铜质热管组和PE-RT热管组最佳充液时蓄冷效果对比图。2种热管组的最佳充液率皆为33%(图3),热管组工作72 h,铜质热管组和PE-RT热管组蓄冷后储水槽内水温分别降低15.23,13.30 ℃,蓄冷量分别为15 289.70,13 352.14 kJ,PE-RT热管组的蓄冷量为铜质热管组的87.33%。

对比2种材质热管组的蓄冷降温曲线,2条曲线的温度变化趋势十分相似,温度降低平缓,无明显的骤升、骤降,可见,PE-RT热管组和与铜质热管组的相变传热中,蓄冷过程的传热稳定性一致。

图3 充液率对蓄冷效果的影响

图4 热管组最佳充液时蓄冷效果对比

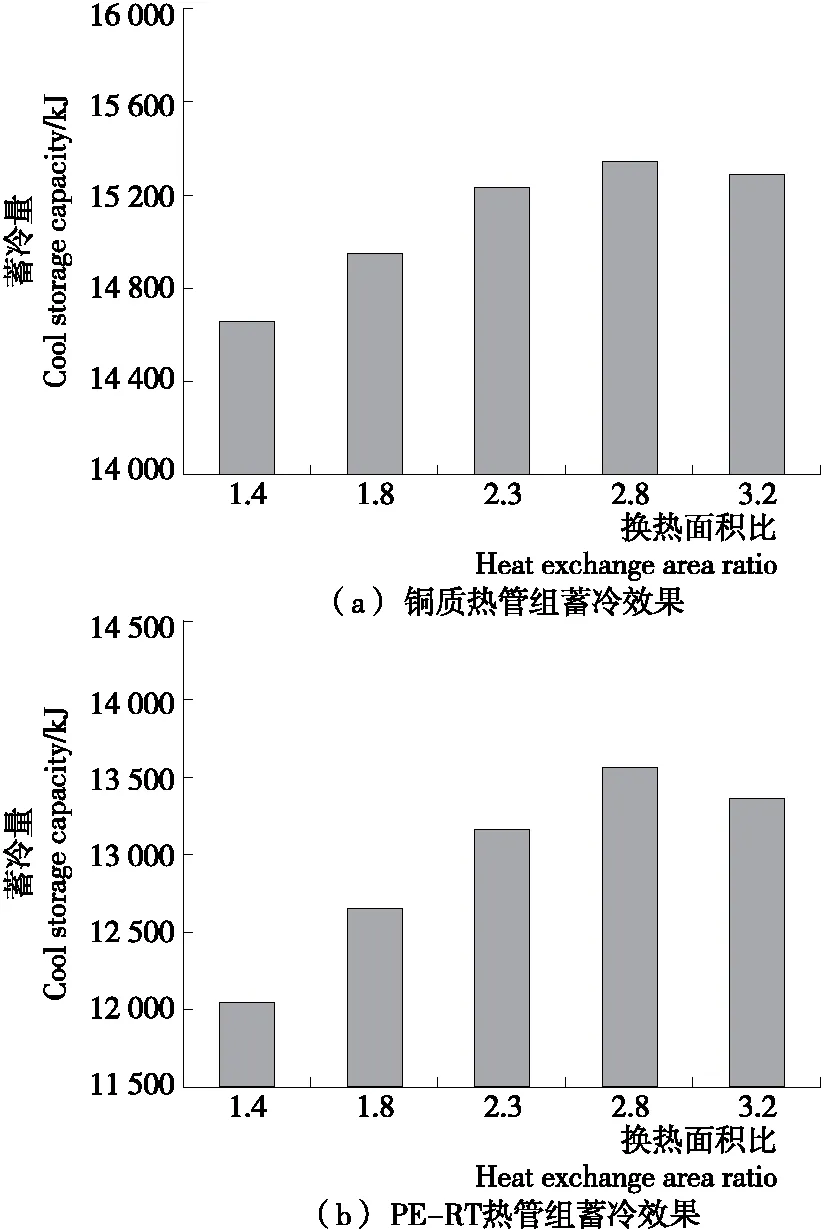

2.3 热管组换热面积比对蓄冷效果的影响

由图5可知,铜质热管组和PE-RT热管组的最佳换热面积比皆为2.8∶1,当换热面积比小于最佳换热面积比时,随着换热面积比的增加,蓄冷量增大,可能是换热面积比过小,即冷凝段换热面积过小,制冷剂蒸气在冷凝段未完成充分热交换进而影响了冷凝传热;当换热面积比超过最佳换热面积比时,蓄冷量反而低于最佳换热面积比时的蓄冷量,可能是换热面积比过大,即冷凝段换热面积过大,制冷剂蒸气在冷凝段的部分管路已完成了充分热交换,过大的冷凝段面积反而延长了制冷剂的循环周期,从而减缓了热管组的换热效率,而且增加了热管组的结构和成本。

图5 换热面积比对蓄冷效果的影响

铜质热管组和PE-RT热管组在最佳换热面积比2.8∶1时运行72 h,储水槽内水温分别降低15.30,13.52 ℃,对应的蓄冷量分别为13 552.92,15 348.96 kJ,PE-RT热管组的蓄冷量为铜质热管组的88.37%。相比宋庆武等[27]自然冷源贮冷设备最佳换热面积比3∶1,本试验设施的最佳换热面积比为2.8∶1时结构更紧凑、管材更节约。

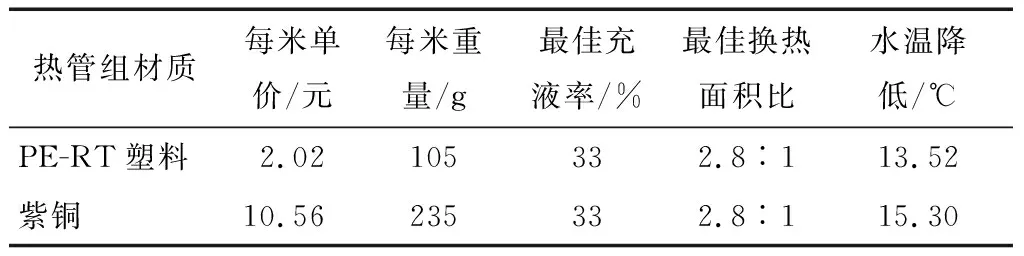

2.4 PE-RT热管组和铜质热管组最佳蓄冷效果

由表1可知,2种热管组的最佳充液率均为33%,最佳换热面积比均为2.8∶1,此条件时,PE-RT热管组的蓄冷量为铜质热管组的88.37%,但PE-RT管材每米单价仅为同管径紫铜管的19.13%,每米重量仅为同管径紫铜管的44.68%,因此,相比同结构、同尺寸的铜质热管组,PE-RT热管组可快速拆装、成本低、重量轻。

表1 PE-RT热管组和铜质热管组最佳蓄冷效果

3 结论

本试验使用PE-RT导热塑料制作低温热管组,以碳氢制冷剂HCR22为热管循环工质,实现了热管蓄冷装置的低成本和可快速拆装,完善了环保制冷,研究发现:

(1) PE-RT热管组用于低温蓄冷时的最佳充液率为33%,与同管径、同结构尺寸的铜质热管组相同;在热管组相变传热中,2种材质热管组蓄冷过程的传热稳定性一致。

(2) 最佳充液时,PE-RT热管组蓄冷的最优换热面积比与铜质热管组相同,皆为2.8∶1,蓄冷装置蓄冷72 h,PE-RT 热管组和铜质热管组使储水槽内水温分别降低13.52,15.30 ℃,PE-RT热管组的蓄冷量为铜质热管组的88.37%。

(3) 试验中PE-RT热管组内压力为0.40~0.55 MPa,冷凝段周围环境温度为-18 ℃,PE-RT热管组表现出良好的耐压和耐冷冲击性,且热管组各处传热均匀。

为全面了解PE-RT热管组的使用特性,在今后的试验中仍需对PE-RT热管组的脆性和使用寿命等方面进行测试,为PE-RT热管组的应用和推广做准备。