特大型高炉热风管道系统长寿节能技术与应用分析

2018-12-12向宏宇明铭刘晓航郑山锁

向宏宇 明铭刘晓航 郑山锁

(1.山西太钢不锈钢股份有限公司 太原 030003 2.西安建筑科技大学 西安 710055)

引言

太钢六号高炉热风管道系统于2013年10月建成投产。近年来国内22座4000m3级以上特大型高炉的热风管道系统中运行问题较多,甚至发生5000m3级以上高炉的热风管道系统爆炸,4000m3级以上高炉的热风管道炉壳烧红吹出砖的重大生产事故。因此提出多种改造措施来建设安全、绿色、环保、高效的热风管道系统,这也是整体热风管道系统升级换代的关键。目前,热风管道的外部钢壳的表面温度97℃,年减少碳排放9325.06t。环境噪声降低10dB,且无任何高温点,维护成本为零。

热风管道系统改造后既确保高炉工艺系统的安全、稳定运行,又能充分降低散热,节约利用热能源。且工建设投资低,运行成本低,有明显的经济效益。

1 热风管道拉杆设计

当风温提高到1250~1300℃,热风管道的稳定性面临极大的考验。我们汲取国内外热风管道设计优点,最大地消除热风管系的内部应力,使整个管系在低应力下稳定运行,其最主要的特点是高温热风管道通过膨胀系统在一定拉杆范围内的自由位移进行应力卸载。因此拉杆是整个热风管道体系结构安全关键点。

拉杆设计采用径锻法加工拉杆。铸造组织经过锻造方法热加工变形后由于金属的变形和再结晶,使原来的粗大枝晶和柱状晶粒变为晶粒较细、大小均匀的等轴再结晶组织,使钢锭内原有的偏析、疏松、气孔、夹渣等压实和焊合,其组织变得更加紧密,提高了金属的塑性和力学性能。锻造加工能保证金属纤维组织的连续性,使锻件的纤维组织与锻件外形保持一致,保证拉杆的力学性能与使用寿命。锻造拉杆系统的装备包括1800t径锻机、2000t压力矫直机、剥皮机等,拉杆生产工艺的技术参数试验效果如表1。

表1 径锻机锻造热风管道拉杆的实物质量检验结果

从实物检验数据对比表中可以看出,Rm提高50%,屈服强度增加80%,伸长率增长8%,收缩率提高30%,硬度提高20%,总体力学性能优良,效果极佳,超过设计要求。全部拉杆100%进行了探伤,从根本保证了热风管系结构绝对安全。

2 特高温管道膨胀区域设计

2.1 膨胀区域模块吸收法设计

结合霍戈文热工板块的理念,提出特高温管道膨胀区域模块吸收法,即在吸取太钢5号热风管系优点的前提下,将热风管每个三岔口当作一个模块,通过设置金属波纹管膨胀节吸收单模块的膨胀,设置合理的管道拉杆承受热应力、设置合理的限位支座能够保证管道系统中的波纹补偿器按照设计范围要求工作,将热风管系多个集中高温高压膨胀连续段分解为固定式独立高温高压膨胀模块,增加滑动支座确保每个模块的接口有合理的金属波纹管膨胀节吸收单模块的膨胀变形(包括轴向、径向),从而使管道系统按照设计要求发生可以恢复的变形,整个管道系统的受力状态良好。

2.2 整体连续膨胀分解为区域模块吸收

热风管道系统中涉及的支座类型有固定支座,滑动支座和弹簧支座。在模块中部的波纹补偿器之间需设置一个固定支座,其作用相当于将管道分成若干板块,优化地将热风管道的伸长量分配给每个补偿器;在固定支座之间研究需要设置滑动支座分担支承管道的任务;弹簧支座运用在管道工作时有纵向位移的部位,比如热风炉炉身上涨引起热风支管纵向移动,以及竖管热膨胀伸长引起端头相连的水平管段发生纵向位移。原热风主支管固定点位置离三岔口有3.5m的距离,在风温、风压、环境温度变化以及热风炉换炉等交变工况的影响下,三岔口部位的会产生交变的位移,长期作用下,会造成三岔口部位耐材松动串风,从而导致局部温度偏高。本次大修,将该固定支座改为滑动支座,同时在主支管三岔口底部新增固定支座,这将改善主支管三岔口耐材的工况条件。

3 高炉热风管系新材质复合双向波纹补偿器

热风管系波纹补偿器是钢结构高温膨胀收缩的活动保护套,可对轴向、径向和角向位移吸收,其受力情况复杂,包括温度膨胀力、温差应力、鼓风压力和耐火材料间的摩擦力。热风主管与支管和围管、热风支管与热风炉壳体之间的联接均为刚性连接(焊接),且一般为垂直连接,其最危险处是热风出口和围管三岔口处。其受力包括弯曲应力、拉伸应力和剪切应力。管道接口处的破坏一般以弯曲应力为主,拉伸应力为辅。在大高炉趋于高风温、高压的条件下,热风管道安全安装波纹补偿器以吸收管道因工作温度变化而产生的变形量是关键。

热风管系波纹补偿器选用为带保温装置的,即在波纹补偿器的空腔内岩壁填充耐1200℃的隔热材料,其流体通道采用浇筑、砌筑耐火材料。主管选用具有轴向和径向补偿能力的波纹补偿器。波纹补偿器的可靠性是由设计、制造、安装及运行管理等多个环节构成的。材料选择除应考虑工作介质、工作温度和外部环境外,还应考虑应力腐蚀的可能性的影响等。

4 热风管道“三明治”砌筑工法

管道系统耐材砌筑施工是隐蔽工程,但由于砌筑人员素质、内在砌体质量的控制、由内而外工法的特点等决定热风管道系统耐材的工作的好坏。根本性原因由于作业工作空间较小无法保证砌筑时充分挤揉砌体,有时只能水平方向作业,垂直分析根本不能位移,所以泥浆不饱满造成串风,导致热风管道系统耐材热应力超过极限值,发生挤压破坏。在应用低导热低铁莫来石高温无膨胀双层超厚隔热环技术同时,我们结合管道三层砖的特点(一层高温工作层砖两层隔热轻质砖),提出国内首创热风管道系统砌筑施工创新工法,即三明治砌筑管道法。

5 热风管管道有限元分析

5.1 模型分段及简化

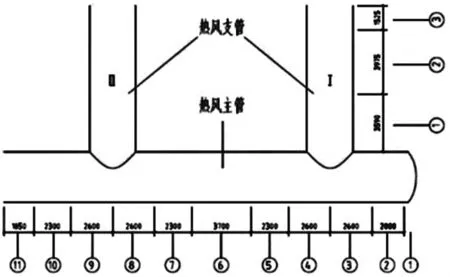

热风管各分段标识如图1。

图1 热风管分段标识图

5.2 热风管计算模型的简化

太钢六号高炉热风管主体属于薄壁结构。为了简化模型计算,单独将管道作为研究对象,其位移边界条件按其管端进行固端约束处理,这样是能更好的模拟热风管的真实约束情况,实际上炉体对管道端部的约束为不规则的弹性支承,这种约束介于简支和固支之间,但更偏于固端支承。

5.3 模型的建立

采用通用软件ABAQUS建立对热风管进行有限元分析。热风主管和热风支管单元类型均采用S4R壳单元模型,构件之间设置为刚性连接。模型的单元划分在Mesh中进行,并采用自由网格划分方法进行网格划分,网格单元尺寸选择20cm。钢材选取Q345,钢材的应力-应变关系采用Von.Mises屈服准则,其数学表达式用主应力表示为

式中 δ1、δ2、δ3分别指第一、二、三主应力,δs为材料的屈服点。

钢材的应力-应变关系采用考虑强化的的双折线模型。当应力σs达到σy后,进入强化阶段此时的弹性模量为E′=αE,α为强化阶段的强化系数,其值取0.01。

5.4 热风管应力云图

5.4.1重力和压强下的应力云图

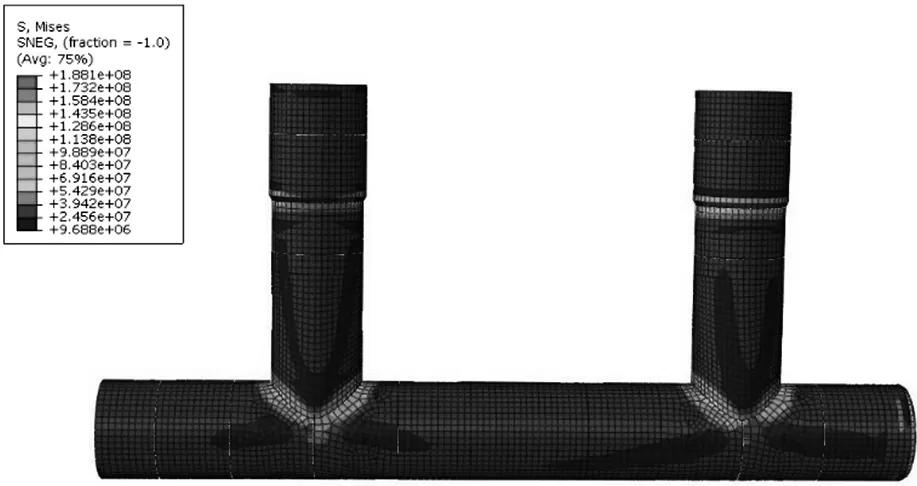

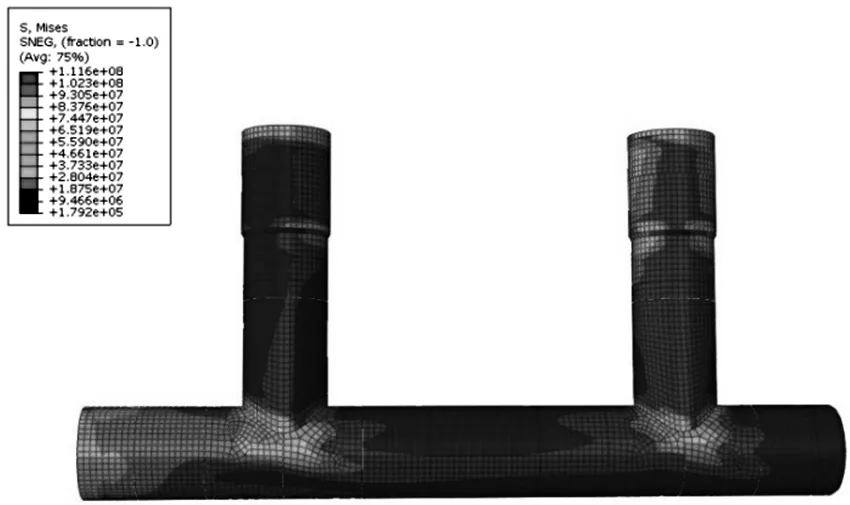

热风管在0.45MPa管道压强作用下及管道自重作用下的应力云图如2。

图2 热风管应力云图

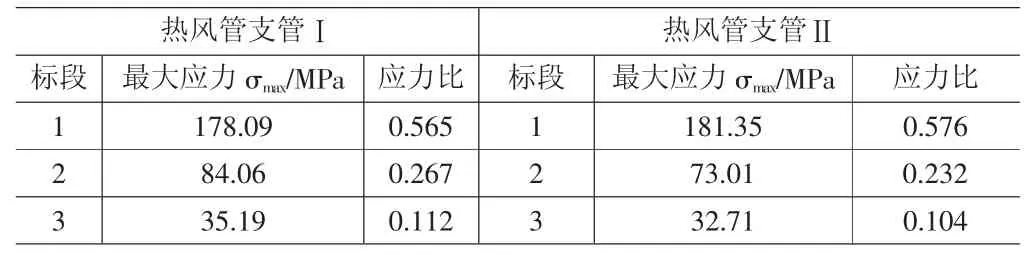

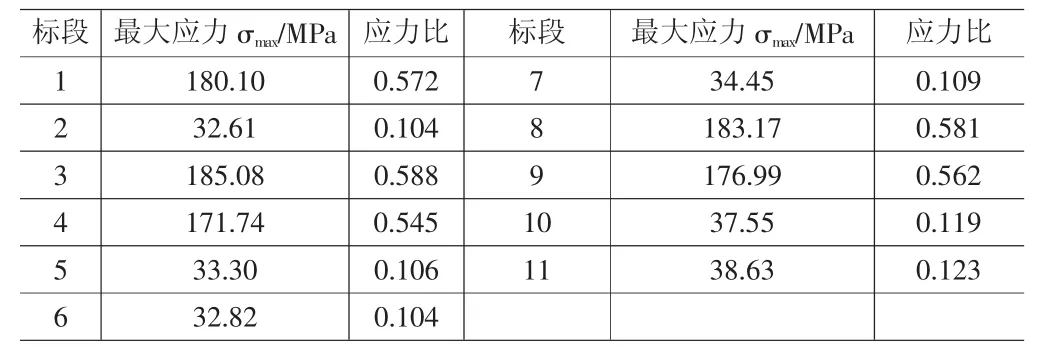

表2 热风管支管应力分布

最大应力σmax=188.09MPa出现在热风支管和热风主管连接处。

最大应力σmax=185.08MPa出现在热风支管和热风主管连接处。

5.4.2 温度下的应力云图

6#高炉热风支管壳体温差62.6℃,主管壳体温差74.3℃,计算应力云图如图3。

在内部压强和自重作用下、温度荷载作用下,热风管壳体的应力并不高且在温度荷载作用下应力值较小,应力较高的处于热风支管和热风主管连接处,但最大应力值均处于钢材的弹性范围内,因此可认为在承受0.45Mpa的压强下,运行与停炉时热风主管和热风支管结构壳体强度未超标。

表3 热风管主管应力分布

图3 温度下的应力云图

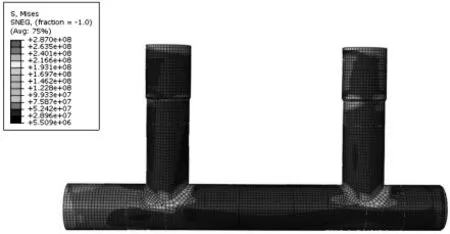

5.4.3 综合分析工况的应力云图

在内部0.45MPa压强、自重作用和温度荷载综合作用下,热风管壳体的应力云图如图4。

图4 综合分析工况的应力云图

以ABAQUS软件作为平台,通过对热风管道的有限元分析,由上述应力云图可以看出在综合工况下,热风管壳体的应力值接近屈服,最先发生屈服部位在热风支管变截面处和热风支管与热风主管连接部位处,最大应力值为287.0MPa。

6 结语

通过技术集成,太钢六高炉热风炉管系达到国际领先水平,目前项目运行6年,每年减低能源损失相当于年节约2543.2t焦炭;同时减少二氧化碳排放5086t。2017年检测热风管道的外部钢壳的表面温度平均为99℃。环境噪音降低10dB。因为没有故障,为高炉顺行创造了良好的局面。项目创新取得了明显的效果,引领超高温热风炉向节能、高效、长寿的方向前进。