热泵型纯电动汽车空调系统特性

2018-12-11

(浙江盾安人工环境股份有限公司 杭州 310051)

全球气候变暖、大气污染及能源成本高涨等问题日益严峻,大力发展清洁能源汽车已成为普遍共识。电动汽车具有低排放、经济性好、不依靠石油资源等优点,已成为未来汽车领域的一个重要发展方向,但电动汽车由于使用电池作为动力来源,没有内燃机,现有电动汽车热泵系统技术,大多采用单冷系统加PTC加热,纯粹的PTC加热会消耗电池大量电能,进而减少电动汽车的续航里程。

阙雄才等[1]指出,新能源汽车在冷却系统和加热系统启动时,汽车的续航里程减少比例从16.7%上升至50%,表明冷却和加热系统对新能源汽车的续航里程的影响较大。B. Torregrosa等[2]研究发现,现有纯电动车几乎都使用PTC加热,PTC加热一般都大于2 kW,且效率均小于1,电池满负荷时,PTC加热器能使电动汽车的续航里程减少24%。D. Clodic等[3]测试结果表明,新能源汽车的能量损耗中汽车空调系统占了很大比例,在低温环境下,纯电动汽车的热泵空调系统能使汽车续航里程减少8%。R. Farrington等[4]的研究表明,电动汽车的续航里程能达到200 kW,但加热和冷却系统运行时,其续航里程会缩减至40%左右。

因此,采用高效的热泵汽车空调系统对提高纯电动汽车的续航里程起着至关重要的作用。李丽等[5]设计了一套适用于电动汽车的蒸气压缩式冷暖双模式热泵空调系统,系统的制热/制冷转换由四通换向阀完成,以R134a作为运行工质。结果表明,外界环境对热泵空调的性能影响较大,随着车室外环境温度的降低,系统压力降低,压缩机排气温度降低,单位时间内制热量减少。M. Hosoz等[6]研究发现,R134a热泵空调系统,在常温下加热性能良好,但在环境温度较低时,其加热能力迅速下降,需要辅助加热设备来维持所需热量。L. P. Scherer等[7]研发了R134a及R152a的电动汽车热泵空调系统,该系统采用三通阀来控制系统制热及制冷模式的切换。T. Suzuki等[8]对比了传统汽车和电动汽车的空调系统,并提出了一套电动汽车空调系统,包括四通阀、两个热力膨胀阀及多个单向阀,该系统能实现冷却、加热、除雾、除湿等功能,采用R134a制冷剂,在40 ℃及-10 ℃工况下实验测得其COP分别为2.9和2.3。

为避免四通阀两换热器系统在制冷/制热模式切换时,行车视线可能会被挡风玻璃上产生的水雾阻碍,影响驾驶安全[9],本系统加装内部热交换器促使水雾蒸发,避免空调系统干扰行车安全。采用电磁阀对系统的制冷及制热模式进行切换,保证汽车空调的抗震性。本研究采用三换热器热泵系统,实现冷却、加热、除雾、除湿等功能,目前该系统已完成开发阶段,进入验证阶段。

1 纯电动汽车热泵空调系统

图1 电动汽车热泵空调系统及实验室布置Fig.1 The principle and the equipment figure of heat pump air-conditioning system for electric vehicle

电动汽车热泵空调实验系统及实验室布置如图1所示。制热循环过程为:压缩机对低温低压的气态工质做功,使其被压缩成高温高压气体,工质流入内部冷凝器,经冷凝器冷凝后变为中温高压的液体,并向车内散热,经电磁阀4后进入膨胀阀节流降压变为低温低压的气液混合物,最后工质在外部冷凝器内蒸发变为低温低压气体,并从环境中吸收热量,低温低压气体经过电磁阀进入气液分离器,最后回到压缩机,完成一次循环。制冷循环过程为:压缩机对低温低压的气态工质做功,使其被压缩成高温高压气体,工质流经内部冷凝器及电磁阀5,进入外部冷凝器,经冷凝后变为中温高压的液体,并向环境中散热,流经电磁阀1后进入膨胀阀节流降压变为低温低压的气液混合物,接着工质在车内换热器内蒸发变为低温低压气体,并从车内吸收热量,低温低压气体进入气液分离器后回到压缩机,完成一次循环。

在制冷循环下,内部冷凝器只作为通道,制冷剂流经内部冷凝器,并不进行换热。

为测试纯电动汽车热泵空调系统的性能,本文搭建了热泵系统台架,并进行了台架实验测试。为模拟电动汽车的真实冷热负荷,台架搭建分为室内侧及室外侧,其中内部换热器和蒸发器安装在室内侧台架,其余部件安装在室外侧台架。对压缩机进出口温度压力,内部冷凝器进出口温度压力、外部冷凝器进出口温度压力、蒸发器进出口温度压力进行监测。

本系统设计负荷为制冷量3 kW,制热量3 kW,压缩机选用南京奥特佳26 mL/r排量的涡旋电动压缩机,压缩机转速为1 500~6 500 r/min。热泵系统3个换热器均采用微通道换热器,其中蒸发器尺寸为260 mm×40 mm×265 mm,内部冷凝器尺寸为266 mm×32 mm×226 mm,外部冷凝器尺寸为624 mm×25.4 mm×293 mm,膨胀阀为5.28 kW H型热力膨胀阀,压缩机进出口、蒸发器进出口、内部冷凝器进出口采用软管连接,热泵空调系统其余各部件均采用铜管连接,并采用保温材料对铜管进行包裹,以保证系统管路的保温性能。尤其是蒸发器出口到压缩机进口段,防止高温环境下,蒸发器出口制冷剂吸收环境温度,温度升高,导致压缩机进口温度过高,进而影响压缩机正常工作及系统性能。选用安全、不易燃、不破坏臭氧层、溶油性良好的R134a 作为制冷剂。

实验地点为浙江盾安人工环境股份有限公司实验中心(简称实验中心)2号性能实验室,实验所使用焓差室、多点温度计、相对湿度计、压力计、传感器、数据采集仪等由浙江盾安人工环境股份有限公司实验中心提供。实验室采用的压力传感器量程为0~6 MPa,精度为±1.5%;温度传感器采用T型热电偶,量程为-200~350 ℃。实验台由盾安人工环境实验室测试人员搭建,根据电动车汽车空调的标准进行风管布置,将换热器接入实验室风管,通过实验室软件计算,实时监测换热器的换热量。

2 实验结果与分析

实验测试开始之前,对该系统进行制冷剂量的标定,考虑目前汽车空调制冷剂的充注量约为500 g,该系统为热泵空调系统,且为台架系统,系统管路较长,因此实验中系统制冷剂的充注量从500 g开始,逐次增加25 g,待系统稳定,最终确定650 g为最佳充注量。在后续不同工况的测试中均采用650 g制冷剂的充注量。

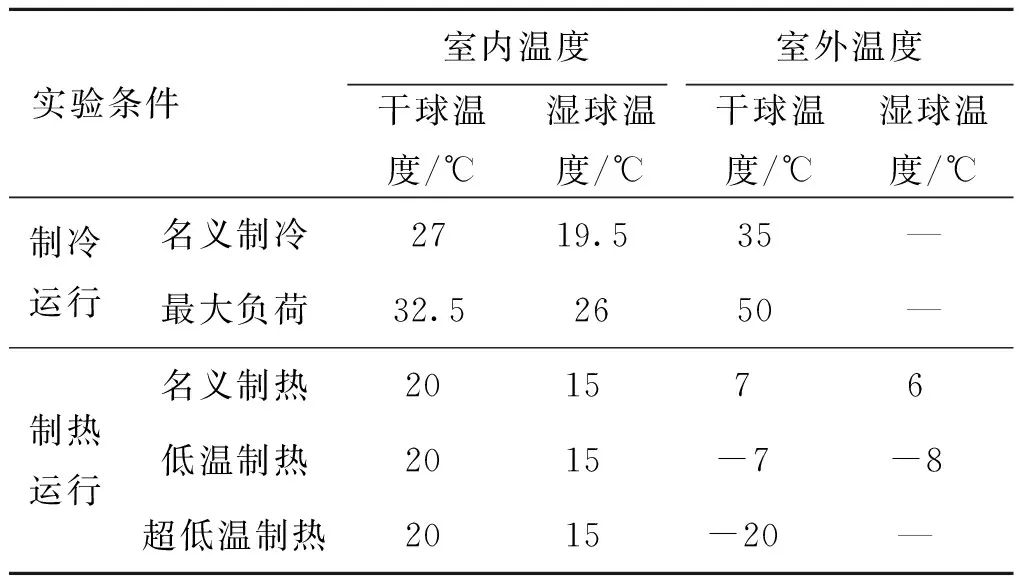

对该空调系统进行5个工况的测试,其测试工况如表1所示。

表1 实验工况Tab.1 Experimental conditions

2.1 压缩机转速对系统性能的影响

在不同环境工况,压缩机转速分别为3 000、4 500、5 500 r/min的条件下,进行电动汽车空调系统制冷制热工况的实验,并对实验数据进行采集和分析。分析不同工况下,不同压缩机转速对系统的吸排气温度、高低压力及换热量等的影响。

图2所示为名义制冷工况下,蒸发器风量为420 m3/h时系统参数随压缩机转速的变化。由图2可知,名义制冷工况下,随着压缩机转速的升高,系统的高压和排气温度均升高,而系统的低压和低温均降低,系统的风侧换热量随压缩机转速的升高而增加,系统EER随压缩机转速的升高而降低。系统压缩机转速增加,风侧换热量增加,压缩机功率也增加,压缩机功率增加的幅度大于风侧换热量的增加幅度,故系统EER降低。

图2 名义制冷工况下,蒸发器风量为420 m3/h时系统参数随压缩机转速的变化Fig.2 The variation of system parameters with compressor speed under nominal cooling condition when the evaporator air amount is 420 m3/h

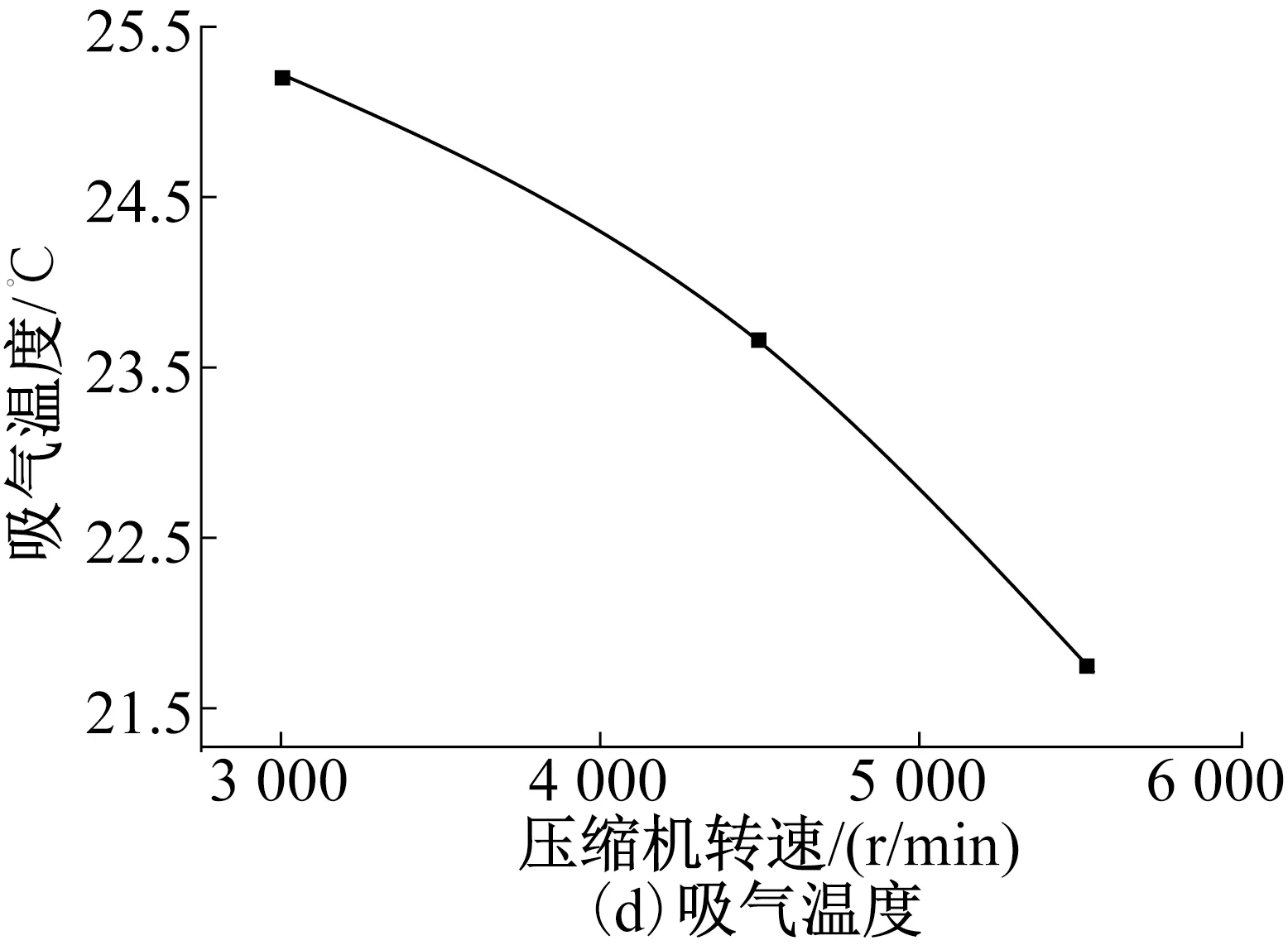

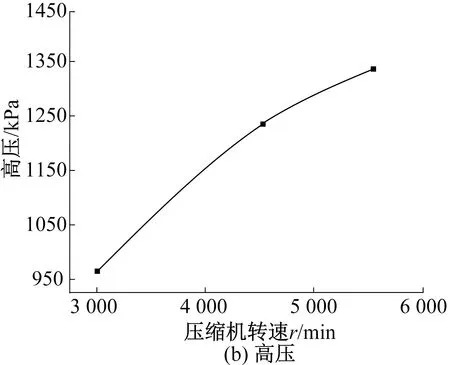

图3所示为名义制热工况下,蒸发器风量为420 m3/h时系统参数随压缩机转速的变化。由图3可知,名义制热工况下,系统的高压和排气温度均随压缩机转速的升高而升高,而系统的低压和吸气温度均降低,系统的风侧换热量随压缩机转速的升高而增加,系统EER随压缩机转速的升高而降低。

由图2、图3可知,无论是制冷工况还是制热工况,压缩机转速对各参数的影响是一致的,压缩机的转速直接影响系统的循环体积流量,该涡轮压缩机排量为26 mL/r,转速越高压缩机出口工质的体积流量越高,单位时间内热泵空调的制冷量及制热量就越高。

图3 名义制热工况下,蒸发器风量420 m3/h时系统参数随压缩机转速的变化Fig.3 The variation of system parameters with compressor speed under nominal heating condition when the evaporator air amount is 420 m3/h

2.2 风量对系统性能的影响

该汽车空调热泵系统的换热器为微通道平行流换热器,风机安装在换热器背面且风量可调,风量的大小对于换热器的换热量大小影响显著。风量越大,换热器的换热效果越好,系统的风侧换热量越大,压缩机及风机的功率越大。实验测试了不同蒸发器风量和压缩机转速对系统参数的影响。

图4所示为名义制冷工况下,压缩机不同转速下,系统的风侧换热量及COP随蒸发器风量的变化。由图4可知,压缩机转速变化时,风侧换热量及系统COP随风量变化的趋势是一致的。当风量增加时,系统的风侧换热量及系统COP均增加,系统效率提升。

图4 名义制冷工况下,系统参数随蒸发器风量的变化Fig.4 The variation of system parameters with different evaporator air amount under nominal cooling condition

图5 名义制热工况下,系统参数随蒸发器风量的变化Fig.5 The variation of system parameters with different evaporator air amount under nominal heating condition

图6 压缩机转速为3 000 r/min时,不同工况下变风量时系统COP的变化Fig.6 The variation of system COP under various conditions with different air amount when the compressor speed is 3 000 r/min

图5所示为名义制热工况下,压缩机不同转速下,系统的风侧换热量及COP随蒸发器风量的变化。由图5中可知压缩机转速变化时,风侧换热量及系统COP随风量变化的趋势是一致的。当风量增加时,系统的风侧换热量及系统COP均增加,系统效率提升。

2.3 环境工况对系统性能的影响

制冷剂在不同环境温度下,其制冷性能会产生很大的变化,主要与制冷剂的物理性质有关。本实验采用R134a制冷剂,在定比容条件下,制冷剂的压力随温度的降低而降低,且制冷剂处于气液两相时,压降对温降的敏感程度更明显。因此低温环境(如-20 ℃)下,压缩机进口温度及压力都非常低,导致系统的制热效率很低(基本为1)。

图6所示为压缩机转速为3 000 r/min时,不同工况下,变风量时系统COP的变化。由图6可知,不同工况下,系统COP差异明显。制热时,随着温度的降低下,尤其0 ℃以下,系统COP下降很快。压缩机转速为3 000 r/min 时,名义制冷工况下,系统EER能达到3,而最大制冷COP小于2;名义制热的COP能达到3,而低温制热及超低温制热的COP均小于2。由此可见,环境温度对于R134a制冷的运行影响显著,且R134a制冷剂的低温制热特性并不是很优,但优于PTC制热。

由测试数据可知,热泵空调系统在低温下效率大于传统PTC加热,可以节省电能,进而提高电动汽车续航里程。

3 结论

1)当换热器风机风量及环境工况恒定时,压缩机转速越高,空调热泵系统的风侧换热量越大,但系统COP超过某一峰值后,会随压缩机转速的升高而减小。

2)压缩机转速及环境工况恒定时,换热器风机风量越大,空调热泵系统的风侧换热量越大,系统COP越高,系统效率越高。

3)压缩机转速及换热器风机风量恒定,制冷时,环境温度越高,系统COP越低;制热时,环境温度越低,系统COP越低。

4)制冷系统使用R134a制冷剂,在低温环境工况下,制热效果较差,后期可以考虑使用R410A等新型制冷剂。

5)该热泵系统的COP在极端工况下均大于1,较传统PTC加热效率高,节约电能,可应用于电动汽车,提高电动汽车续航里程。