水平内螺纹管内R410A流动凝结换热的实验研究

2018-12-11

(上海理工大学能源与动力工程学院 上海 200093)

随着能源危机的加深、环境污染的加重,传统制冷行业广泛应用的R22等制冷剂受到极大挑战。在欧美等国家,由R32和R125组成的近共沸混合制冷剂R410A凭借其传热性能好、压力损失小、温度滑移小等优点已成为R22的主要替代物,在房间空调器、工业制冷系统中广泛应用[1]。此外,微肋强化管采用无切屑加工工艺使管子的内壁面产生塑性变形,成为具有一定螺旋角的翅片和相应的沟槽,在不增加额外功耗的前提下大大增强了换热效果[2],相应的强化管换热器已在石油化工、新型能源、海水淡化等诸多行业得到广泛应用。国内外诸多学者对制冷剂R410A在各种换热器内的换热特性进行了大量研究,在强化管强化机制、制冷剂的换热特性、各种预测模型的总结等方面取得较大成果。

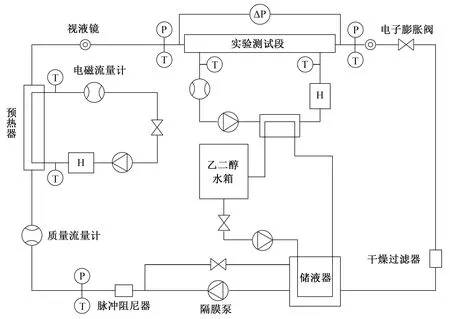

图1 实验装置原理Fig.1 The principle of experiment device

H. K. Oh等[3]在内径为1.77 mm的圆形微通道内对R22、R134a和R410A的冷凝换热特性进行了研究,并在现有实验数据的基础上对常用关联式的预测精度进行检测。M. A. Hossain等[4]在内径为4.35 mm的光滑管内进行R1234ze(E)、R32和R410A的流动冷凝实验,分析了质量流速、饱和温度对表面传热系数、压降的影响。为分析强化管内不同流型的换热特性,N. H. Kim等[5]在质量流速为50~250 kg/(m2·s)工况下、外径为7 mm的微肋管内进行了R410A的流动冷凝实验,结果表明:低质量流速下,管内流型为分层流,表面传热系数随质量流速的增大而减小,而在大质量流速下,管内流型为环状流,表面传热系数随质量流速的增大而增大。为研究热流密度、质量流速、饱和温度、干度对表面传热系数及压降的影响,A. Koca等[6]在200~400 kg/(m2·s),5~15 kJ/(m2·h),-30 ℃和-40 ℃工况下,在5.6 mm和7 mm水力直径的水平光滑管内进行了沸腾换热实验。Huang Xiangchao等[7]对R410A-油混合物的换热特性进行了实验研究,并将实验数据与其他关联式的预测值进行了对比。除必须的实验研究外,N. B. Chien等[8]还提出了预测R410A在水平换热管道内核态沸腾换热特性的预测公式,并与相应工况下的实验数据进行对比,得知新提出的关联式具有很高的预测精度。许多学者对R410A在各种换热器内的沸腾[9-13]、冷凝[14-17]换热特性进行了大量研究。马虎根等[9]在水平微翅管内研究了质量流速、热通量及干度对R410A的管内传热系数的影响,而在白健美等[10]对R410A在微翅管内的沸腾换热研究中添加了微翅管几何参数的干扰。胡海涛等[11]研究了7 mm强化管和C形强化管内R410A-油混合物的沸腾换热特性,而葛琪林等[12]的沸腾换热研究是在2 mm微通道内进行。武永强等[14]在9.52 mm外径新型铜管Turbo-DWT和内螺纹铜管Turbo-A中研究了R410A和R22的冷凝换热特性。任凡等[15]在5 mm内螺纹强化管内进行了R410A-油混合物流动冷凝的摩擦压降实验,旨在研究平均油浓度、干度、质量流速对摩擦压降的影响。

本文选用R410A为工质,在新搭建的管内换热实验台上进行流动冷凝换热实验,选用1根光滑管、2根不同螺旋角内螺纹管为测试管,旨在研究质量流速、冷凝温度、测试水Re、强化管结构参数等对管内表面传热系数的影响,为对强化管换热器进行综合性能评价,还提出单位压降表面传热系数的概念。并将表面传热系数实验数据与经典关联式的预测值进行对比,以选出预测换热性能的最佳关联式。

1 实验装置

实验在管内冷凝换热实验台上运行,实验系统主要包括:制冷测试循环、测试水循环、乙二醇水溶液循环、数据采集系统,实验装置原理如图1所示。

在制冷测试循环中,选用型号为SJ3-M-200/2.8的隔膜泵代替压缩机为整个系统提供动力。过冷制冷剂在隔膜泵的驱动下由储液器流出,经脉动阻尼器、质量流速计流入预热器,在预热器内被加热到过热状态,过热制冷剂蒸气在实验段完全冷凝以完成冷凝实验,通过视液镜可观察制冷剂在实验段进出口所处状态,经电子膨胀阀节流后的过冷制冷剂流向储液器,重复下一循环。实验运行时,通过调节隔膜泵运转频率、改变活塞行程的方法改变系统内制冷剂循环质量流速,通过调节电子膨胀阀的开度控制实验段的饱和压力。其中,储液器压力为整个系统的基准压力,可通过调节储液器内制冷剂温度来实现大范围的系统压力实验。

测试水循环主要由电磁流量计、水泵、板式换热器组成,主要用于模拟实验工况要求,实现与测试管内制冷剂的热量交换。经室外风冷机组处理的乙二醇水溶液可提供-25 ℃的低温热源,乙二醇水溶液与测试水在板式换热器内进行换热,带走制冷剂的冷凝放热。

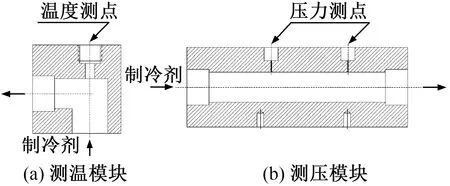

在制冷测试循环中,为保证制冷剂管路中温度、压力测量的精确度,实验设计了温度测量模块与压力测量模块,其剖面图如图2所示。测量时,温度测量模块内的制冷剂流向与铂电阻成180°角,而压力测量模块内的制冷剂流向与测点成90°角。实验采用精度为0.1 ℃的Pt100铂电阻测量实验段制冷剂侧及水侧温度,使用前均对其进行水浴标定,所得相对误差小于0.1%;选用德鲁克GE5072型号压力变送器测量测试段进出口压力及储液器压力,量程为0~4.2 MPa,测量精度为0.2级;选用由RHM03传感器与RHE14变送器组成的质量流量计测量制冷剂循环质量流量,量程为0.05~6 kg/min,则质量流速可根据所测质量流量与换热管内径截面积计算得到。此外,测量精度为0.1%,选用精度为0.5级的控制-显示一体型电磁流量计测量测试水流量。

图2 剖面图Fig.2 Cross-section drawn

实验段本质上为一水平套管式换热器,制冷剂在测试管内流动,测试水在管外环形通道内流动,呈逆向流,实验段原理如图3所示。测试管选用有效换热长度为2 m,外径为8 mm,内径为7.56 mm 的1根光滑管和2根内螺纹强化管。2#、3#内螺纹强化管的螺旋角分别为18°、28°,其它结构参数两者相同:齿顶角24.5°,肋高0.23 mm,肋片数60,齿距0.4 mm,槽宽0.2 mm。实验段外表面缠有隔热层,可减少实验段与外界环境的漏热损失。

图3 实验段原理Fig.3 The principle of test section

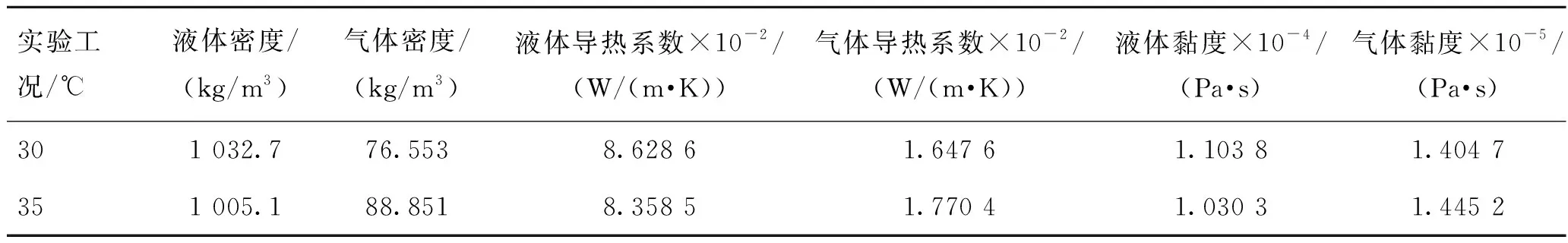

实验选用R410A为测试工质,相应工况下物性参数如表1所示。实验运行工况为:冷凝温度30 ℃、35 ℃,测试水Re=10 000~20 000,质量流速500~1 100 kg/(m2·s)。考虑到实验设备的局限性,为方便制冷剂换热量的计算,制冷剂在实验段进出口均保持2~3 ℃的过热/过冷度。

表1 30/35 ℃实验工况下R410A物性参数Tab.1 The physical parameters of R410A under working condition of 30/35 ℃

2 实验数据处理

根据现有实验设备可得到以下参数:制冷剂质量流速mr,kg/(m2·s);实验段制冷剂进、出口温度trin和trout,℃;测试水体积流量Vw,m3/h;实验段测试水进出口温度twin/twout,℃;实验段压力p,kPa;实验段压差Δp,kPa。由于制冷剂在实验段进出口均保持单相状态,所以可根据所测制冷剂在实验段进出口温度、压力值求得对应焓值。

Φr=mrAi(hrin-hrout)

(1)

Φw=ρwVwcp(twout-twin)

(2)

式中:Φr为实验段制冷剂放热量,kW;Φw为实验段测试水吸热量,kW;hin和hrout分别为制冷剂在实验段进、出口焓值,kJ/kg;cp为水的定压比热容,kJ/(kg·K);ρw为水的密度,kg/m3。

由于两侧换热量之间存在误差,规定制冷剂放热量与测试水吸热量的算术平均值(Φa,kW)为实验段换热量的计算标准,即:

Φa=(Φr+Φw)/2

(3)

实验提出漏热率n(定义:制冷剂与测试水换热量之间的差值与实验段换热量计算标准的比值)的概念来表征实验段的保温效果,对于所有测试工况,只有计算所得漏热率n<3%时才足以说明实验段达到保温要求,所测实验参数数据值有效。

n=|Φr-Φw|/Φa

(4)

考虑到测试管均未使用铜管,故可忽略壁面结垢热阻。根据热阻分离法,测试管中制冷剂与测试水之间换热的总热阻主要包括管内热阻(制冷剂侧)、管壁热阻、管外热阻(测试水侧)3部分[18],制冷剂侧表面传热系数(hr,kW/(m25K))可由式(5)计算:

(5)

式中:Do和Di分别为测试管外径、内径,m;Ai和Ao分别为测试管内、外表面积,m2;hw为测试水侧表面传热系数,kW/(m2·K);h为总表面传热系数,kW/(m2·K);λ为测试管导热系数,W/(m·K);L为有效传热面积,m。

根据测试管外表面积计算总表面传热系数h:

h=Φa/(AoΔtm)

(6)

其中,Δtm为对数平均温差,℃:

(7)

式中:ts为测试管内制冷剂饱和温度,℃。

环形套管内测试水侧表面传热系数hw可由V. Gnielinski等[19]公式计算得到,即:

(8)

式中:λw为测试水导热系数,W/(m·K);Dh为换热管道水力直径,m;f为环形通道内测试水摩擦系数;Pr为测试水普朗特数;Re为测试水雷诺数;μbulk/μw为气泡的修正因子。

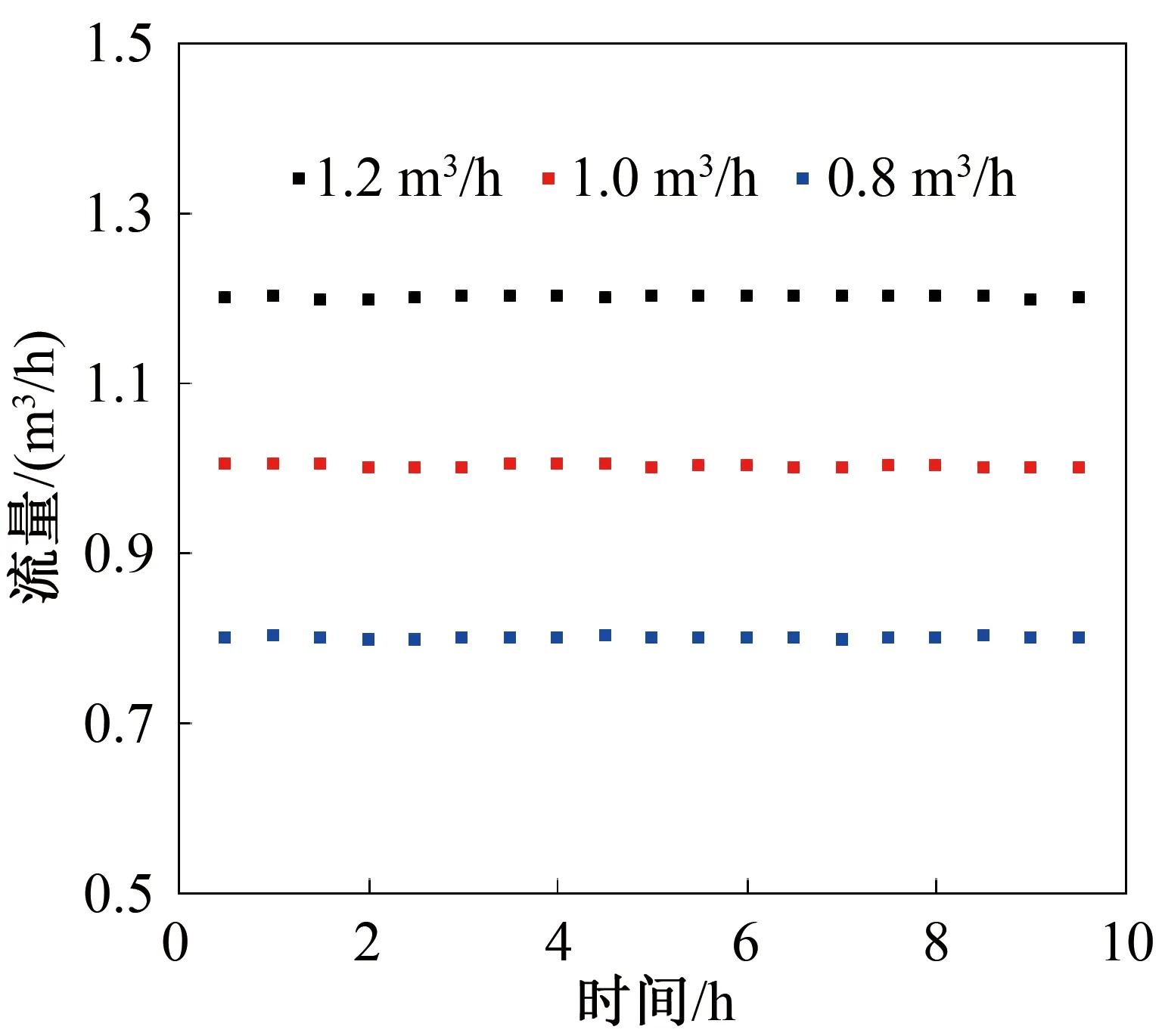

制冷剂进出口温度、压力值,测试水进出口温度值,制冷剂质量流速,测试水质量流速均进行了重复性实验。实验稳定状态下,当所有参数值的测量波动值小于总量程的2%时,说明实验设备运行良好,满足实验参数测量要求。在此,仅以测试水体积流量为例进行验证,选取1.2、1.0、0.8 m3/h三个值进行重复性测试,实验结果如图4所示,经验证测量误差保持在±0.005 m3/h范围之内,符合参数测量的精度要求。

图4 测试水体积流量值随时间的变化Fig.4 Refrigerant volume flow rate changes with time

3 实验数据分析

3.1 实验台的校核

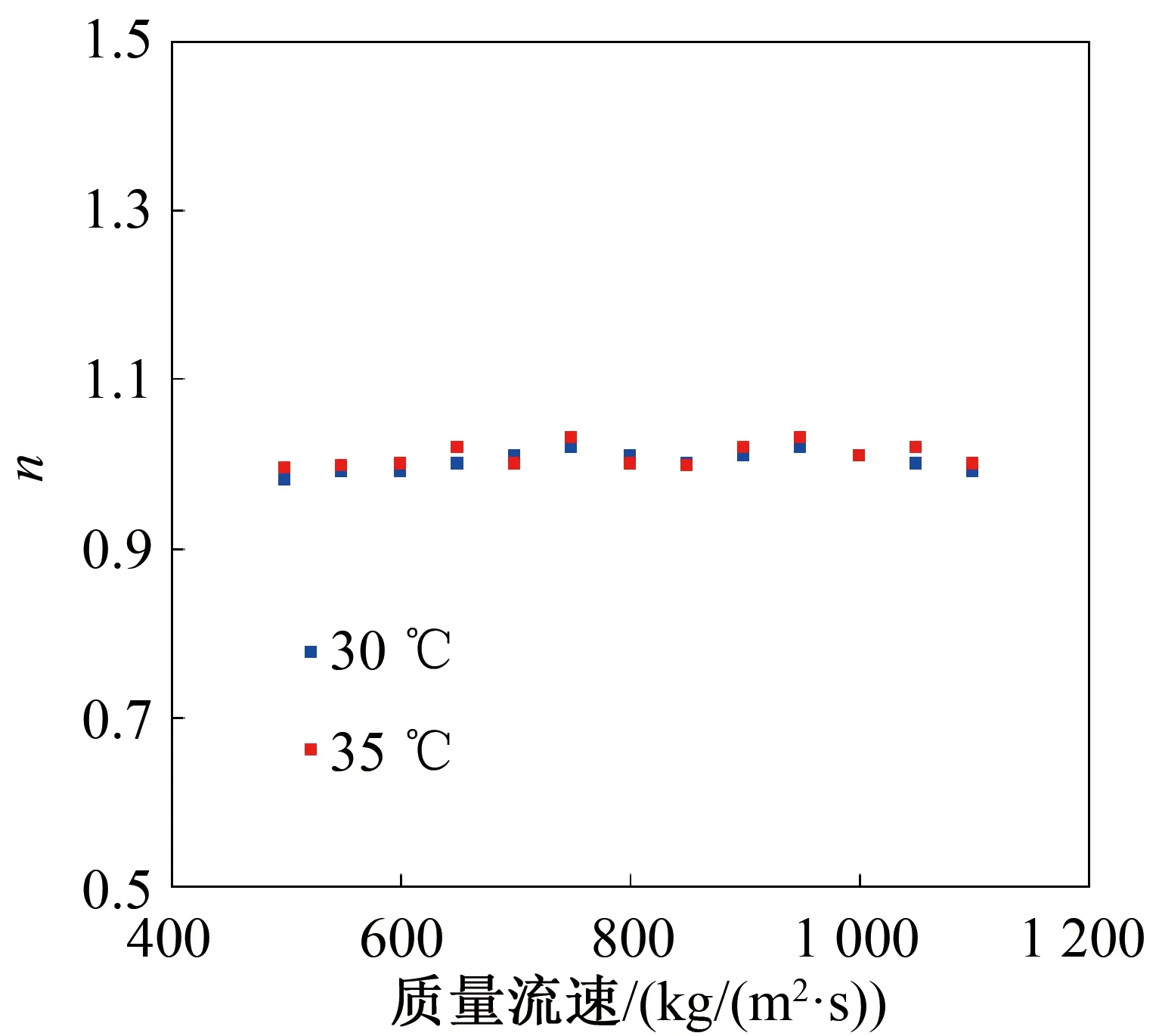

为了检测系统的热平衡,选用8 mm光滑管进行单相冷凝实验,冷凝温度分别设定为30、35 ℃,数据分析时选用质量流速为横坐标、漏热率n为纵坐标,实验发现n=0.97~1.03,说明实验测试段较好的保温效果,符合实验要求,实验结果如图5所示。

图5 8 mm光管实验段热平衡检测Fig.5 The thermal balance test of smooth tube with 8 mm outer diameter

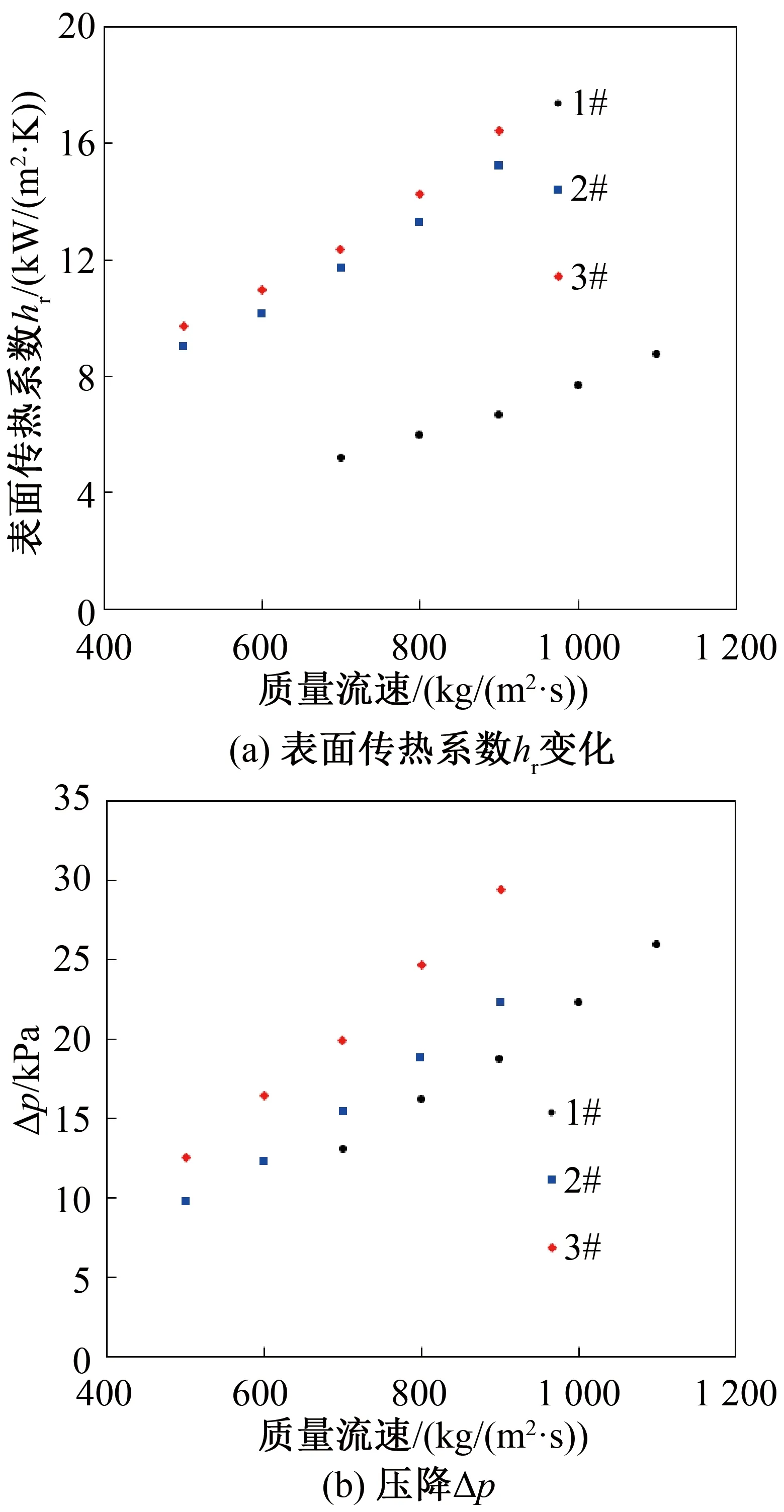

图6 在测试水Re=14 000工况下,2#、3#内螺纹管内换热特性随饱和温度、质量流速的变化Fig.6 Heat transfer characteristics change with saturation temperature and mass velocity under the working condition of water-testing Re=14 000

3.2 实验工况、结构参数对换热性能的影响

为研究质量流速、冷凝温度对内螺纹管内制冷剂冷凝换热特性的影响,在2#、3#内螺纹管内分别运行了冷凝温度为30、35 ℃,测试水Re=14 000工况下的两相流动冷凝实验,结果如图6所示。制冷剂侧表面传热系数hr及压降Δp均随质量流速mr的增大而增大,随着饱和温度的增加而减小。原因是:1)随着mr的增加(即管内制冷剂流速加大),制冷剂在管内的湍流度增大,使强制对流换热逐渐占据管内换热机制的主导地位;2)对于制冷剂R410A,虽然冷凝压力随着冷凝温度的升高而增大,导致气液速度增大,但制冷剂R410A的气液密度比值随着饱和温度的降低而增大,导致存在于气液界面上的剪切力增大,直接增强了流体内部的湍流扰动。此外在制冷剂质量流速、干度值保持不变时,管内制冷剂液膜厚度保持不变,而液体R410A的导热系数随着冷凝温度的降低而增大,同样对换热起促进作用。对于两者对Δp的影响,首先压降与制冷剂流速的平方成正比,质量流速的增加表征管内制冷剂流速的增大,流体在管内流动的功耗增加;其次,制冷剂R410A的液体黏度随着冷凝温度的降低而增大,而制冷剂液膜与管内壁之间、气液界面之间的摩擦压降是管内压降的主要组成部分,最终导致管内Δp随着冷凝温度的降低而增大。

测试水Re与环形管道内测试水侧表面传热系数hw成正比关系,而在研究测试水Re对管内换热特性的影响时,需保持制冷剂质量流速、干度不变,这不仅要求改变测试水Re的同时需满足实验段足够的换热量要求,还要求管内液膜厚度保持不变。为保证实验段足够换热量要求,在降低测试水Re的同时需降低测试水入口温度以降低实验段传热温差。所以,测试水Re对管内换热特性的影响可通过较大传热温差对管内换热特性的干扰进行解释,因管内液膜换热热阻在整体热阻中占据主要部分,即可通过管内液膜的温度梯度对换热特性的影响分析测试水Re对换热特性的影响。

图7 在35 ℃冷凝温度工况下,换热特性随测试水Re的变化Fig.7 Heat transfer characteristics change with Re of water-testing under the working condition of condensation temperature of 35 ℃

为研究测试水Re对管内制冷剂冷凝换热特性的影响,在1#、2#、3#测试管内运行了mr分别为700、900 kg/(m2·s),冷凝温度为35 ℃工况下的两相流动冷凝实验,结果如图7所示。由图7可知,hr随着测试水Re的增加而减小,且在内螺纹管内的变化趋势更加明显;而测试水Re对管内压降几乎无影响。原因是:液膜的导热系数随着温度的降低而增大;虽然R410A的液膜黏度随着温度的降低而增大,增加了液膜与管壁内表面之间的摩擦压降,但mr才是主导压降的主要因素,制冷剂物性对其影响很小。

图8所示为当冷凝温度为35 ℃、测试水Re=12 000时,不同测试管内换热特性随质量流速的变化。由图8可知,hr及Δp在3#测试管内最大而在1#测试管内最小。其中,3#测试管hr约为1#测试管hr的2.35~2.85倍,而对于2#测试管的换热强化倍率为2.22~2.53。内螺纹强化管除增加了传热面积外,还可增强管内制冷剂液膜的扰动以增强管内湍流度,进一步强化换热。此外,螺旋角越大,湍流效果越强,换热效果越好。对于功耗,3#测试管的Δp约为1#测试管Δp的1.51~1.81倍,2#测试管的Δp约为1#测试管Δp的1.15~1.72倍。螺旋肋片主要通过拖拽的形式增强制冷剂在管内的流动功耗,且螺旋角越大,造成的流动功耗越大。

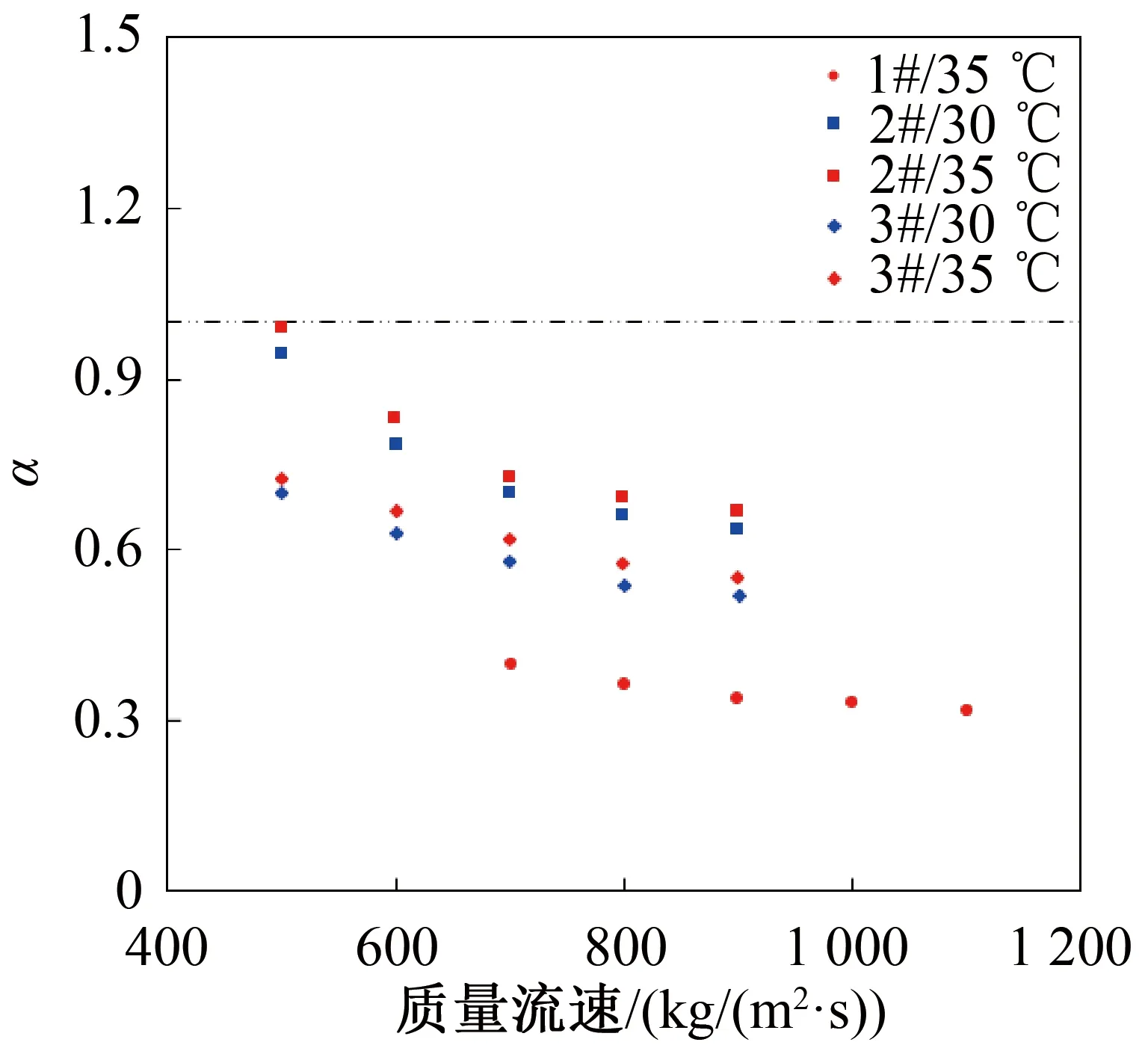

3.3 测试管综合性能评价

换热效果的改善一般伴有能耗的增加,所以在评价换热器工程实用性能时,要对hr、Δp两个参数进行综合考虑,旨在提高换热效果的前提下尽可能降低能量损失。参考相关文献,较为常见的评价方法是对比换热器单位压降内的表面传热系数α(hr/Δp)[20],水力工况、换热器结构参数等发生改变时,若hr的增加比重大于Δp的增加比重则α逐渐增大,若hr的增加比重小于Δp的增加比重则α逐渐减小,若hr与Δp两者的增加比重相同则α保持不变。因此单位压降内的表面传热系数α可直接说明外界变化对hr、Δp的影响比重的情况。

为研究R410A与测试管的磨合性,检测R410A在相应换热器内的适用价值,在3根测试管内进行了R410A在冷凝温度为30、35 ℃、Re=14 000测试水工况下的流动冷凝实验,实验结果如图9所示。由图9可知:1)在所测工况范围内,3根测试管的α均小于1,且α随着质量流速的增加而减小,并在内螺纹强化管内的递减趋势更大,说明mr的增加在强化换热效果的同时造成了更大的功耗损失;2)在相同测试工况内,3#测试管的α最大而1#测试管的α最小,说明在强化管内的螺旋肋片在强化换热方面要远远小于造成的额外功耗效果;3)对于内螺纹强化管,α随冷凝温度的升高而增加,如前面所述:hr和Δp均随冷凝温度的增加而减小,这是因为在相同温度梯度下,hr的递减比重小于Δp的递减比重,导致α随温度的升高而增加。换而言之,冷凝温度通过制冷剂气液速度差(制冷剂气液密度值)来影响换热,通过制冷剂黏度的变化来改变压降,而制冷剂气液速度差对换热效果的促进作用要优于因制冷剂黏度引起的功耗增加效果。

图8 在35 ℃,Re=12 000时换热特性随测试管结构参数的变化Fig.8 Heat transfer characteristics change with structural parameters of the test tube under the working conditions of condensation temperature of 35 ℃ and water-testing Re=14 000

图9 在测试水Re=14 000工况下,单位压降表面传热系数随质量流速的变化Fig.9 Surface coefficient of heat transfer under unit pressure drop change with mass velocity under the working conditions of water-testing Re=14 000

3.4 实验数据与关联式的对比

实验数据分析时,在验证实验数据准确性的同时评估相应工况下各预测模型的精确度,以满足未实验工况下的实验数据的预测,实验选用Akers et al.[21]关联式、Shah[22]关联式与Thome et al.[23]关联式来预测光滑管内表面传热系数,选用Cavallini et al.[24]关联式、Koyama et al.[25]关联式与Miyara et al.[26]关联式预测内螺纹强化管内的hr。

选择冷凝温度为35 ℃、测试水Re分别为10 000、12 000、14 000、16 000工况下的光滑管内hr实验数据值与关联式对应工况下的计算值进行比较,具体对比结果如图10所示。虽然Akers et al.关联式低估了实验数据而Shah关联式与Thome et al.关联式均高估了实验数据,但3个关联式对实验数据的预测精度均在可接受范围内,经计算3者的预测精度分别为27.31%、24.21%和10.81%,很显然Thome et al.关联式对实验数据的预测精度最高。考虑到Thome et al.关联式是在制冷剂流型为环状流的强制对流换热机制的假设基础上总结而得的,本实验的实际运行工况随着mr的增加逐渐接近关联式假设的模拟工况,进而Thome et al.关联式最适合预测本实验hr数据。

图10 光滑管表面传热系数hr实验值与预测值的对比Fig.10 Comparison between experimental value and predicted value of surface coefficient of heat transfer hr in smooth tube

图11 表面传热系数hr实验值与预测值的对比Fig.11 Comparison between experimental value and predicted value of surface coefficient of heat transfer hr

对于内螺纹强化管,冷凝温度为30、35 ℃,测试水Re分别为12 000、14 000、16 000、18 000工况下的hr与Cavallini et al.关联式、Koyama et al.关联式与Miyara et al.关联式的计算值进行对比,结果如图11所示。其中,虽然仅有Cavallini et al.关联式高估了实验数据,但在3个关联式中Cavallini et al.关联式的预测精度最高,可达18.23%。Miyara et al.关联式是根据人字型微肋管内的实验数据总结得到的,虽然不同的肋片结构将造成不同的换热机制,但实验值与预测值之间误差较小,相应误差仅为24.39%。Koyama et al.关联式的预测精度最差,预测误差为33.56%,这是因为Koyama et al.关联式是根据小质量流速下的实验数据总结得到的,并没有将大mr下的换热机制考虑在内,因此实验值与预测值之间存在较大误差。

4 结论

本文在质量流速为500~1 100 kg/(m2·s),冷凝温度30、35 ℃,测试水Re=10 000~20 000时,对7.56 mm内径光滑管、内螺纹管内进行了流动冷凝换热实验,得到如下结论:

1)表面传热系数、压降均随质量流速的增加、冷凝温度的降低而增大,虽然表面传热系数随测试水Re的增加而减小,但测试水Re对压降的影响很小。

2)为对测试管进行综合性能评价,提出评价指标单位压降表面传热系数α,实验发现:三根测试管的α均小于1,且α随质量流速的增加而减小,随冷凝温度的升高而增加。其中,3#测试管的α最大,而1#测试管的α最小。

3)对比实验数据与经典关联式发现:对于光滑管,Akers et al.关联式低估了实验数据而Shah关联式与Thome et al.关联式均高估了实验数据,3者的预测精度分别为27.31%、24.21%和10.81%;对于内螺纹强化管,Cavallini et al.关联式的预测精度较高,预测误差为18.23%,而Miyara et al.关联式和Koyama et al.关联式的预测误差分别为24.39%、33.56%。

本文受上海市动力工程多相流动与传热重点实验室(13DZ2260900)项目资助。(The project was supported by the Opening Project of Shanghai Key Laboratory of Multiphase Flow and Heat Transfer in Power Engineering (No.13DZ2260900).)