复杂地层混凝土防渗墙造孔技术探讨

2018-12-10侯丽君,罗英,庞松

侯 丽 君, 罗 英, 庞 松

(中国水利水电第十工程局有限公司, 四川 成都 610072)

1 概 述

民治水电站位于四川省雅安市宝兴县境内的东河上,为宝兴河梯级开发的第二级。电站采用拦河闸坝长隧洞引水至地下厂房发电方式,水库总库容为88万m3,装机容量为105 MW。

民治水电站闸基覆盖层较深,设计采用混凝土防渗墙进行防渗,工程量约为5 182 m2,共布置 26 个槽段,设计孔深为35~60 m,施工轴线根据坝基结构走向设计有多个拐点,左右岸边坡上施工平台的布置呈多级台阶形式。防渗墙设计墙厚0.8 m,墙体材料为二级配C20 混凝土(抗冻等级为F100,抗渗等级为W6),坝基河床中间段防渗墙为悬挂式,左右两岸防渗墙底部需嵌入基岩1 m,岩性为花岗岩。

坝基地质条件:

第Ⅰ层:含泥砂砾石层(fglQ3):为冰水堆积物,分布于河床底部深槽,顶板埋深65~72.6 m,最大厚度约12.5 m,主要为砂岩、玄武岩、花岗岩,部分为灰岩、凝灰岩、变质岩等,卵、砾石磨圆度较好。

第Ⅱ层 :泥块碎(卵)石夹含砾砂质粉土(pl + alQ4):为冲、洪积物混合堆积,分布于河床中下部,顶板埋深30~35 m,厚度为28~43 m。

第Ⅳ层:漂(块)卵(碎)石(col + al Q4):系崩、冲积混合堆积,分布于河床中上部,顶板埋深8~18 m,厚度为15~22 m。块碎石成份单一,为近源花岗岩。漂(块)石粒径多为20~40 cm,大者一般为60~80 cm,少量为90~120 cm,约占35%;卵(碎)石为7~9cm,约占40%;砾石为0.5~1.5 cm,部分为3~6 cm,约占15%;中、下部尚见有灰~灰黄色砾质中细~粉细砂层透镜体,厚约1~3m。该层总体结构较松散,局部架空,透水性较强~强。

第Ⅴ层:含砾石粉土(lQ4):为堰塞湖相沉积物,平面分布不连续,顶板埋深8~12 m,厚3~12 m,Ⅲ线一带厚约3~5 m。粒组以粉粒为主,约占60%~75%,粘粒含量约占13%~18%;含有少量砾石;在该层钻进过程中,钻孔有明显的缩径现象,岩心呈可塑~软塑,透水性微弱。

第Ⅵ层 砂砾石(alQ4):系低漫滩及现代河床冲积物,一般厚8~11 m,分布于河床上部。主要有花岗岩、灰岩、砂岩、玄武岩等。其中卵石粒径一般为6~8 cm,大者为10~12 cm,约占10%;砾石粒径以0.5~2 cm 为主,部分为3~6 cm,含量约55%~60%;其间充填灰色中粗砂,含量约占28%~35%。结构松散,透水性较强。该层中、下部随机分布厚1~3 m、最大厚度为5.35 m的含砾砂层透镜体。

2 施工中遇到的重难点问题及采取的处理措施

在松散滑坡堆积体造孔过程中塌孔、漏浆现象特别严重,部分槽段还遇到大孤石,成槽非常困难,针对这些情况,项目部分别采取了以下技术措施。

2.1 漂卵石堆积层结构松散、存在架空现象,钻进过程中易塌孔

遇到这类地层时,一般按照以下两种方法进行处理:第一种为回填碎块石、粘土、水泥等材料;第二种为先超前预灌浓浆、再视情况决定是否回填碎块石、粘土。

超前灌浆孔采用300型地质钻机跟管钻进 ,深度根据基岩面深度及边坡堆积体大块石、孤石含量及地层架空情况初步确定为20 m。钻孔遇大块石或孤石跟管困难时,换用φ80冲击器φ91风动潜孔锤钻穿该层,然后对大块石或孤石进行爆破处理。钻孔至预定深度后,采用0.5∶1∶1的水泥、粘土、细砂浆液进行无压预灌浓浆。超前预灌浓浆孔布置在防渗墙轴线上,孔间距为1 m。开挖边坡后灌入的水泥砂浆扩散达到了5 m,未出现过漏浆及塌孔现象,节约了防渗墙的施工工期及材料损耗。

2.2 边坡段堆积体地层特性复杂,造孔过程中遇到大量的漂石、孤石,成槽困难

地层中存在大量漂石、孤石,直径最大达1.5 m,岩性为花岗岩,非常坚硬,冲击钻机成槽速度极慢,采取的应对措施如下:

(1)对于块石密集地层,放慢成孔速度,提高冲击功,同时根据地层漏失情况向槽孔内回填粘土,以免漏浆。

(2)遇到直径超过50 cm的孤石时,冲击钻效率非常低下,直接改用钻孔爆破方法对孤石进行处理后再进行冲击。钻孔爆破施工程序:施工准备→跟管钻孔→遇到大块石后用潜孔锤钻穿块石→装炸药→拔套管→爆破→……重复以上工序,直至预计孔深→拔套管无压预灌浓浆。

3 造孔方法

3.1 造孔工艺流程

由于块碎石堆积层的特殊性,其施工程序及工艺与普通混凝土防渗墙相比有所不同,在防渗墙正式施工前增加了预灌浓浆、钻孔预爆工序;在防渗墙造孔施工中采用了回填挤密、孔内造浆、风动搅浆等工艺;同时,考虑到地层因素及现场场地条件制约等,制浆工艺及泥浆的回收净化处理也有所不同。具体的防渗墙造孔施工程序主要有:场地平整→临建施工(导向槽建造、泥浆净化系统等)→预灌浓浆结合钻孔预爆槽孔→造孔施工(回填挤密、孔内造浆、风动搅浆)→槽孔验收。

3.2 造孔机具

根据该工程地层情况,选用CZ-8D型钢丝绳冲击钻机配十字钻头为主钻进,抽砂筒出渣。

3.3 造孔技术措施

(1)造孔方法采用常规的“钻劈法”,即同一槽孔先钻进主孔,待主孔钻至设计深度后再劈打副孔及小墙、最后成槽的施工方法(图1)。

图1 防渗墙钻劈法施工示意图

(2)回填挤密:预灌浓浆结束后,即可开始防渗墙施工。在防渗墙施工时,先对槽孔导墙底部以下一定深度(一般10~15 m范围内架空明显、极易发生塌孔的部位)分段反复2~3次回填碎石、粘土混合料,并用平底十字钻头将土石混合料挤入两侧槽孔壁,待孔壁挤压密实后再向下正常造孔钻进。

(3)孔内造浆:由于块碎石堆积体多处于边坡,因此,防渗墙施工时受场地限制一般无法修建泥浆池及制浆站,因此,考虑在造孔过程中直接向槽孔内添加粘土、在孔内造浆的方法制取泥浆。加入槽孔内的粘土在钻头的反复冲击下,一部分直接被挤入槽孔两侧的孔壁空隙内,一部分被钻头研磨搅拌形成含泥屑钻渣的泥浆。该泥浆在钻头上下扰动下悬浮于钻头上下活动区域,随着钻孔加深、钻渣含量增加,将逐渐沉淀于孔底。

(4)风动搅浆:为了降低泥浆的沉淀速度,保证槽孔上部的泥浆浓度,维持上部槽孔壁的稳定,在孔内造浆的同时,随钻头一起下入风管(1 in(1 in=2.54 cm)钢编管)至孔底,用空压机送入压缩空气,搅动孔底泥浆,使其在槽孔内不停地上下翻滚循环,此时可加入适量的碱(碳酸钠)或CMC(羧基甲基纤维素)以提高泥浆的稳定性、增加泥浆的黏度。同时,由于孔底泥浆携带孔底钻渣一起不停地翻滚循环,减少了孔底钻渣的淤积沉淀,使孔底始终处于较为干净的状态,钻头能随时接触到较为新鲜的地层,减少了对钻渣的重复破碎碾磨,实现了“少抽砂、多钻进”,加快了钻孔施工进度。

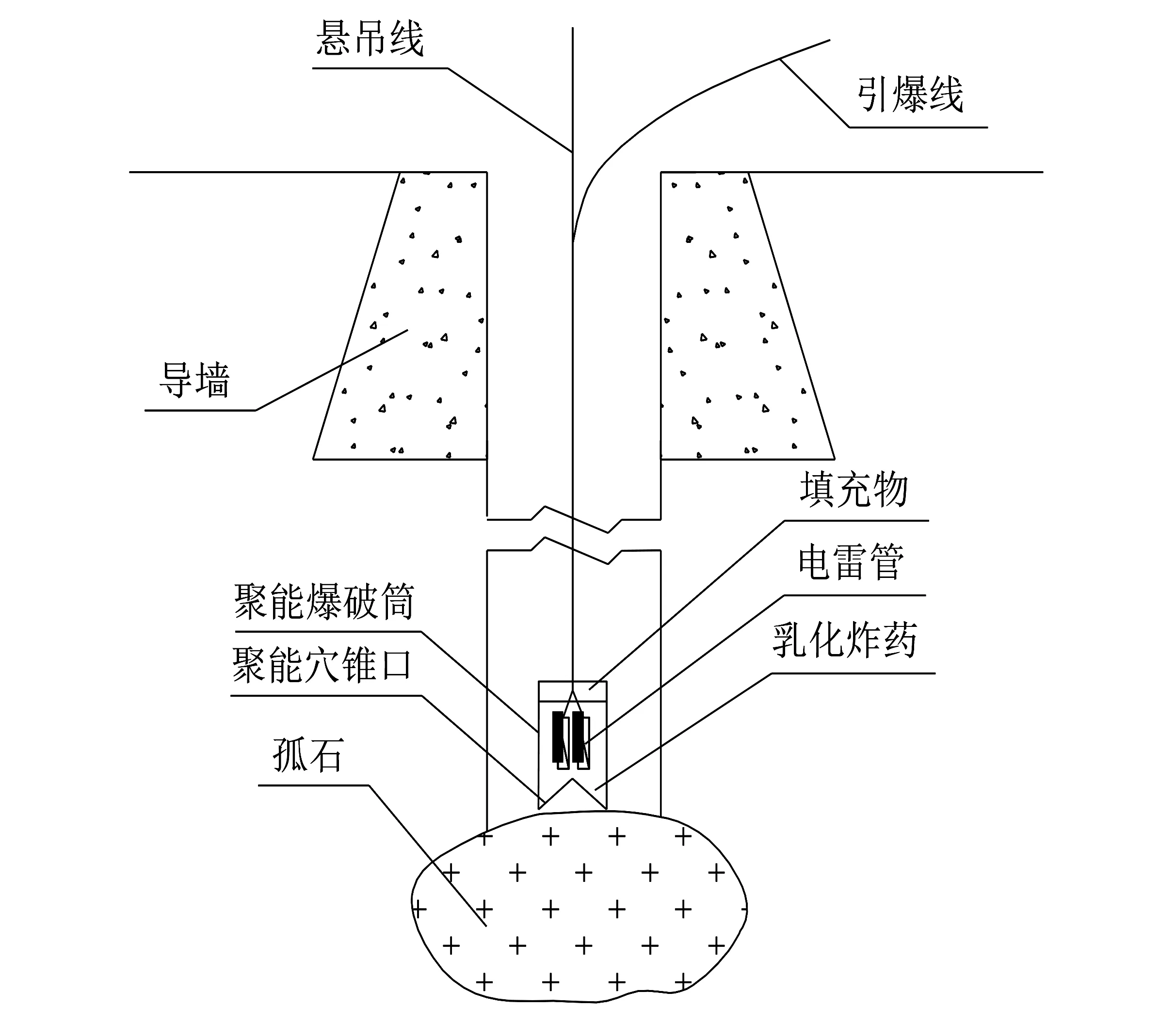

(5) 造孔中遇到大孤石时,在保证孔壁安全的前提下,可采用钻孔爆破或定向聚能爆破的方法进行处理。爆破作业由炮工进行。二期槽孔的爆破在混凝土接头孔施工完成后方能实施。钻孔和定向聚能爆破情况见图2和图3。

①槽内钻孔爆破:在防渗墙造孔过程中遇到大孤石时,可采用地质钻机在槽内下设导管,钻穿孤石后,提出钻具,在孤石内下置爆破筒,爆破筒内的装药量按孤石大小确定为2~3 kg/m。

②定向聚能爆破:在孤石表面下置聚能爆破筒进行爆破,爆破筒聚能穴锥角为55°~60°,装药量控制在3~6 kg。在二期槽孔内则采用减震爆破筒,即在爆破筒外面加设一个屏蔽筒,以减轻冲击波对已浇筑墙体的作用。

4 结 语

民治水电站闸坝基础混凝土防渗墙通过采用预灌浓浆、钻孔预爆结合等方法对堆石架空层和孤石进行处理,有效地防止了造孔过程中塌孔、漏浆情况的发生,较好地解决了崩积块碎石体地层为主的防渗墙施工技术难题,不仅保证了混凝土防渗墙施工质量和工期,还比传统处理方法大大降低了了材料及人工等成本的消耗,取到了一定的经济效益,值得类似工程借鉴。

图2 钻孔爆破示意图

图3 定向聚能爆破示意图