不同应变率下6082铝合金力学性能表征

2018-12-08王立新徐树杰黄家奇孙启林李凡

王立新,徐树杰,黄家奇,孙启林,李凡

不同应变率下6082铝合金力学性能表征

王立新1,徐树杰1,黄家奇2,孙启林2,李凡2

(1.中国汽车技术研究中心,天津 300300;2.安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

基于汽车轻量化和碰撞安全的要求,对轻量化材料在高应变率下动态响应进行研究。选取6082铝合金材料,分析其在不同应变率下的力学性能,选用合适硬化准则对数据进行拟合处理,标定LS-DYNA软件中的MAT24材料模型,并选用铝合金防撞梁进行落锤冲击试验,通过仿真与试验对比判别数据的准确性。

铝合金;高应变率;力学表征;仿真分析

1 引言

当前,基于轻量化汽车在燃油经济性和排放方面的良好表现,企业纷纷将汽车轻量化列为节能减排的重要手段。汽车高强钢、铝合金、镁合金方面逐步向着高韧或高强方向发展,如1800-2000MPa汽车钢,700MPa、延伸率20%以上铝合金。碳纤维向着低成本、高效率热塑性成型工艺及其应用关键技术发展。国内轻量化技术经过十余年发展,在轻量化材料开发、结构和工艺方面取得较大进展,高强钢在汽车应用比例不断提高,铝镁合金逐步开始应用,部分以塑带钢技术已较为成熟。随着汽车产品更新换代,越来越多的轻量化新技术被应用,铝合金凭借其良好力学以及成型性能,研究及应用价值较大。

汽车轻量化设计的同时,还需保证其碰撞的安全性。汽车质量、几何尺寸和刚度的不匹配是两车相碰以及导致更大伤害的主要原因,据美国公路安全保险协会IIHS发布的重量对于安全性的影响的调查数据,无论是单车碰撞还是两车相碰,1125kg-1575kg这个重量范围的轿车其对乘员的保护力度是不如1575kg-1800kg这个重量范围的轿车。汽车碰撞是一个瞬时动态过程,此过程中材料的形变是一个高应变率动态响应的过程,应变率可达500s-1甚至更高,其强度、塑性也会受应变率影响[1]。因此,表征轻量化材料的动态性能对于车身安全性能设计和材料选择具有重要意义。

在整车轻量化设计过程中,常采用有限元仿真进行碰撞模拟,轻量化材料数据的准确性直接关系到有限元仿真精度,获取真实准确的材料动态性能响应数据不仅包含准确的试验数据,还需要选择合适的本构关系对不同应变率下材料的颈缩段力学响应进行拟合外推,在此基础上进行标定和仿真。为此国内外学者对轻量化材料的力学模型表征方法开展了大量的研究,Bridgman通过对颈缩后段的材料曲线进行修正进而表征材料的大变形行为,并提出著名的Bridgman公式[2]。Thompson选取三种材料分别进行了多种应变率下的动态试验,基于Johnson-Cook(JC),Zerilli-Armstrong(ZA)模型进行了参数拟合与仿真探究[3]。K. Xu等利用修正的JC方程拟合了试验数据,并和原JC方程的拟合结果进行了比较,减小了拟合误差[4]。

本文选取汽车结构件中典型铝合金材料进行动态拉伸测试,使用Swift-Hockett-Sherby(SHS)硬化准则对材料应力-应变曲线进行拟合外推,标定可用于CAE仿真的线弹塑性本构模型,建立LS-DYNA中的MAT24材料模型,并通过铝合金防撞梁进行标定,验证了模型的有效性。

2 试验方法研究

2.1 试验材料

试验材料选取2.2mm 6082-T6,6082-T6铝合金以较高的强度被广泛应用于铝合金防撞梁等关键部位。

本文试样加工采用线切割方式,加工时试样纵轴方向与钢板轧制方向一致,试样尺寸如图1所示,试件按照准静态(应变率10-3s-1~10-1s-1)和动态(应变率大于10-1s-1)分为两类。

图1 拉伸试样尺寸

2.2 试验设备及方法

汽车碰撞过程中材料变形是高应变的动态过程,其应变速率分布在10-1~103/s之间[5]。根据设备的测量原理,不同设备适用于不同的应变率,准静态下拉伸测试采用万能试验机即可,而对于高应变率试验有液压伺服高速拉伸试验机和霍普金森杆两种设备,液压伺服高速拉伸试验机则多用于0.1~1000/s中低应变率的测试,而霍普金森拉杆基于一维应力波理论和一维假定及均匀性假定,霍普金森杆设备能准确测得材料的抗拉强度,但是无法精确获取材料的真实变形,适合更高应变速率的试验。常用于1000/s以上高应变速率的测试。因此,中低应变率动态拉伸试验宜选用液压伺服高速拉伸试验机,能够反映汽车碰撞下材料变形真实情况。

2.3 试验结果

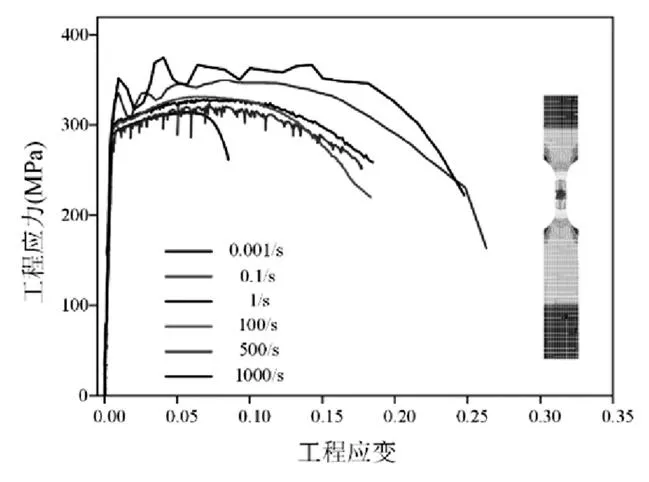

本次试验准静态拉伸试验运用电子万能试验机,高应变率拉伸测试采用液压伺服高速拉伸试验机,为保证试验的重复性,每个应变率进行3次试验,通过对万能试验机采集的载荷数据、低应变率情况下高速拉伸试验机记录的载荷数据、高应变率动态应变仪记录的电压数据和高速摄像采集的图像进行处理和计算,可获得材料的工程应力-应变曲线,不同应变率下的6082的工程应力-应变曲线如图2所示。

图2 不同应变率下6082工程应力-应变曲线

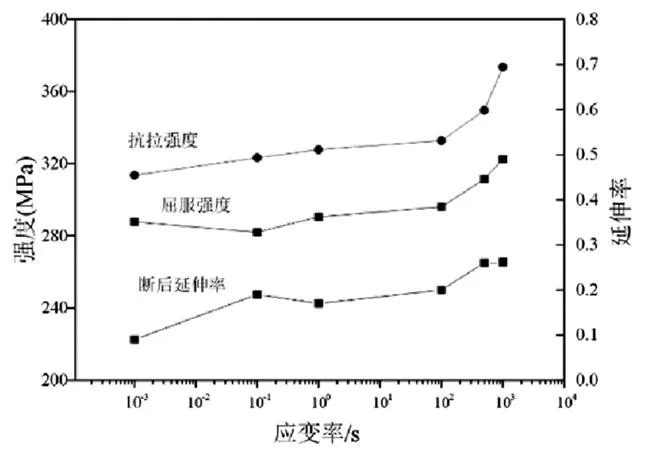

对比不同应变率下材料力学性能,如下图3所示,6082具有应变率效应不明显,随着应变率提高,材料的抗拉强度、屈服强度和断后延伸率略有增加。

图3 不同应变率下强度和延伸率对比

3 本构关系模型研究

3.1 模型选择

试验获得的工程应力-应变曲线要用于CAE仿真分析,还需要将其转换成真实应力-应变曲线,由于较高应变率下曲线存在振荡,真实应力-应变曲线需要进行后处理,常用的做法是选用特定的硬化准则对材料的塑性硬化行为进行数据的拟合外推,不仅能够很好地平滑曲线,也能保留材料的原有力学特性。金属材料常用的本构模型有Cowper-Symonds和Johnson-Cook模型[6],但是这两种本构模型假设曲线的应变率效应和应变硬化效应是相互独立的,对于应变硬化特征随应变率的改变而改变的事实尚无法准确描述。所以需要采用其他硬化准则来解决这一问题,常用的硬化准则有Ludwik准则、Swift准则、Hollomon准则、Voce准则、Swift-Voce准则和Swift-Hockett/Sherby准则等。

根据不同硬化准则仿真获得的力-位移曲线与试验对比分析得出,Ludwik、Swift和Gosh整体塑性硬化状态偏硬,Voce、Hollomon和Hockett/Sherby偏软,尤其是Voce硬化准则几乎没有塑性硬化段;采用加权组合的Swift-Hocketty -Sherby(SHS)硬化准则可通过加权值方法匹配优化得到合理的载荷位移曲线,合理描述材料真实应力应变状态。

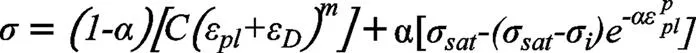

SHS本构模型如下式1所示。

式中:α为加权系数,ε、σ、C、m、p为拟合参数,0<α<1,C>0,m>0,p>0。

3.2 数据处理分析

基于SHS本构,使用MATLAB编程对数据进行统一处理,对多个应变率曲线统一拟合外推到塑性应变为1,拟合外推结果应保证所有应变率曲线不发生交叉,对加权系数进行反复迭代计算,处理结果如图4所示。

图4 不同应变率下6082拟合外推后的真实应力-塑性应变曲线

3.3 数据曲线标定

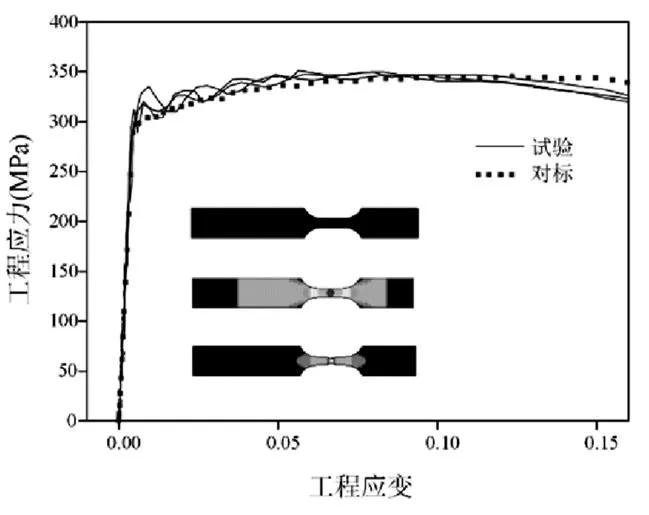

为验证试验数据和拟合获取的真实应力-应变曲线的有效性,通过LS-DYNA软件对试验材料进行了有限元模拟仿真标定。考虑到材料模型对网格尺寸的敏感性,采用实体单元对试样进行网格划分,有限元模拟试样尺寸与实际试件相同。

图5 500/s高速拉伸工况仿真结果与试验结果对比

将仿真获得的工程应力-应变曲线和试验结果进行比对完成对标,如图5所示,500/s应变率的高速拉伸仿真结果与试验结果吻合较好,从而验证了试验测试方法和数据处理方法的合理性及不同应变率曲线的准确性和可靠性。

4 材料模型验证

为了进一步验证材料模型的准确性,本文选用某车型铝合金防撞梁(原材料为6082)进行落锤冲击试验,并将对标后的材料卡片输入仿真模型,通过仿真结果与试验结果对比验证模型和数据准确性。

本文采用的落锤冲击试验装置如图6所示。为提高结果的准确,根据试件形状制作专用夹具固定样件。落锤质量为85kg,落锤接触样件初速度为6m/s。

图6 落锤冲击装置

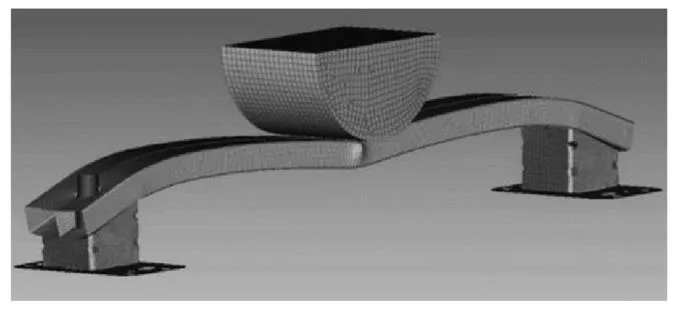

仿真模型网格划分结果如图8所示,铝合金保险杠总成网格采用3mm壳单元,共计47417个单元,底部全约束。锤头采用7mm左右的六面体实体单元,共8560个单元,锤头与铝合金防撞梁设置AUTOMATIC_SURFACE_TO_SUR FACE接触方法。

图7 落锤冲击仿真模型

仿真输出的载荷-时间曲线与试验结果对比如图8所示。结果显示,仿真结果的第一峰值载荷、平台载荷与试验结果一致性非常好,所开发的6082铝合金MAT24材料卡能准确模拟保险杠系统在碰撞工况下的力学响应。

图8 防撞梁落锤试验与仿真结果对比

5 结论

1)铝合金6082应变率效应较钢材不明显,随着应变率的提升,其屈服强度、抗拉强度、断后延伸率也一定程度增加。

2)对比分析确定SHS本构模型,并对试验数据进行拟合外推,获得LS-DYNA中的MAT24材料模型,对标结果与试验结果一致性好,证明了液压伺服试验测试方法和数据处理方法的合理性及不同应变率曲线的准确性和可靠性。

3)将防撞梁落锤冲击与其仿真模型进行对标,模拟结果与试验数据有较好的一致性,证明基于SHS本构标定的MAT24材料卡可以准确预测零部件在碰撞工况下的真实响应,工程应用价值高。

[1] 赖兴华,尹斌.高应变率下高强钢的塑性力学行为及本构模型[J]. 汽车安全与节能学报,2017, 08(2):157-163.

[2] Bridgman P W. Studies in Large Plastic Flow and Fracture[M]. Mc Graw-Hill,1952.

[3] Thompson A C. High Strain Rate Characterization of Advanced High Str -ength Steels[D].Waterloo,Ontario,Canada:University of Waterloo, 2006.

[4] Xu K, Wong C, Yan B, et al. A High Strain Rate Constitutive Model for High Strength Steels[J]. 2003.

[5] 陈川,孙成智,翁洋等.汽车用高强度双相钢动态拉伸性能试验研究及仿真[J]. 现代制造工程,2016(8):101-105.

[6] 马鸣图,李洁,赵岩,等.汽车用金属材料在高应变速率下响应特性的研究进展[J].机械工程材料,2017, 41(9):1-13.

Characterization of 6082 Aluminium Alloy at Different Strain Rate

Wang Lixin1, Xu Shujie1, Huang Jiaqi2, Sun Qilin2, Li Fan2

( 1.China Automotive Technology and Research Center, Tianjin 300300; 2.Center of Technology, Anhui Jianghuai Automobile Co. Ltd., Anhui Hefei 230601)

This paper studies the dynamic response of lightweight material under high strain rates based on the requirement of vehicle lightweight and safety. Select typical aluminium alloy and analyze its mechanical properties under different strain rates. The high-speed tensile test data are fitted processing to calibrate MAT24 material model in LS-DYNA software. Finally, the accuracy of the calibrated material model is verified by the drop hammer impact test on aluminum alloy anticollision beam.

Aluminium alloy High strain rate; Mechanical characterization; Simulation analysis

TU512

A

1671-7988(2018)22-175-04

王立新,就职于中国汽车技术研究中心有限公司。硕士学位,汽车材料与轻量化工程师。

TU512

A

1671-7988(2018)22-175-04

10.16638/j.cnki.1671-7988.2018.22.063