基于HyperWorks的制动钳支架强度与刚度分析

2018-12-08吴海波李鸿飞孙琼

吴海波,李鸿飞,孙琼

基于HyperWorks的制动钳支架强度与刚度分析

吴海波,李鸿飞,孙琼

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

制动钳支架承载着摩擦片传递过来的制动力矩,其强度与刚性必须满足要求。文章首先分析了制动钳支架受力方式,分析了汽车制动时制动钳支架承受载荷的计算方法。然后利用HyperWorks对某一SUV车型制动钳支架进行网格划分,并对其强度和刚度进行有限元分析,为结构设计定型提供依据。

制动钳;支架;强度;刚性

引言

制动器是保证汽车行驶安全的重要组成部件,在整个制动系统中,制动器作为执行机构,将车辆的动能转化为热能。而对于浮动钳式制动器,制动器支架直接承载着制动摩擦片传来的制动力矩,其强度与刚性能否满足要求,直接影响着行车安全。

1 有限元分析流程

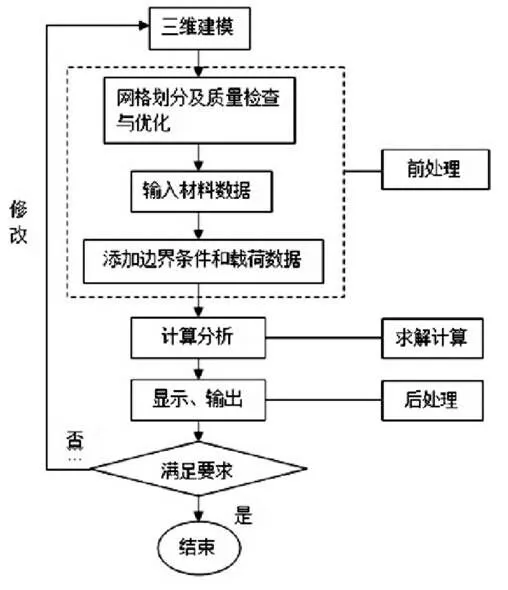

有限元法是利用近似数学的方法对真实的物理系统,包括几何和加载工况进行模拟,其一般步骤为:

(1)问题简化,包括结构简化、属性简化和加载简化等。

(2)前处理,包括划分网格,质量检查,添加材料属性、边界条件和载荷数据等。

(3)求解,使用求解器进行计算。

(4)后处理,判断计算结果是否满足要求。

有限元分析的一般流程如图1所示。

图1 有限元分析的一般流程

2 支架受力计算

驾驶员正常踩制动踏板时,踏板力通过真空助力器和制动主缸,转换成制动管路压力,经过活塞作用在制动盘上,从而在摩擦片和制动盘之间产生制动力矩。该制动力矩通过摩擦片直接作用在制动钳支架上,单摩擦片作用在支架上的力F为:

F=p*π*d2/4*f (1)

式中:p为管路压力;

d为制动钳缸径

f为摩擦片系数

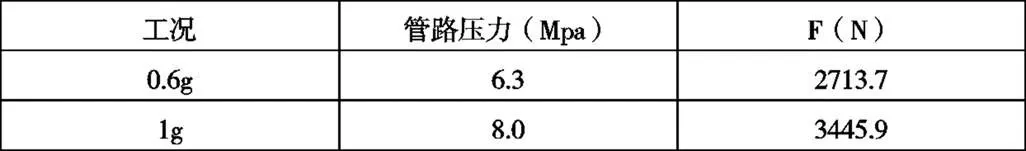

该制动钳规格为单缸φ38,摩擦系数为0.38,在进行支架计算时,选取典型的0.6g和1g减速度两种工况进行校核。0.6g和1g工况下对应的制动管路压力分别为6.3Mpa和8Mpa,根据上式计算得出的支架受力F:

表1

3 模型建立

3.1 三维模型导入与简化

在CATIA中建立制动钳支架三维实体模型,再利用HyperMesh提供的CATIA接口导入模型。为了得到较好的效果,这里我们将零件在CATIA中保存为通用的IGES的格式,然后利用HyperMesh提供的IGES接口读入。

在尊重实际和不影响计算精度的前提下,为了减小计算量和计算时间,保证单元的质量,简化几何模型,将所有的过渡圆角和倒角简化成直角。

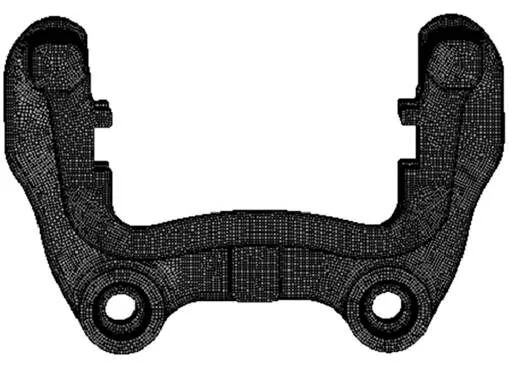

3.2 网格划分

将三维模型以IGES格式导入HyperMesh中进行网格划分,利用automesh命令对支架进行网格划分。在划分网格时,要注意控制单元数目,虽然增加网格数量,能够提高计算精度,但会耗费更多的计算资源和时间。故网格划分时要综合考虑,在保证计算精度的前提下,尽量减少计算时间。网格划分好之后,需要利用check elems命令对其进行网格质量检查,严格控制四边形单元的长宽比、翘曲度、最大角和最小角等参数。

图2 制动钳支架有限元模型

3.3 材料属性

支架采用QT500-7材料,在HyperMesh中对材质进行自定义设置,弹性模量为170GPa,泊松比为0.293,屈服强度为320Mpa,密度7.9g/cm2。

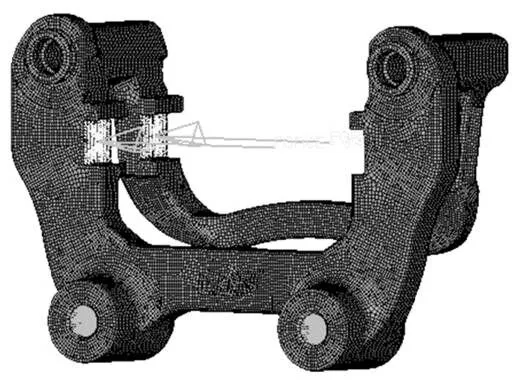

3.4 边界条件与载荷设置

以汽车在制动时某一瞬时支架的受力状态为加载依据。

由于支架是用两个螺栓固连于转向节,因此支架与转向节的连接螺栓孔X、Y、Z三个方向的6个自由度均需要被约束。

支架受到摩擦片传递的制动力,该力垂直作用在摩擦片导向槽端面上,根据上方计算得出的支架受力施加载荷,点与面耦合,在点上施加载荷,方向沿着面内法线方向,如下图3所示。

图3 约束与加载示意图

4 计算及结果分析

4.1 判断依据

(1)强度检查

需要检查支架在1g减速度工况下,支架的最大等效应力是否超过了支架材料本身的屈服强度,据此判断支架强度设计是否合格。

(2)刚性检查

1.0g工况载荷下支架内侧中心位移值是否小于0.12mm,扭转值是否小于0.26mm,其中扭转值==外侧中心位移-内侧中心位移。

4.2 计算结果

使用HyperMesh自带的RADIOSS求解,并将求解的结果掉入HyperView中,分别检查应力分布与变形量分布。

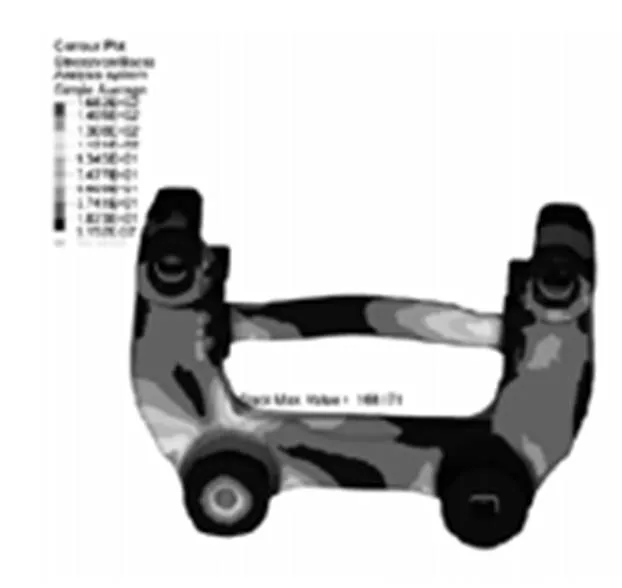

(1)两种工况的应力云图如图4所示。

图4(a) 0.6g的应力云图

图4(b) 1g的应力云图

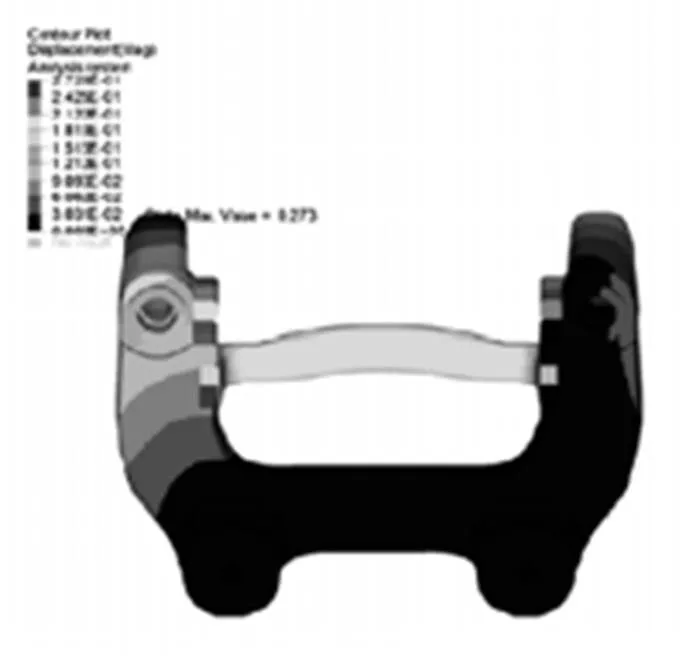

(2)两种工况的变形云图如图5所示。

图5(a) 0.6g的变形云图

图5(b) 1g的变形云图

4.3 结果分析

(1)强度计算结果:

在0.6g和1g两种制动工况下,支架的最大等效应力分别为168.2Mpa、213.6Mpa,而支架材料为QT500,其屈服强度为320Mpa,在两种制动工况下支架的最大等效应力均小于材料的屈服强度,所以支架强度设计合格。

(2)刚性计算结果:

1.0g工况载荷下支架内侧中心位移为0.1163mm,满足设计标准<0.12mm;且外侧中心位移为0.1949mm,计算出支架扭转值:

扭转值=外侧中心位移-内侧中心位移

=0.2459-0.1163

=0.1296mm

满足设计标准<0.26mm,所以支架刚性设计合格。

5 结论

通过对支架进行实际受力分析,利用有限元软件Hyper Mesh建立了支架有限元模型,施加合适的载荷和边界条件,再利用RADIOSS求解器对进行计算,得到支架的应力云图和形变云图。通过将计算数据与设计标准进行对比,确认支架强度设计和刚性设计满足设计要求,为支架结构定型提供数据参考和理论支持。

[1] 王亮.盘式制动器的参数化建模及强度分析[D].武汉:武汉理工大学,2014.

[2] 张胜兰,严飞.基于HyperWorks 的车架模态分析[J].机械设计与制造,2005,4(4):10~11.

[3] 吴海波,李晋,石磊磊.轻型货车车架的有限元建模及模态分析[J].公路与汽运,2012 (4):17-19.

Strength and stiffness analysis of brake caliper bracket based on HyperWorks

Wu Haibo, Li Hongfei, Sun Qiong

( Anhui jianghuai automobile group co. LTD, Anhui Hefei 230601 )

The brake caliper bracket carries the braking torque transmitted by the friction plate, its strength and rigidity must meet the design requirements. This paper first analyzes the force mode of the brake caliper bracket, and analyzes the calculating method of bearing load of brake caliper bracket during vehicle braking. Then HyperWorks is used to mesh the bracket of a SUV vehicle, and analyzes its strength and rigidity by finite element method, which provides a basis to freeze the architectural design.

Caliper;Bracket;Strength;Rigidity

U466

B

1671-7988(2018)22-125-03

吴海波,就职于安徽江淮汽车集团股份有限公司。

U466

B

1671-7988(2018)22-125-03

10.16638/j.cnki.1671-7988.2018.22.044