关于某活塞密封中活塞安装困难问题的改进

2018-12-08张亚楠

张亚楠

关于某活塞密封中活塞安装困难问题的改进

张亚楠

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章对活塞密封中活塞安装困难问题进行原因分析,识别问题的要因和次因并提出解决方案,为后期同类型设计提供参考依据。

活塞密封;活塞;安装困难

1 概述

在变速箱设计过程中,为防止变速箱内部油液泄露以及满足变速箱内部对清洁度的要求,防止外界灰尘、水等进入,需对变速箱内外连接处做密封处理。密封的方式和种类有很多,对于径向静密封而言,活塞密封是一种常见的方式。本文以某活塞密封中活塞在活塞缸上安装困难问题为例,对活塞密封中可能出现的安装困难问题进行原因分析,并提出改进。

2 问题描述

在开发某款变速器项目中用到了活塞密封,在首批样件试装过程中发现活塞(带O型圈)在活塞杆上安装十分困难,正常手动装配中无法将其装配到位。

3 原因分析及验证

3.1 原因分析

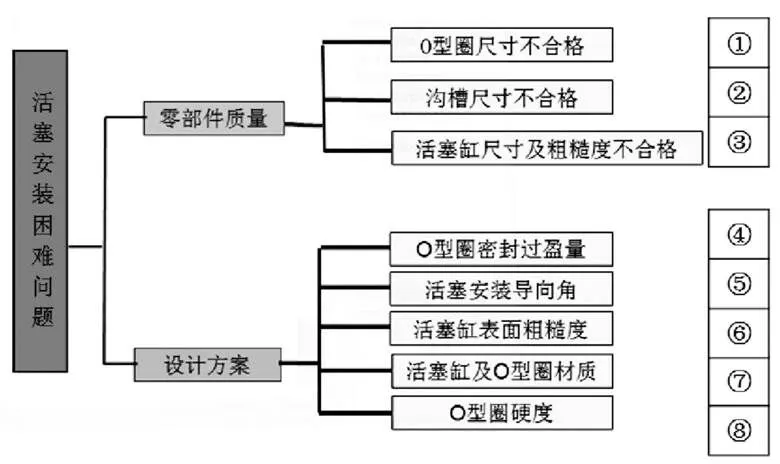

根据现场试装状态,对活塞安装困难问题进行FAT分析,得到共计8个末端因子,如下图:

图1 FAT图

1)零部件质量(①-③):O型圈尺寸、沟槽尺寸、活塞缸尺寸的大小直接影响到过盈量的大小,过盈量越大,活塞杆对活塞缸的反向作用力越大,摩擦力越大,压装力也越大;活塞缸的粗糙度越大,摩擦力越大,压装力越大;

2)O型圈密封过盈量(④):过盈量越大,O型圈对活塞缸的反向作用力越大,进而使摩擦力越大,压装力也越大;

3)活塞安装导向角(⑤):O型圈与活塞孔的配合为过盈配合,在保证一定压缩量的情况下,应使安装简单,O型圈无切边。导向角的作用即是为了装配时,带有O型圈的活塞能轻松插入活塞缸中,且不发生切边,导向角的设计直接影响到压装力的大小,此为要因;

4)活塞缸表面粗糙度、活塞缸及O型圈材质(⑥-⑦):活塞缸表面粗糙度、活塞缸及O型圈材质的选择影响到两者之间的摩擦系数,摩擦系数越大,摩擦力越大,压装力也越大;

5)O型圈硬度(⑧):O型圈硬度越大,相同过盈量下O型圈对活塞缸的反向作用力越大,导致压装力越大。

3.2 要因验证

1)尺寸检测(①-③)

根据产品供应商的检测报告,O型圈尺寸、沟槽尺寸、活塞缸尺寸及表面粗糙度均满足图纸要求;对关键尺寸进行复检,检测结果合格。故排除导致插件无法安装的原因是零部件质量问题。

2)尺寸校核(④、⑥)

(1)O型圈密封尺寸校核

根据GB/T 3452.3-2005,对活塞密封尺寸进行校核,确保密封功能的有效性。

活塞密封O型圈预拉伸率y%:

活塞密封时,所选用的O型圈内径d1,沟槽槽底直径d3,则预拉伸率:y%=(d3-d1)/d1×100%,计算得,最大预拉伸率为3.59%,最小预拉伸率为0.23%,对比国标中推荐值0≤y%≤6%,预拉伸率满足国标要求。

压缩率x%:

已知沟槽深度t,O型圈截面直径d2,则压缩率:x%=(1-t/d2)×100%,计算得,最大压缩率为20.83%,最小压缩率为14.26%,对比国标中推荐的11.5%~27.5%,满足国标要求。

填充率:

已知沟槽体积为Vh,O型圈体积为VO,则填充率为VO/Vh×100%,计算得,最大填充率为77.55%,最小填充率为61.85%,根据国标中O型圈材料体积溶胀值为15%来计算,得填充率上限值为87%,故填充率满足国标要求。

根据校核结果,该处活塞密封尺寸满足密封要求。

(2)过盈量计算

根据经验,在满足密封要求的前提下,过盈量越小压装力越小,越容易装配。已知O型圈内径d1,截面直径d2,沟槽槽底直径d3,活塞缸内径d5,求得此活塞密封过盈量为3.4%。与另一款已成熟应用的活塞密封进行类比,计算得其过盈量为4.2%,其过盈量更大且未出现安装困难问题,因此过盈量大不是导致该活塞密封安装困难的原因。

(3)粗糙度

活塞缸表面粗糙度设计值为Ra1.6,查GB/T 3452.3- 2005可知,在一般精度要求的密封场合中,静密封配合表面粗糙度要求一般为Ra1.6,故活塞缸表面粗糙度满足密封设计要求。

3)插件孔处增加导向角(⑤)

(1)理论分析

前期设计中活塞缸上未增加导向角设计,此为插件安装困难问题要因。

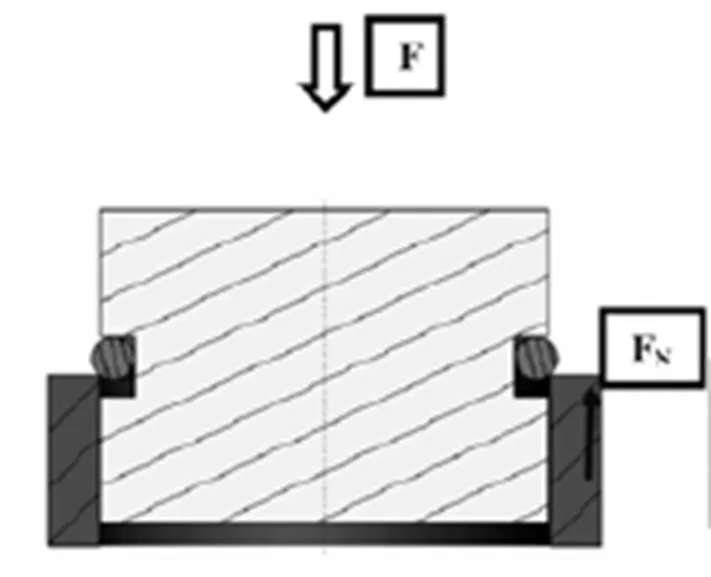

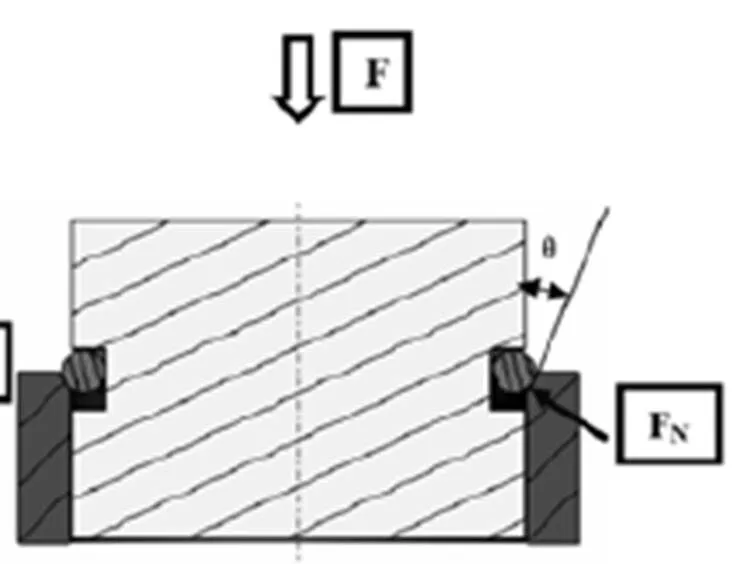

因O型圈与活塞缸为过盈配合,O型圈在活塞杆上的外径大于活塞缸内径,如图3,若无导向角结构,O型圈与活塞缸棱边相切,使O型圈仅受竖直方向反向作用力FN,该力与压装力F平衡,使O型圈不能被压入缸内。当F增大到一定程度时,O型圈发生切边,此时O型圈被破坏,已失效。如图4,若增加导向角结构,O型圈与导向角斜面相切,此时O型圈受到垂直于导向角斜面的反向作用力FN,该力在径向的分力使O型圈产生径向压缩变形,且θ越小,相同压装力作用下FN沿径向的分力越大,O型圈径向压缩变形越容易,O型圈外径减小,从而被压入活塞缸中。

图2 无导向角

图3 有导向角

(2)实物验证

实物验证共分三个阶段,第一阶段采用手工打磨导向角,打磨角度较小,且导向角表面较粗糙,对其进行装配验证,发现插件安装困难问题依然存在。

第二阶段采用辅助工具进行扩角,修整后导向角增大,但导向角尺寸公差较大,同轴度、表面粗糙度均未达到要求。对其进行装配验证发现,装配仍然十分困难,但相较于整改之前,稍有改观,拆卸后发现O型圈有切边现象。

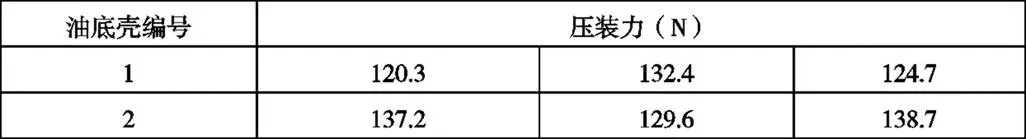

第三阶段采用机加工设备将其准确定位后扩充导向角,且导向角满足倒角为1.5×30°,圆角R2,表面粗糙度Ra3.2 。取2个整改后的样件进行装配验证,分别测量三组数据,结果如下:

表1 压装力检测数据

6次测量结果,压装力较稳定,均值为130.5N,最大值<140N。反复拆装后,未发现O型圈变型和破裂,满足设计要求。由此可见,导向角的角度、高度、表面粗糙度、圆角及加工质量等,均对活塞压装有直接影响。

4)活塞缸及O型圈材质(⑦)

活塞缸及O型圈的材质主要影响摩擦系数的大小,活塞缸材料6061,O型圈材料为AEM,皆为较常用的材料,鉴于材料的选择所受局限性较大不易更改,且该因素并非要因,故暂未对材料进行变更。

5)O型圈硬度(⑧)

O型圈硬度越大,O型圈抗挤压变形能力越强,安装越困难。该款产品活塞及活塞密封圈电子油泵线束插件及O型圈均为成熟产品,已大量投入使用,且经过生产反复验证均无此问题,故O型圈硬度不是造成插件安装困难的要因。

4 总结

由以上分析可知,造成活塞(含密封圈)安装困难的主要原因是活塞缸未设计导向角结构。前期在其它产品开发过程中也遇到过类似问题,可见导向角的设计对于活塞密封安装的重要性。GB/T 3452.3-2005《液压气动用O形橡胶密封圈沟槽尺寸和设计计算准则》中给定了导向角的参考尺寸,设计时可作为借鉴。根据经验,导向角设计时应满足①最大开口直径大于O型圈变形后的外径,便于装配;②倒向角处设计圆角结构,防止切边和安装困难;③保证活塞缸及导向角的表面粗糙度;④导向角越小,压装力越小,可视情况调整导向角大小,活塞密封导向角一般为15°~20°。

在活塞密封的设计中,为避免出现活塞安装困难的问题,应正确设计安装导向角的结构,此外还应正确选择O型圈及配合件的材料、O型圈硬度、过盈量、加工精度等。只有在前期做好设计,考虑全面,规避问题,才能避免后续问题发生。

[1] 成大先,王德夫,姜勇,等.机械设计手册[M].北京.化学工业出版社.2009 .

[2] 刘鸿文,林建兴,曹曼玲,等.材料力学[M].高等教育出版社,2011.

[3] 王财生,秦瑶,安琦.机械密封O型橡胶密封圈力学行为的有限元分析[J].华东理工大学学报,2013.39(6):761-767.

[4] 高钰,吴波,等.机械密封橡胶O型圈密封性能的有限元分析[J].四川大学学报,2011.43(5):234-239.

Improvement on the problem of difficult piston installation in a piston seal

Zhang Yanan

(Anhui Jianghuai Automobile Co. Ltd., Anhui Hefei 230601)

This paper analyzes the cause of the difficult installation of the piston in the piston seal.It’s intended to identify the main and secondary causes of the problems,and then puts forward the solutions.It will provide reference for the later design of the same type.

piston seal; piston; installation difficulty

B

1671-7988(2018)22-114-03

TK46

B

1671-7988(2018)22-114-03

TK46

张亚楠,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2018.22.040