基于ANSYS的FSEC赛车制动盘仿真分析*

2018-12-08钟兴华阳林李金畅骆文星杨凯明

钟兴华,阳林,李金畅,骆文星,杨凯明

基于ANSYS的FSEC赛车制动盘仿真分析*

钟兴华,阳林,李金畅,骆文星,杨凯明

(广东工业大学机电工程学院,广东 广州 510006)

在中国大学生方程式汽车大赛中,赛车制动系统能否高效可靠的工作直接影响到比赛车手的人身安全和比赛的最终成绩,因此设计出满足性能要求的制动系统变得尤其重要。文章基于中国大学生方程式汽车大赛规则及赛车性能需求,应用ANSYS软件对在紧急制动工况下的赛车制动盘进行结构分析与热荷仿真分析,并对其进行优化,优化后的仿真结果显示此次赛车制动盘选型成功。本次研究对大学生方程式赛车制动系统设计具有一定指导意义。

赛车;制动盘;仿真与优化;ANSYS

前言

中国于2015年正式启动大学生电动方程式汽车大赛(简称FSEC)。在FSEC赛车中,制动系统不仅是车手与赛车的安全保障,也是赛车操纵稳定性得以发挥的前提条件,因此,设计制造出性能优异的制动系统是安全与整车性能的需要[1]。以中国大学生方程式汽车大赛为背景,依托广东工业大学电动赛车研发项目设计赛车制动系统,并对其制动工况进行仿真分析,验证制动系统的可靠性。

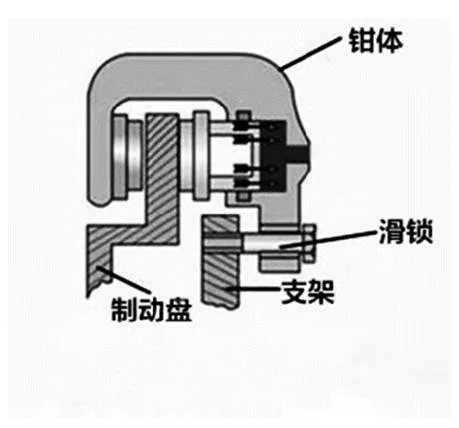

1 制动盘建模

盘式制动器分为固定盘式制动器和浮动盘式制动器。固定盘式制动器制动时,制动卡钳和制动盘都是不能轴向移动和径向移动,这样有可能导致制动片和制动盘的接触不够充分,从而影响制动性能。而浮动盘式制动器在制动时可以产生小的轴向和径向移动,靠制动盘或制动卡钳一定浮动量来保证制动摩擦片与制动盘完全的夹持,以获得最佳的制动效果。为了获得最佳的制动效果,我们决定采用浮动盘固定卡钳的方案,如图1、图2所示。

图1 浮动盘固定卡钳原理图

图2 浮动盘固定卡钳实物

2 制动盘结构分析

2.1 问题描述

采用由马氏体不锈钢制作的制动盘,具有较高的硬度,韧性,较好的耐腐性,热强性和冷变形性能,减震性也很好。但制动盘在制动过程中受到切向力和轴向力,易发生形变。目前制动盘的计算方法还非常概略,不能完全反映出它在工作中的应力和变形。因此需要对制动盘结构进行仿真分析,以便对制动盘的结构进行优化。

根据大学生电动方程式汽车大赛要求,赛车的制动系统将被进行动态测试,测试时,赛车将首先在制动测试裁判规定的直道上加速,在直道末端,赛车必须制动至静止,并要求四轮抱死且不跑偏[2]。因此需要进行赛车抱死工况的制动盘结构分析,由于制动时前轮受到的力比后轮大,所以这里只对前轮制动盘分析。

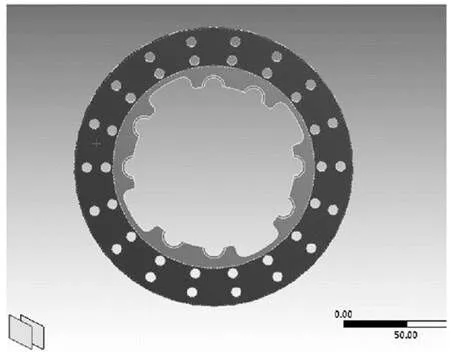

2.2 模型建立

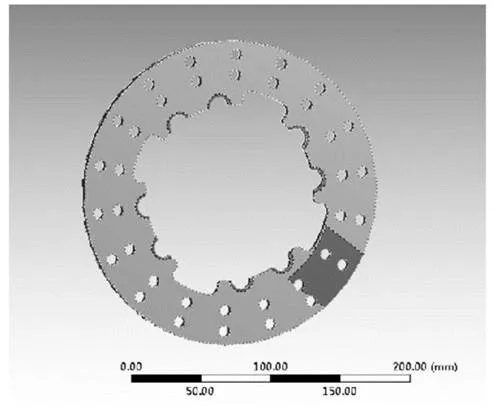

图3 制动盘模型

制动盘模型在CATIA中建模,用parasolid格式导入到ANSYS workbench中,由于卡钳作用在制动盘上只有一小块区域,为了准确施加载荷,在制动盘的表面建立草图,绘出卡钳作用的区域并拉伸为Imprint Faces,面积S=1327mm2,方便之后加载。制动盘与轮芯通过铆钉连接,依靠铆钉翻边固定,制动盘相对于铆钉轴向是可浮动的。如图3所示

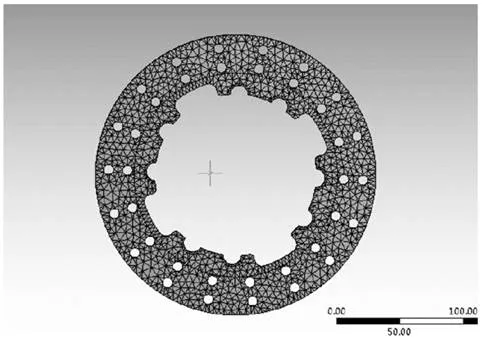

2.3 网格划分

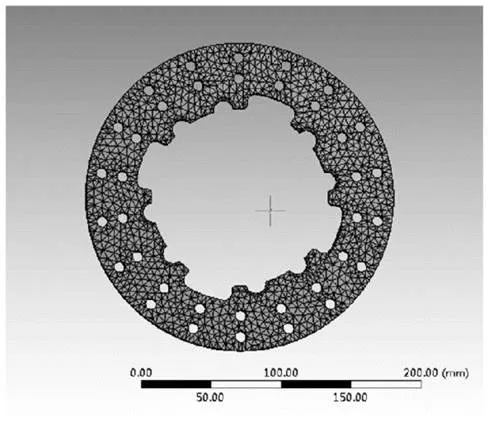

对制动盘的网格划分,直接采用workbench的自动划分,关联中心为细化,网格大小设置为为3mm,划分出来的网格比较规则。网格大小主要集中在0.38附近,不规则网格比较少,如图4所示。

图4 制动盘有限元模型

2.4 边界设定

载荷的施加,由于大赛要求,制动时必须实现完全抱死,所以在力将直接施加在图中矩形区域。在对称的两个区域面上,现分别施加:

单侧切向力x=F*R/r=3522N

单侧轴向压力P=Z/S=7.6Mpa

其中F是单个前轮地面制动力,r是卡钳对制动盘力的有效半径,R是轮胎的运动半径,f是摩擦衬片的摩擦系数

1.2*G*(L2+1.2*Hg)/2L=1214.5N

单侧轴向力Z=X/f=10063.3N

R=25.4*10.3=261.62mm;r=90mm;f=0.35;G=2940N;Hg=320mm;L2=724.5mm;L=1610mm

切向力:3522N

轴向压力:7.6Mp

2.5 约束方式

制动盘外圈是通过中间8个铆钉孔与制动盘内圈、轮毂配合,但允许制动盘有些许浮动范围,制动盘铆钉端面区域用Cylinder support约束,其中axial选择free,radial和tangen -tial选择fixed。

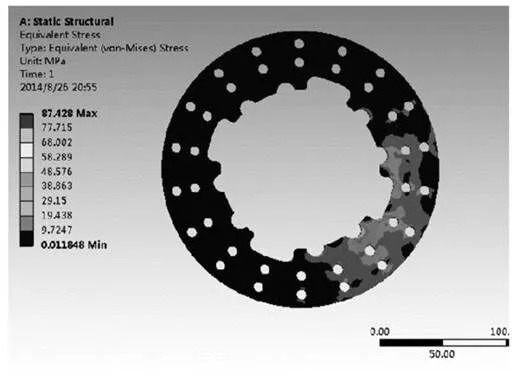

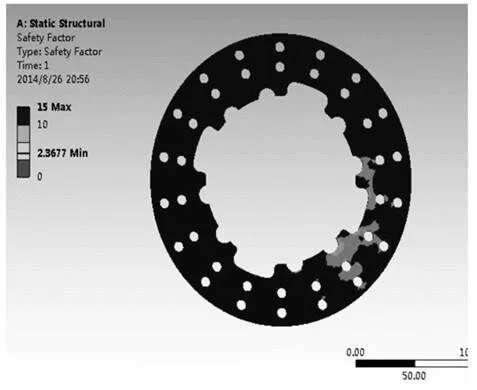

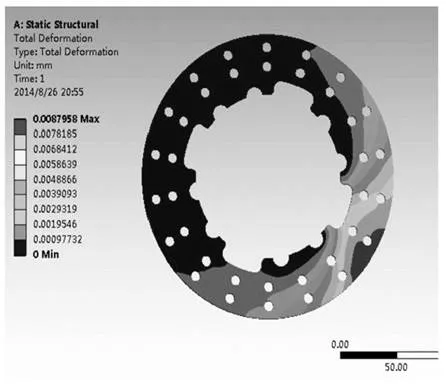

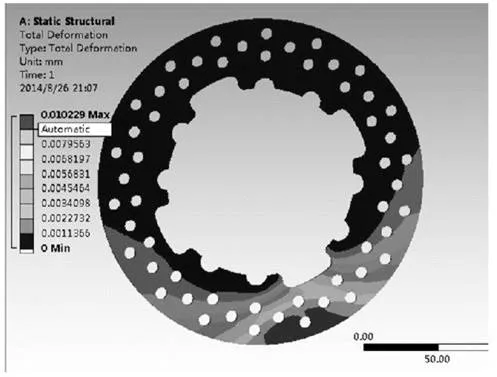

2.6 仿真结果

由分析结果可知:在附着系数达到1.2的情况下,要实现四轮同时抱死制动盘受到的最大应力是87.43Mpa,应力安全系数为2.37,同时最大变形量是0.0088mm,安全系数满足设计要求。仿真结果云,如图5、图6、图7所示:

图5 制动盘应力云图

图6 制动盘安全系数云图

图7 制动盘形变云图

3 制动盘热分析

3.1 问题描述

赛车在行驶过程中随时会遇到突发状况(假设车速=100km/h),这时需要赛车手全力制动紧急刹车,这将会有大量的动能转换成热能,若这些热能不能及时传播到空气中,就会使得摩擦片与制动盘快速升温,从而导致制动盘的材料热衰退,危及到赛车手的生命安全。为此需要运用ANSYS Heat Tran热分析模块对制动盘进行瞬态热分析,以保证制动系统的可靠性。

3.2 仿真方法

3.2.1 模型简化与处理

制动盘体材料为马氏体不锈钢,理论研究指出,对于有机摩擦材料的制动块,制动期间产生的热量有95%被制动盘吸收,剩余5%的热量由制动块吸收。物理模型简化的假设条件为:

制动器在制动过程中产生的全部热量由制动盘所吸收[3]。

(1)制动盘的法兰盘虽然与轮毂接触,但因其距离摩擦生热面较远,在短时间内传导的热量非常小,假设其间没有热量传递。

(2)制动块本身热导性能很差,故接触热阻很大,传导热量很小,忽略不计。

(3)假设单位时间产生的热量均匀分布在摩擦盘的摩擦面上,忽略摩擦面内端与外端转速差对摩擦生热的影响。

3.2.2 模型建立

制动盘模型在CATIA中建模,用parasolid格式导入到ANSYS workbench中,在制动盘的表面建立草图,绘出热流密度作用的区域并拉伸为Imprint Faces,如图8所示,方便之后加载。

图8 热流密度作用区域

图9 制动盘网格划分

3.2.3 网格划分

对制动盘的网格划分,直接采用workbench的自动划分,关联中心为细化,网格大小设置为为1mm,划分出来的网格比较规则,网格大小主要集中在0.38附近,不规则网格比较少,如图9所示。

3.2.4 边界设定

赛车制动盘与摩擦片之间的传热基本方式有热传导、热对流和热辐射三种。由于热辐射在制动器工作过程中,对于制动器整体影响很小,所以在热量传递过程中以热传导和热对流为主,主要设置热流密度与对流换热系数。

热流密度是指单位时间内通过单位面积传递的热量,因此制动盘与摩擦片之间的热传导的计算只需通过计算热流密度即可。

式中:r为制动盘平均有效半径,单位为m;ƒ为制动盘与制动块的摩擦因素;F为卡钳夹紧力,单位为N;ω0为制动盘初始角速度,单位为rad/s;β为制动盘角减速度,单位为rad/s2;β=zg/R0;z为制动强度;g为重力加速度;R0为车轮有效半径,单位为m;τ为制动时长,单位为s;S0为刹车片的摩擦面积,单位为m2。

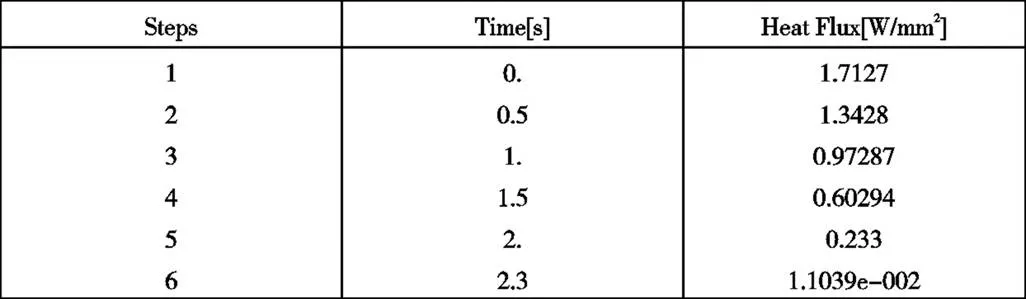

热流密度选用表格加载方式,随着时间的变化,热流密度呈线性梯度变化,如表1所示。

表1 热流密度

热对流是指固体的表面与它周围接触的流体之间,由于温度梯度的存在,以相对的宏观运动进行热量交换的现象。当赛车紧急制动时,发热的制动盘与空气之间存在着温度梯度,制动盘的热量将以热对流方式传递到空气中。空气顺着制动盘面进行流动时,伴随空气与盘面的温度差,二者之间将会产生热量的传递,但由于空气本身具有粘性,制动盘面的微观不平整也会产生摩擦阻力,由此造成空气紧贴在制动盘面处形成一薄层,称之为边界层。对流换热的热阻主要位于边界层里[4]。

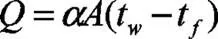

对流换热的热流量计算方法,主要依据是牛顿冷却公式:

式中:α为对流换热系数,单位为W/(m2·℃);A为制动盘面与空气接触区域面积,单位为m2;w为制动盘面温度,单位为℃;t为空气温度,单位为℃。

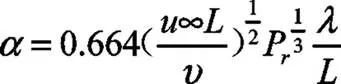

对流换热系数公式:

式中:u∞为空气流动速度,单位为m/s;L为壁面长度,单位为m;υ为空气的运动粘度,单位为m2/s;r为普朗特数;λa为空气导热系数,单位为W/(m·K)。忽略制动盘周围空气温度变化的影响。为简化计算,取赛车速度近似于空气流速u∞。

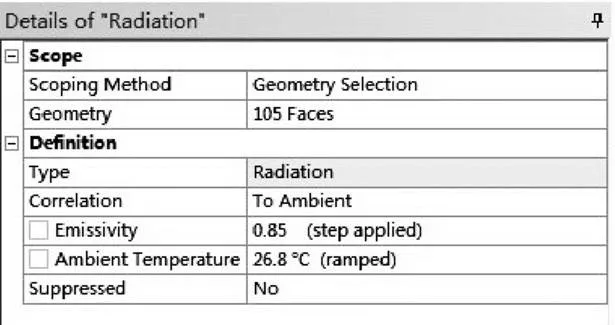

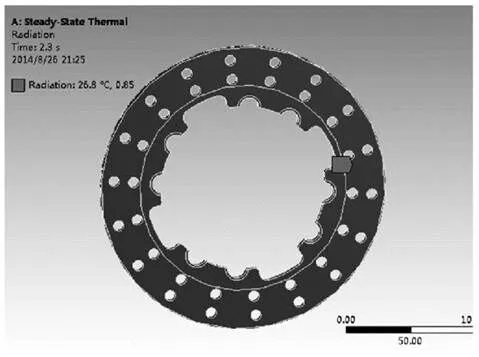

辐射率

在参数设置表中设置Emissivity为0.85,如图10所示。

图10 辐射率参数设置

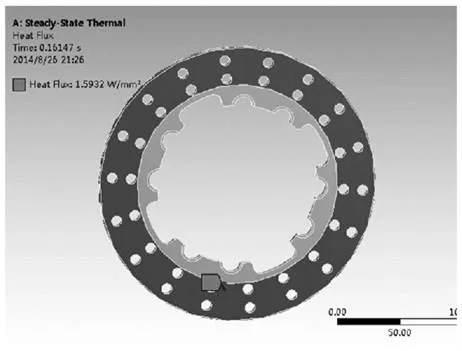

3.2.5 约束方式

热流密度加载于制动盘面与制动块摩擦的表面上,对流换热系数加载于制动盘的所有散热面上,辐射率加载于制动盘的所有散热面上,如图11、图12、图13所示。

图11 加载热流密度

图13 加载辐射率

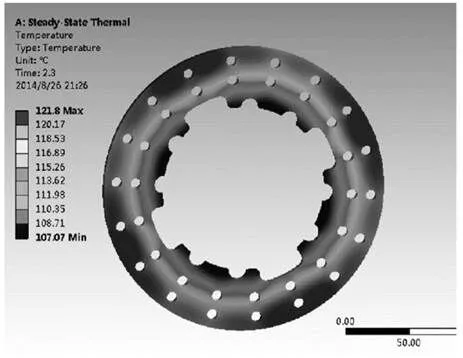

图14 制动盘温度云图

3.3 仿真结果

由分析结果可知:在附着系数达到1.2的情况下,赛车在行驶过程中紧急制动,制动盘上的最大温度为121.8℃,如图14所示。

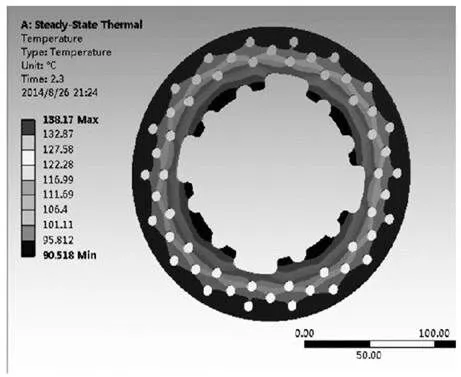

4 结构优化

为了进一步优化结构并减轻重量,对制动盘进行结构优化,制动盘厚度由原先的6mm减为4mm,并改变打孔的位置以及增加孔的数量,其重量减少了318g。结构优化后的制动盘不但重量减轻了,而且结构强度和安全系数也得到提高,其最高温度由121.8℃升到到138.17℃,制动盘的热稳定性没有受到多大的影响,如图15、图16、图17和图18所示。

图17 优化后制动盘形变云图

图18 优化后制动盘温度云图

5 结论

本文利用ANSYS 结构和瞬态热分析模块对设计的赛车制动盘进行结构和热力学仿真。由制动盘结构仿真分析结果可知:在满足安全系数要求的情况下,通过增加打孔数量和减小制动盘厚度等手段,可以提高制动盘结构强度和安全系数,并且能够实现轻量化。通过对瞬态热分析的温度场和云图的分析可知:在紧急制动时,动能瞬间转换成大量热能,这些热量来不及散发,使制动盘瞬间温升,并呈现环状温度梯度分布,其中制动热主要集中在制动盘的表面外圆,在热膨胀效应下将引起热变形。通过在制动盘上合理的增加打孔可以增强结构强度,减小热变形带来的危害,但是这样做会减小散热面积,导致制动盘最高温度由121.8℃升到到138.17℃。通过查询材料属性发现由马氏体不锈钢制造的制动盘可以在500℃下依然提供足够的转矩[5]。最高温度的提升还处于可接受范围。制动盘的性能和轻量化一直是FSEC赛车设计的重点,通过ANSYS的分析与优化,我们可以在比赛要求上设计出更加完美的制动盘。

[1] 叶磊,阳林,田硕,万婷婷.FSEC赛车制动系统设计[J].机械与电子,2017(2):41-44.

[2] 中国大学生方程式汽车赛规则委员会. 2018中国大学生方程式大赛规则第三版[R].北京:中国汽车工程学会.

[3] 何海浪,郭潇然,田顺.基于ANSYS的FSAE赛车制动盘瞬态热分析[J].公路与汽车,2013(5):28-29.

[4] 王凯.移动扫描终端外壳结构的CAE分析[D].苏州:苏州大学, 2015.

[5] 袁伟刚.具有良好耐热性的马氏体不锈钢[J].冶金管理,2009(4): 55-58.

Simulation analysis of FSEC racing brake disc based on ANSYS

Zhong Xinghua, Yang Lin, Li Jinchang, Luo Wenxing, Yang Kaiming

( College of Mechanical and Electrical Engineering, Guangdong University of Technology, Guangdong Guangzhou 510006 )

In the Chinese Formula Student Car Competition, the efficient and reliable work of the racing brake system directly affects the personal safety of the race driver and the final result of the race. Therefore, it is especially important to design a brake system that meets the performance requirements. . Based on the rules of Chinese students' formula car race and the performance requirements of the car, this paper analyzes the structural analysis and thermal load of the racing brake disc, and applies the ANSYS software structure analysis and transient thermal analysis module to perform emergency braking conditions on the racing brake disc. Simulation analysis, simulation results show that the car brake disc selection is successful. This study has certain guiding significance for the design of the formula car brake system for college students.

racing car; brake disc; simulation and optimization; ANSYS

B

1671-7988(2018)22-84-04

U463.5

B

1671-7988(2018)22-84-04

U463.5

钟兴华,广东工业大学,硕士研究生,研究方向:方程式赛车关键技术,电动汽车关键技术。阳林,广东工业大学,博士,教授,硕士生导师,研究方向:方程式赛车关键技术,电动汽车关键技术。

国家级大学生创新创业训练计划项目。项目编号:20181184504。

10.16638/j.cnki.1671-7988.2018.22.029