某型超长轻型高压聚四氟乙烯软管组件设计及工艺研究

2018-12-07姜宇舜

姜宇舜 王 鹏

1 上海市塑料研究所有限公司 (上海 201702)2 陆军航空兵军事代表局驻上海地区军事代表室 (上海 200233)3 上海计算化学与化工工程技术研究中心 (上海 200241)

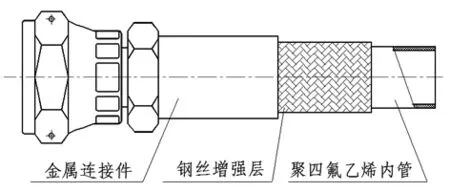

高压聚四氟乙烯软管组件(以下简称“软管组件”)通常由聚四氟乙烯内管(以下简称“内管”)、不锈钢丝增强层和金属连接件(包括螺母、接头和套筒)组成,如图1所示。该类软管组件广泛应用于航空飞行器的液压、润滑油、燃油、冷气系统中[1],通过传输气液介质达到压力和能量的传输。

图1 聚四氟乙烯软管组件局部结构

随着我国航空航天、国防事业的发展,各种型号的飞机不断涌现出来,对传输能量和气液介质的软管组件也提出了越来越高的要求。作为我国目前唯一具有自主知识产权研制生产军用软管组件的科研单位,SY公司承担了越来越多的型号项目研制任务。在此背景下,SY公司与国内某飞机设计研究所签订了技术协议,由SY公司承担研制某型无人机配套的超长轻型高压软管组件。

作为传递操控舵面、控制飞行器的液压力和能量“韧带”的软管组件,在脉动试验和实际使用过程中,由于设计或制造的原因,加上受到高、低温及工作介质的压力脉冲等作用,存在钢丝增强层断丝、内管爆破、软管接头处泄漏等问题,给设备安全带来严重隐患,由于软管组件泄漏致使液压系统压力丧失从而引发事故的事例时有发生。影响软管组件质量的因素有内管的性能、增强钢丝的增强角度、软管与增强钢丝层之间的张力配合、软管装配时的扣压量以及接头的结构形式等[2]。

本研究主要对软管组件各零部件及其总成开展设计和工艺研究,以期为该型软管组件的进一步设计和改进提供参考。

1 本型号软管组件的研制难点分析

根据技术协议,SY公司承担研制的超长轻型软管组件的主要技术要求如表1所示。

对于SY公司而言,基于之前其他型号软管组件的研制经验,该型号软管组件的研制难点主要包以下几个方面:

(1)由于产品寿命指标的提高,需选择新牌号聚四氟乙烯树脂成型内管,以提高产品的可靠性和安全性,因此成型工艺需要重新摸索。

(2)现有推压成型机成型的内管采用间歇式生产工艺,挤出的内管需进行尺寸裁剪,然后再转至单独的烧结炉(炉腔长度一般小于2 m)进行烧结,最后置于淬火炉中进行淬火处理。该工艺无法满足软管超长的要求。

(3)内管管体钢丝增强工艺研究。在保证产品性能及承压效果的前提下,进一步降低管体质量,以满足轻型的要求。

(4)金属连接件的设计及装配工艺研究。

表1 超长轻型软管组件主要技术要求

2 软管组件设计及工艺研究

2.1 内管设计及工艺研究

2.1.1 内管材料的选择

T62牌号树脂材料是T6C牌号树脂材料的升级换代产品,与T6C树脂相比,其具有以下优点:(1)在聚四氟乙烯基体中填充了醚键,降低了材料的结晶度,增加了材料成型后的韧性和柔性;(2)高相对分子质量、低结晶度赋予其良好的弯曲疲劳寿命,约为T6C树脂的15倍;(3)抗应力开裂性能是T6C树脂的10倍;(4)成型的内管不经水淬处理即可符合性能要求,采用连续成型工艺可以进一步提高产品的可靠性。

基于上述优异的特性,采用T62树脂作为产品内管材料,不仅可以保证产品的性能符合使用要求,更能提高其可靠性和安全性,保证在整个寿命期内的使用。

2.1.2 内管设计

内管在钢丝增强过程中会产生收缩变形,一般要求内管的尺寸比相应规格尺寸大0.1~0.5 mm,因此内管的内径设定为5.4 mm。根据内管内径尺寸,通过有关工程计算,求得内管壁厚为0.9 mm。由于0.9 mm壁厚的内管为静态设计,考虑到实际生产、使用情况及质量控制要求,管体的壁厚设定为0.95 mm,质量(G)为40 g/m。为进一步保证内管的同心度,严格控制内管壁厚公差,将内径公差设定为±0.2 mm,壁厚公差设定为±0.15 mm。

2.1.3 内管成型工艺研究

与T6C树脂材料相比,T62树脂材料虽然具有许多优异的性能,但是其熔融黏度低,很难挤出成型。欲使软管组件的设计既满足性能要求,又满足超长轻型的要求,必须解决以下几个方面的问题。

(1)解决成型难问题

根据料腔尺寸、内管尺寸及T62树脂材料的热收缩率等,设计内管成型的口芯模;由于内径为5 mm的内管的压缩比大、出管速率快,故需要调整推压板的速率,相应提高干燥炉和烧结炉的温度,保证内管烧透,以满足高压内管的性能要求。

(2)控制牵引速率

采用连续推压成型设备,成型后的内管经干燥、烧结、空气淬火后盘绕在内管卷扬机上,每一毛坯可以生产一根软管,每一盘软管长20~30 m,可以满足超长的要求。但是必须控制内管的牵引速率,保证其与盘绕速率一致。

(3)控制内管壁厚极差

钢丝增强层的耐压能力在很大程度上取决于内管的外径,外径越小,钢丝增强层的耐压能力越高,管体质量越小。因此,必须控制好内管的壁厚极差。根据内管设计尺寸,壁厚极差确定为±0.2 mm。

2.2 钢丝增强层设计及工艺研究

2.2.1 钢丝增强层设计

SY公司常规Ø5 mm高压软管组件的增强结构采用双层编织形式,此次为满足软管组件轻型的要求,不锈钢丝增强结构形式设计为单层高密度的编织形式。设计计算时,根据软管组件的爆破压力指标计算增强强度,保证产品满足标准中规定的指标要求,包括比较严苛的动态试验项目要求。根据力学计算结果得到表2所示几种方案。

根据设计经验,由于操作过程中受工艺条件等因素的限制,爆破压力实际值不可能与理论值完全吻合,理论计算值一般要比实际值高8~10 MPa。故采用的编织工艺室温爆破压力应不小于116.5 MPa(GJB 2837—1997中 Ø5 mm室温爆破指标值为108.5 MPa)。

以上4种方案中,方案1,2和4基本能够满足软管组件关于室温爆破压力的要求。通过前期试验验证,方案2的爆破压力为125~130 MPa,方案4的爆破压力为103~115 MPa。根据试验结果与轻型的要求,采用方案2进行增强结构生产加工。

2.2.2 钢丝增强工艺研究

在实际生产过程中,编织角度、张力以及加工过程中钢丝排布是否整齐等因素对软管组件性能的影响非常大,甚至直接决定产品试验的成败。为此,在编织增强结构过程中采取了以下措施:

(1)严格控制钢丝合股工艺,防止编织过程中出现跳丝、断丝现象;

(2)通过计算、摸索和试验,调整编织速率与牵引速率,严格控制编织角度和张力,以提高增强层的耐压性。

表2 增强工艺参数对照

2.3 金属连接件的设计及装配工艺研究

2.3.1 金属连接件的设计

按照设计的内管和编织软管的外形尺寸,初步设计金属连接件的结构尺寸,然后根据材料力学原理对其进行强度校核,要求设计强度须大于产品爆破强度的1.5倍。

软管组件的密封效果通过接头和内管的变形来实现,因此接头的密封形式对于软管组件至关重要。Ø5 mm高压软管组件金属连接件的密封形式主要有2种——倒刺式和多槽式。由于内管材料采用T62树脂,材质相对较软,倒刺式接头要求内管变形较大,易造成内管壁厚偏薄,甚至刺伤内管,影响软管组件的性能;而多槽式结构采用梯形槽式,由于与内管的接触面积大,扣压时对内管的刺伤较小。因此,金属连接件采用多槽式密封结构。

2.3.2 装配工艺研究

根据金属连接件形式,确定软管组件装配(总成)采用直接插入扣压式装配形式。首先将套筒套装在软管上,然后旋入金属接头,最后通过扣压实现软管组件的密封和抗拉脱效果。

由于内管材料、增强结构及接头密封形式均经过了设计改进和优化,装配时完全不能按照常规的Ø5 mm高压软管组件装配工艺参数执行。根据扣压尺寸理论计算结果,结合T62树脂材料的特性,设计扣压尺寸为Ø10.5 mm±0.1 mm。

3 试验验证

3.1 内管检验、试验

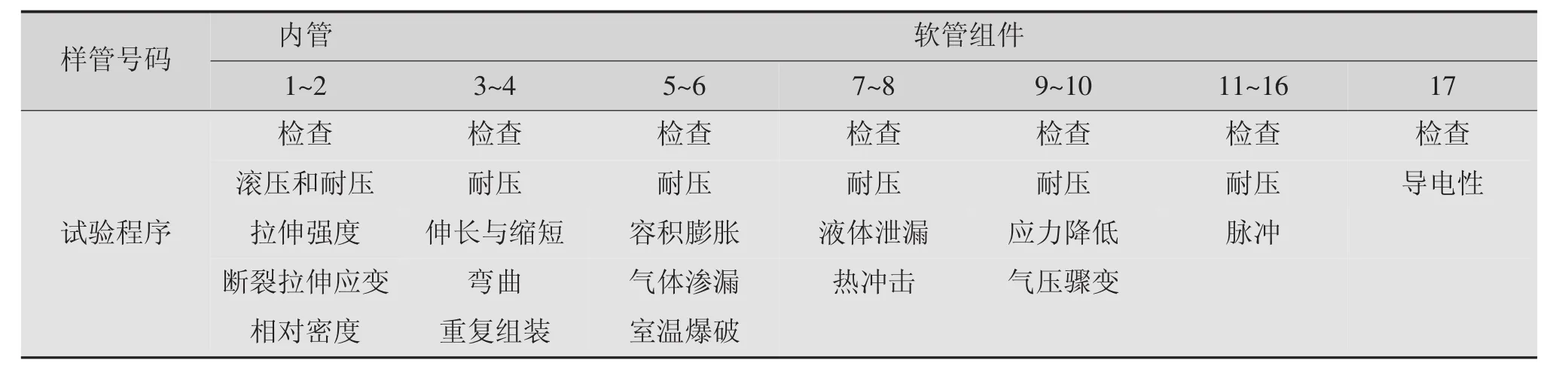

为有效保证软管组件的质量,提高其可靠性,按照GJB 2837—1997的要求,对内管进行试验验证,验证项目见表3。同时,对于5.4 m长的内管,肉眼根本无法检验内壁质量,因此,采用工业电子数显内窥镜进行内管内壁检验。

表3 软管组件试验项目

3.2 软管组件验证试验

为有效验证软管组件性能的可靠性,对软管组件进行了3轮摸底试验和1轮鉴定试验,试验按GJB 2837—1997的要求进行,试验项目见表3。

验证结果表明,研制的超长轻型高压软管组件满足GJB2837—1997的要求,顺利通过了各项验证试验。

4 结语

经过开展超长轻型高压软管组件各零部件及总成的设计、工艺研究和试验验证工作,可以确定该型号软管组件能够满足使用要求。该超长轻型软管组件的研制成功有助于推动新战术型号产品的研发和应用,并且能够打破国外超长轻型高压软管组件在该领域的技术壁垒,打造我国具有自主知识产权的高端产品,具有显著的军事效益。