变速箱体柔性加工线的开发

2018-12-07毛望军孟银娜

毛望军,孟银娜,夏 明

(1.河南机电职业学院,河南郑州 451191;2.中国汽车工业工程有限公司,天津 300113)

0 引言

变速箱体是汽车重要的零件,其功能是在不同工作情况下使用不一样的速度比,以改变驱动轮扭转和转速,使汽车前进或倒退[1-2]。变速箱体生产经历了手工、生产线、自动化柔性生产线的过程[3-5]。大庆钻探公司制定了多功能整地作业机变速箱体制造工艺[6]。东风汽车变速箱有限公司研制了多品种变速箱中间壳体柔性精加工生产线[7]。基于OPC(Object Linking and Embedding for Process Control,用于过程控制的工业对象连接与嵌入)技术的制造执行系统可实现变速箱体的柔性化生产[8]。尝试建立1套以PLC、变频器、触摸屏和工控上位机为主体的集中控制系统。

1 变速箱体生产线工艺方案

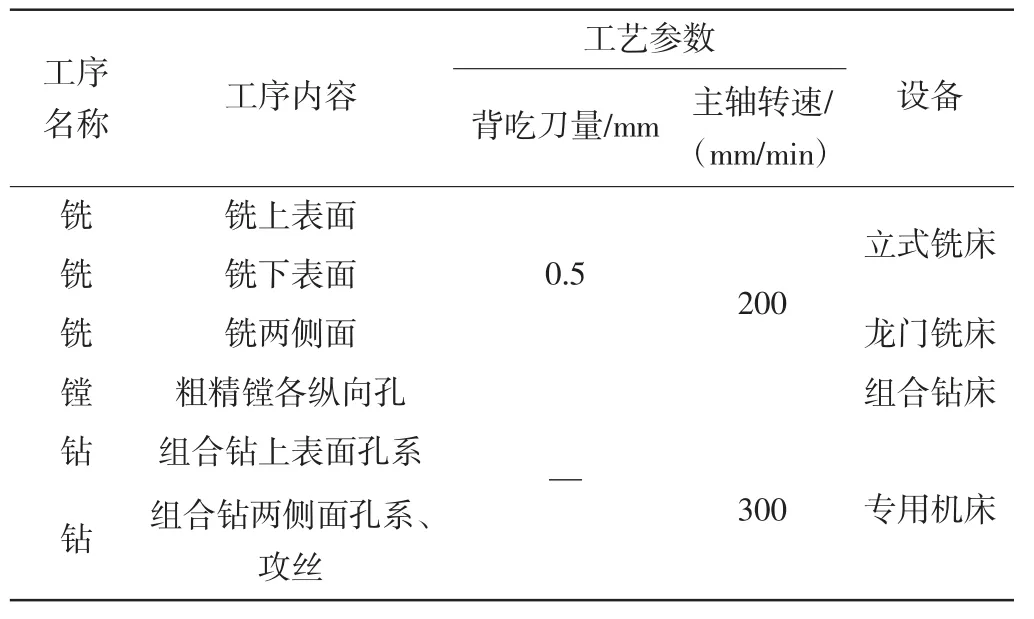

变速箱体工艺可简单归结为铣上下两面、铣两侧面、粗镗孔系、精镗孔系、组合钻上表面孔系、组合钻两侧面孔系、攻丝等[9]。其生产线工艺流程如表1所示。

表1 变速箱体生产线的工艺流程

所探讨的PLC控制系统主要任务是完成生产线流水化,每一道工序完成后就开始转移到下一道工序。生产采用6台机床,8条重力感应器轨道,3个移动机器人及夹具工装。其中,机床包括2台立式铣床,1台龙门铣床,1台组钻床和2台专用机床。

2 控制系统方案

生产线采用重力传感器分段模式化,以在不同的工位进行相应的加工。控制系统方案:当系统处于运行状态时,自动机器人从仓库取物料,沿着固定的路线行走,触碰到立式铣床1的运行开关时,铣床和机器人按照固定的动作执行,完成铣上表面,并取出的动作;触碰到立式铣床1的待机开关时,立式铣床1待机,机器人继续前行;当感应到立式铣床2的感应器的时候,重复以上动作。

控制系统的软件选用PLC三菱Q系列,CPU型号选用Q1HCPU,基板型号选用Q312B,电源模块选用Q64B。PLC输入/输出点分配情况如表2所示。

采用主控指令实现急停功能,MC与MCR之间为工艺程序(图1)。当急停按钮X25的输入按下时,X25动作,M0得电自锁,其动合触点动作,不执行MC和MCR之间的程序。所有的输出复位。

3 人机界面的制作和触摸屏的仿真

3.1 人机界面的制作

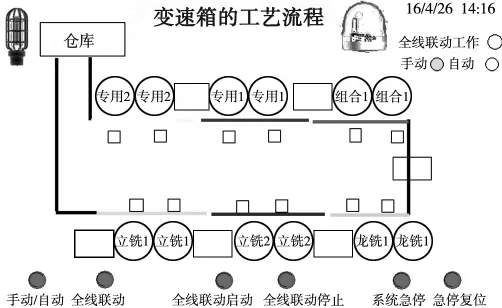

触摸屏采用 GT1175型,编程软件采用 GT Designer2,GOT类型采用GT11**—V—C(640×480),颜色设置为256色,采用标准I/F,通信驱动程序AJ71QC24,MELDAS C6*,制作的人机界面(图2)。

图1 急停程序

图2 触摸屏仿真界面

3.2 触摸屏的仿真

采用单击软元件测试按钮,强制输入和输出,观察触摸屏仿真界面。以下是变速箱体工艺流程(以立式铣床1为例)语言描述:首先强制X05置位(切换手动到自动模式),自动模式打开,在触摸屏上可看出自动模式指示灯亮,然后强制X02置位,全线联动工作模式开启,然后置位XE,全线联动启动,系统处于正在运行状态,物料有可移动机器人按照固定轨道运到立式铣床1附近。当立式铣床1的重力感应器接受到有物料的信号后启动,立式铣床1的悬链Y0C7就可开始运行,立式铣床1悬链式带动机器人运行,触碰到立式铣床1的运行X10开关时,铣床和机器人按照固定的动作执行,完成铣上表面,并取出的动作,碰到立式铣床1的待机X11开关时,立式铣床1待机,机器人继续前行,当感应到立式铣床2的感应器的时候,重复以上动作。值得注意的是,2个相邻的机器人不能同时运行。

按照以上开关的描述,将在触摸屏的面板上看到相应的动作。经加工后的变速箱体如图3所示。

4 结论

制定了1套节约时间的生产流程方案并进行PLC编程。在三菱PLC的平台上,完成了变速箱体柔性加工生产线控制系统中的控制程序以及主控室的触摸屏。同时,实现了变速箱体柔性加工生产线的全过程自动控制、生产工艺参数及故障自诊断报警等功能,完成了变速箱体生产线的管理控制一体化。

图3 加工后的变速箱体